Verwendung spezialisierter Subsysteme zur Kommunikation und Verarbeitung in der industriellen Automatisierung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2019-11-21

Zuverlässige Kommunikationslösungen für industrielle Automatisierungssysteme stellen Entwickler vor einzigartige Herausforderungen. Diese Systeme erfordern mehrere Kommunikationsprotokolle, die entwickelt wurden, um die zuverlässige Echtzeitkommunikation zwischen den verschiedenen Subsystemen aufrechtzuerhalten, die in einer industriellen Umgebung zum Einsatz kommen. Innerhalb dieser Umgebung sind konventionelle Allzweckprozessoren unter Umständen nicht in der Lage, die Anforderungen in Bezug auf die Echtzeitkommunikation während der Ausführung von Anwendungssoftware dauerhaft zu erfüllen.

Die Entwickler benötigen eine Entwicklungsplattform, die sie problemlos anpassen können, um den mannigfaltigen Anforderungen industrieller Anwendungen gerecht zu werden.

Dieser Artikel beschreibt, wie Entwickler mithilfe eines handelsüblichen Entwicklungskits von Texas Instruments die Entwicklung industrieller Kommunikationslösungen beschleunigen können. Das Herzstück dieses Kit, der Sitara-Prozessor von Texas Instruments, bietet die Kombination aus Rechenressourcen und dedizierten Kommunikationsfunktionen, die für industrielle Anwendungen benötigt werden.

Anforderungen für die Industriekommunikation

Da sie das Schlüsselelement für moderne Fertigungsstrategien darstellen, werden die Anforderungen an industrielle Kommunikationssysteme hinsichtlich Echtzeitreaktion und Zuverlässigkeit bei der Verknüpfung von Sensoren, Motoren und Stellantrieben mit speicherprogrammierbaren Steuerungen (SPS) und Mensch-Maschine-Schnittstellen (HMIs, Human Machine Interfaces) immer größer.

Neben dieser vielseitigen Auswahl an Subsystemen bringt eine industrielle Anwendung unter Umständen eine Kombination aus Performanceanforderungen, speziellem Equipment und veralteten Systemen mit sich, die eine Unterstützung mehrerer Netzwerktechnologien und -protokolle erforderlich machen. Aus diesem Grund könnte es passieren, dass eine einzelne Umgebung mehrere Feldbusprotokolle wie beispielsweise Control Area Network (CAN), Modbus und Profibus sowie industrielle Ethernet-Protokolle wie Profinet, EtherCAT, Sercos III und andere unterstützen muss.

Ebenso wie für die Feldbusstandards gilt auch für die Ethernet-Standards, dass jeder einzelne dieser Standards auf spezielle Anforderungen zugeschnitten ist. Jeder bietet die Art von Echtzeit-Performance, die das herkömmliche Ethernet missen lässt, die für die Industriekommunikation jedoch erforderlich ist. Auf welche Weise sie dies erreichen, kann sich von einem industriellen Ethernet-Standard zum anderen deutlich unterscheiden.

Profinet beispielsweise gestattet dem Master-Controller die Kommunikation mit allen Geräten im Netzwerk. Slave-Geräte wiederum können Frames mit dem Controller austauschen, mit anderen Geräten aber nur azyklisch kommunizieren. Für die Kommunikation bietet dieses Protokoll einen standardmäßigen TCP/IP-Kanal für den herkömmlichen, nicht in Echtzeit erfolgenden Datenaustausch. Für den Datenaustausch in Echtzeit unterstützt ein Profinet-Echtzeitkanal den zyklischen oder azyklischen Austausch zwischen einem Controller und Slave-Geräten (Abbildung 1, links).

Abbildung 1: Unterschiedliche industrielle Ethernet-Stacks für Profinet (links) und EtherCAT (rechts) bieten unter Umständen ähnliche Dienste, z. B. herkömmliches Ethernet, unterscheiden sich jedoch deutlich hinsichtlich ihres Ansatzes zur Unterstützung der Echtzeitkommunikation in ihren übergeordneten Protokollen und den zugrunde liegenden MAC- (Media Access Control) und DLL-Diensten (Data Link Layer). (Bildquelle: Texas Instruments)

Abbildung 1: Unterschiedliche industrielle Ethernet-Stacks für Profinet (links) und EtherCAT (rechts) bieten unter Umständen ähnliche Dienste, z. B. herkömmliches Ethernet, unterscheiden sich jedoch deutlich hinsichtlich ihres Ansatzes zur Unterstützung der Echtzeitkommunikation in ihren übergeordneten Protokollen und den zugrunde liegenden MAC- (Media Access Control) und DLL-Diensten (Data Link Layer). (Bildquelle: Texas Instruments)

In EtherCAT kommuniziert der Master mit den Slaves, indem Frames mit Befehlen und Daten für jeden Slave von Knoten zu Knoten übertragen werden. Bei der Übertragung liest jeder Slave-Knoten die für ihn bestimmten Befehle und Daten im Frame und fügt seine eigenen Daten zum Frame hinzu, der seinen Weg daraufhin fortsetzt. Wie Profinet auch, kombiniert EtherCAT einen herkömmlichen TCP/IP-Kanal für die Ethernet-kompatible Kommunikation mit einem Echtzeitkanal für die zeitkritische Kommunikation (Abbildung 1, rechts).

Obwohl unterschiedliche industrielle Ethernet-Standards auf sehr unterschiedlichen Mechanismen basieren, können sie dennoch alle die bei herkömmlichem Ethernet nicht vorhandene Echtzeit-Performance bereitstellen, die für die Industriekommunikation erforderlich ist. Bei der Implementierung dieser Standards finden sich die Entwickler jedoch gefangen in der Zwickmühle zwischen Performance-Beschränkungen typischer Designoptionen und den Anforderungen ihrer Anwendung an die Echtzeit-Performance.

Echtzeitanwendungen erfordern innerhalb eines einheitlichen Zeitraums schnelle Reaktionen auf einen Befehl, eine Eingabe oder einen anderen Reiz. In den zyklusbasierten Prozessen industrieller Systeme sorgen Systeme mit niedriger Latenz dafür, dass Prozesse möglichst kurz nach dem Beginn jedes Zyklus stattfinden. Jitter oder andere Faktoren in diesen Systemen können zu unvorhersehbaren Abweichungen im Zyklus führen, wodurch die Fähigkeit des Systems schwindet, Prozesse mit hohen Zyklusraten zuverlässig und konsistent zu verarbeiten.

In der Vergangenheit waren die Entwickler häufig dazu gezwungen, eigene Hardwarelösungen zu entwickeln, um die Herausforderungen bei der Echtzeit-Performance im Zusammenhang mit der industriellen Konnektivität zu meistern. Erschwert wurden die meisten Ansätze dadurch, dass Software und Hardware für allgemeines Computing darauf ausgelegt sind, die Gesamtleistung der Anwendungsausführung zu optimieren, anstatt auf die Anforderungen hinsichtlich der Echtzeit-Performance einzugehen.

Auf der Softwareebene benötigen die Entwickler industrieller Anwendungen deterministische Reaktionsfähigkeit mit niedriger Latenz, wie sie üblicherweise mit einem Echtzeit-Linux-System und – auf anspruchsvollerer Ebene – einem Echtzeitbetriebssystem (RTOS, Real-Time Operating System) bereitgestellt wird. Letztendlich sind die Latenz und die deterministische Performance vom Prozessor der zugrunde liegenden Plattform abhängig.

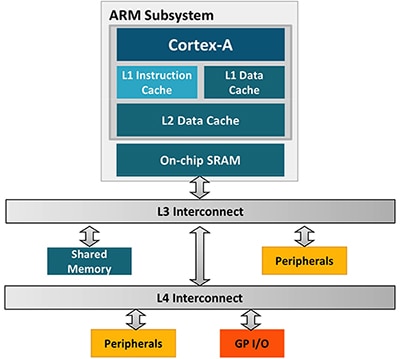

Ein Allzweckprozessor wie der Arm® Cortex®-A-Kern eignet sich ideal zur Ausführung von Software, die die übergeordneten Aufgaben jeder beliebigen Anwendung ausführt, inklusive derjenigen, die für die industrielle Automatisierung benötigt werden. Typische Allzweckprozessoren nutzen Cache-Speicherhierarchien mit mehreren Ebenen und mehrstufigen Anweisungspipelines, um die Verarbeitung zu beschleunigen (Abbildung 2).

Abbildung 2: In einem Allzweckprozessor wie dem Arm Cortex-A besteht die Architektur aus mehreren Ebenen von Verbindungen und Ressourcen, um die Ausführung der unterschiedlichen Workloads während der Anwendungsausführung zu optimieren. (Bildquelle: Texas Instruments)

Abbildung 2: In einem Allzweckprozessor wie dem Arm Cortex-A besteht die Architektur aus mehreren Ebenen von Verbindungen und Ressourcen, um die Ausführung der unterschiedlichen Workloads während der Anwendungsausführung zu optimieren. (Bildquelle: Texas Instruments)

Für die Entwickler industrieller Kommunikationslösungen erschweren es eben diese Architekturmerkmale, die in der industriellen Automatisierung für allgemeine und Echtzeit-Ethernet-Systeme erforderliche Echtzeit-Performance zu erreichen. Jede Cache-, Speicher- und Verbindungsebene verlängert die Dauer zyklusbasierter Prozesse (Latenz). Da sich die Anzahl der Ebenen, die der Prozessor durchlaufen muss, von Zyklus zu Zyklus ändern kann, sind enorme Abweichungen bei der Reaktionszeit möglich.

Früher haben Entwickler, die mit diesem Problem konfrontiert wurden, die zeit- und performance-kritischen Teile ihrer Systeme mit dedizierter Hardware, feldprogrammierbaren Gate-Arrays (FPGAs) oder sogar anwendungsspezifischen Schaltkreisen (ASICs) implementiert. Zur Unterstützung von Echtzeit-Ethernet etwa mussten bei diesem Ansatz die MAC und andere Echtzeitfunktionen in einem FPGA oder ASIC implementiert werden.

Obwohl maßgefertigte Hardware eine überaus effiziente Lösung in Bezug auf die Performance darstellen kann, sorgen der signifikante Anstieg von Kosten und Komplexität des resultierenden Designs dafür, dass dieser Ansatz nur für solche Anwendungen praktikabel ist, bei denen die Anforderungen hinsichtlich der Performance wichtiger sind als alle anderen Punkte. Für die industrielle Kommunikation hat Texas Instruments eine praktikablere und kostengünstigere Lösung im Angebot, indem die Möglichkeiten der Multi-Prozessor-Architektur der Sitara-Prozessorfamilie in vollem Umfang genutzt werden.

Subsystem für die Industriekommunikation

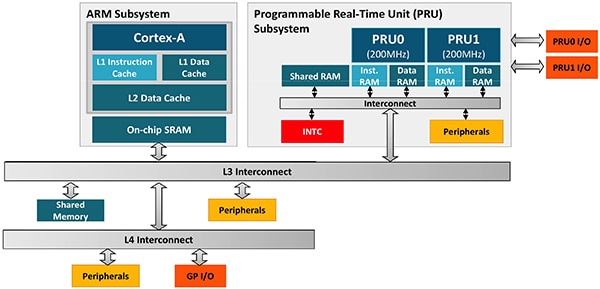

Die Sitara-Prozessorfamilie vereint einen leistungsstarken Arm-Cortex-A-Anwendungsprozessor mit einer oder mehreren Instanzen ihres PRU-ICSS (Programmable Real-Time Unit and Industrial Communication SubSystem). Während der Cortex-A-Prozessor für die Ausführung der Hauptanwendung zuständig ist, stellt das PRU-ICSS die Echtzeitverarbeitung und die I/O-Funktionen zur Verfügung, die für industrielle Ethernet-Protokolle und weitere Steuerungsfunktionen erforderlich sind (Abbildung 3).

Abbildung 3: Die Prozessoren der Sitara-Prozessorfamilie von Texas Instruments vereinen einen Arm-Cortex-A-Allzweckprozessor mit einer speziellen programmierbaren Echtzeiteinheit, die eigens für die niedrige Latenz und die deterministische Performance optimiert wurde, die für Echtzeitanwendungen vorausgesetzt werden. (Bildquelle: Texas Instruments)

Abbildung 3: Die Prozessoren der Sitara-Prozessorfamilie von Texas Instruments vereinen einen Arm-Cortex-A-Allzweckprozessor mit einer speziellen programmierbaren Echtzeiteinheit, die eigens für die niedrige Latenz und die deterministische Performance optimiert wurde, die für Echtzeitanwendungen vorausgesetzt werden. (Bildquelle: Texas Instruments)

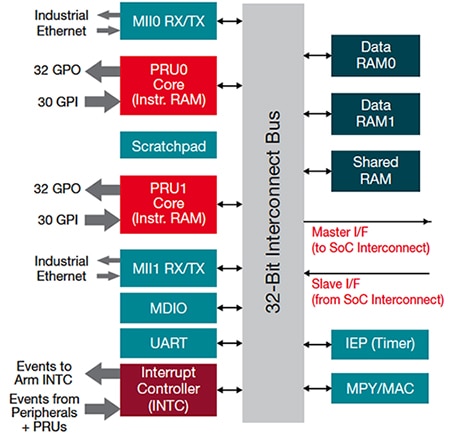

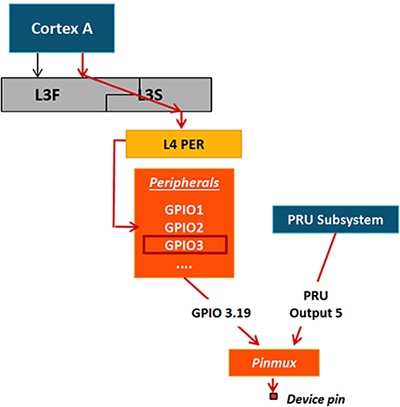

Jedes PRU-Subsystem der Sitara-Prozessoren umfasst zwei Echtzeitkerne (PRU0 und PRU1, siehe Abbildung 3) mit 200 Megahertz (MHz), die eine Zykluszeit von fünf Nanosekunden (ns) pro Anweisung bieten. Die Kerne verfügen über einen kleinen Satz Anweisungen, die ohne Anweisungspipeline verarbeitet werden, um die deterministische Anweisungsausführung in einem einzelnen Zyklus zu gewährleisten. Um die Latenz für den Betrieb von Peripheriebausteinen zu reduzieren, greifen die Kerne über eine dedizierte 32-Bit-Verbindung auf gemeinsam genutzte Ressourcen zu. Über diese Verbindung werden sie direkt mit mehreren Peripheriebausteinen wie der MDIO-Schnittstelle (Management Data Input/Output) und der MII (Media Independent Interface) verbunden, die für Echtzeit-Ethernet benötigt werden. Zusätzlich stellt jeder PRU-Kern über die eigenen bis zu 30 Eingänge und 32 Ausgänge eine direkte Verbindung zu den externen Pins der Komponente her (Abbildung 4).

Abbildung 4: Die in die Sitara-Prozessoren von Texas Instruments integrierte PRU nutzt den direkten Zugriff auf Ein- und Ausgangspins sowie weitere Hardwareressourcen, um die Latenz in industriellen Anwendungen zu reduzieren. (Bildquelle: Texas Instruments)

Abbildung 4: Die in die Sitara-Prozessoren von Texas Instruments integrierte PRU nutzt den direkten Zugriff auf Ein- und Ausgangspins sowie weitere Hardwareressourcen, um die Latenz in industriellen Anwendungen zu reduzieren. (Bildquelle: Texas Instruments)

Dank dieser eng gekoppelten Peripheriearchitektur können die Echtzeitkerne unabhängig voneinander betrieben werden und vermeiden Verzögerungen im Zusammenhang mit den diversen Verbindungen und Ebenen in einem typischen Allzweckverarbeitungssystem. Die Kombination aus schneller Ausführung in einem Zyklus und direktem Zugriff auf Peripheriebausteine ermöglicht dem Subsystem die deterministische Ausführung zyklusbasierter Prozesse und die schnelle und vorhersagbare Reaktion auf externe Ereignisse. Dadurch kann das PRU-Subsystem I/O-Vorgänge ausführen und externe Pins sehr viel effizienter erreichen als der begleitende Allzweckprozessor (Abbildung 5).

Abbildung 5: Durch die Ausführung von Anweisungen in einem Zyklus und den direkten Zugriff auf die Pins von Komponenten muss das in die Sitara-Prozessoren von TI integrierte PRU-Subsystem (Programmable Real-Time Unit) weit weniger Ebenen abarbeiten, um Signale an die Pins von Komponenten zu schreiben (rechts). Dies ermöglicht den schnelleren Betrieb von Peripheriebausteinen, als es mit dem begleitenden Arm-Cortex-A-Prozessor (links) möglich wäre. (Bildquelle: Texas Instruments)

Abbildung 5: Durch die Ausführung von Anweisungen in einem Zyklus und den direkten Zugriff auf die Pins von Komponenten muss das in die Sitara-Prozessoren von TI integrierte PRU-Subsystem (Programmable Real-Time Unit) weit weniger Ebenen abarbeiten, um Signale an die Pins von Komponenten zu schreiben (rechts). Dies ermöglicht den schnelleren Betrieb von Peripheriebausteinen, als es mit dem begleitenden Arm-Cortex-A-Prozessor (links) möglich wäre. (Bildquelle: Texas Instruments)

Die Kombination aus Hochgeschwindigkeits-I/O und einer Zykluszeit von 5 ns durch die PRU-Kerne ermöglicht die niedrige Latenz und die deterministische Performance, die für die Industriekommunikation erforderlich sind. Auf übergeordneter Ebene bietet diese Architektur flexible Mechanismen zur Optimierung der koordinierten Nutzung des Arm Cortex-A und des PRU-Subsystems, um die Performance industrieller Anwendungen zu maximieren.

Durch die Verwendung dedizierter und gemeinsam genutzter Ressourcen können die verschiedenen Kerne einzeln mit maximaler Performance und zusammen für die Ausführung komplexer Echtzeitaufgaben betrieben werden. Aufgaben, die für einen einzelnen Kern geeignet sind, können unabhängig auf diesem Kern ausgeführt werden, wohingegen bei anspruchsvolleren Echtzeitaufgaben die Verarbeitungslast auf verschiedene, eng gekoppelte Kerne aufgeteilt werden kann. Die Möglichkeit der PRU-Kerne, direkt auf die Ressourcen des Cortex-A-Kerns zuzugreifen, gewährleistet die leistungsstarke Ausführung von Echtzeitvorgängen sowie von Interaktionen mit den Peripheriebausteinen in beiden Betriebsmodi.

Um die Zuweisung und das Management von Ressourcen in der eng gekoppelten Ausführung zu optimieren, bietet die Sitara-Systemarchitektur sowohl in der Hardware als auch in der Software Mechanismen zur Koordinierung. Auf der Hardwareebene tragen Funktionen zur Kommunikation zwischen den Prozessoren, wie etwa hardwarebasierte Postfächer und Sperrregister für Ressourcen, dazu bei, dass die Synchronisierung des Cortex-A-Prozessors und des PRU-ICSS funktioniert.

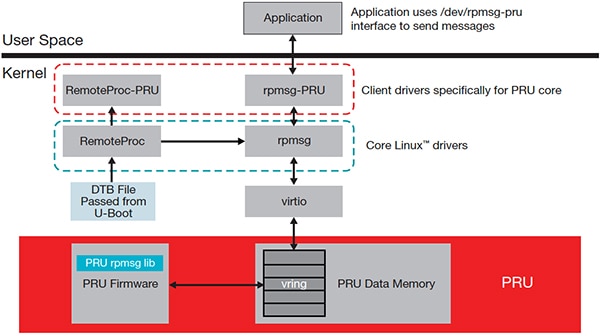

Auf der Softwareebene bietet die Unterstützung der Multiprocessing-Dienste von Linux eine Standardbetriebsumgebung zur Koordinierung der Aufgabenausführung im eng gekoppelten Betrieb. Zur Laufzeit koordiniert der Betriebssystemkern, der auf dem Arm Cortex-A-Kern ausgeführt wird, die PRU-Systemvorgänge. Hierfür verwendet er die standardmäßige Steuerung über RemoteProc- (Remote Process) und rpmsg-Dienste (Remote Process Messaging) zusammen mit seinen eigenen Treibern und den passenden Treibern in der PRU-Firmware. Während sich die RemoteProc-Dienste um das Laden der PRU-Firmware und die nachfolgende Verarbeitung kümmern, ermöglicht das rpmsg-Framework den Nachrichtenaustausch zwischen Anwendung und PRU mithilfe der Virtualisierungsschnittstelle Virtio (Abbildung 6).

Abbildung 6: Die Sitara-Prozessoren von Texas Instruments unterstützen verschiedene Standarddienste zur Anwendungsinteraktion und zur Koordinierung des Arm-Cortex-A-Host-Prozessors und des PRU-Subsystems. (Bildquelle: Texas Instruments)

Abbildung 6: Die Sitara-Prozessoren von Texas Instruments unterstützen verschiedene Standarddienste zur Anwendungsinteraktion und zur Koordinierung des Arm-Cortex-A-Host-Prozessors und des PRU-Subsystems. (Bildquelle: Texas Instruments)

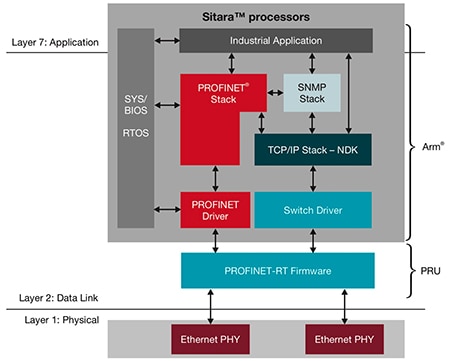

Die Vorteile dieser Architektur zeigen sich insbesondere in ihrer Fähigkeit, den Entwicklungsprozess zu vereinfachen und die Performance industrieller Konnektivitätsoptionen zu steigern, die von seriellen Kommunikationsschnittstellen wie SPI (Serielle Peripherieschnittstelle) bis hin zu komplexen industriellen Ethernet-Protokollen reichen. Die Sitara-Prozessoren von TI können Echtzeit-Ethernet-Protokolle wie Profinet effizient ausführen, und zwar über eine Kombination aus Protokollsoftware-Stacks, die auf dem Cortex-A-Prozessor ausgeführt werden, und Echtzeitdiensten, derer sich die PRU-Firmware annimmt (Abbildung 7).

Abbildung 7: Indem die Softwareausführung im Arm Cortex-A-Host-Prozessor koordiniert wird und die Firmware-Ausführung im PRU-Subsystem, kann ein Sitara-Prozessor von Texas Instruments sowohl allgemeinen Verarbeitungsanforderungen als auch den Echtzeitanforderungen eines industriellen Ethernet-Protokolls wie Profinet gerecht werden. (Bildquelle: Texas Instruments)

Abbildung 7: Indem die Softwareausführung im Arm Cortex-A-Host-Prozessor koordiniert wird und die Firmware-Ausführung im PRU-Subsystem, kann ein Sitara-Prozessor von Texas Instruments sowohl allgemeinen Verarbeitungsanforderungen als auch den Echtzeitanforderungen eines industriellen Ethernet-Protokolls wie Profinet gerecht werden. (Bildquelle: Texas Instruments)

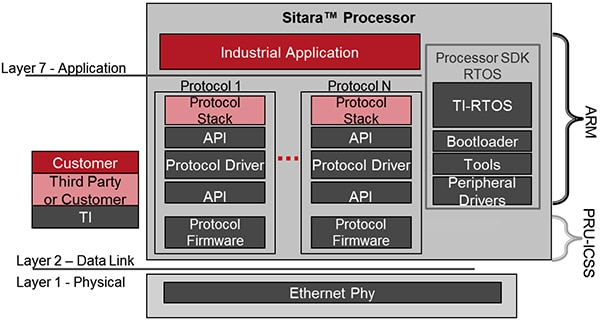

Dieser Ansatz stellt eine einfache Lösung zur Unterstützung mehrerer Protokolle in einer einzigen Anwendung dar. Die Entwickler müssen im Sitara-Prozessor lediglich den Stack und die Firmware für die einzelnen Protokolle gleichzeitig ausführen (Abbildung 8).

Abbildung 8: Durch die effiziente Firmware-Ausführung der PRU und die Performance der Softwareausführung des Arm-Cortex-A-Prozessors kann ein Sitara-Prozessor von Texas Instruments mehrere industrielle Kommunikationsschnittstellen und -protokolle gleichzeitig unterstützen. (Bildquelle: Texas Instruments)

Abbildung 8: Durch die effiziente Firmware-Ausführung der PRU und die Performance der Softwareausführung des Arm-Cortex-A-Prozessors kann ein Sitara-Prozessor von Texas Instruments mehrere industrielle Kommunikationsschnittstellen und -protokolle gleichzeitig unterstützen. (Bildquelle: Texas Instruments)

TI stellt vollständige Protokoll-Stacks für mehrere verschiedene serielle Kommunikationsprotokolle, Feldbusprotokolle und Echtzeit-Ethernet-Protokolle – inklusive EtherCAT, Profinet und Sercos III – zur Verfügung. Durch die Kombination von Protokoll-Stacks auf demselben Sitara-basierten System können Entwickler die verschiedenen Konnektivitätsanforderungen für typische SPS oder industrielle Schalter unterstützen, die beispielsweise auf der Host-Seite ein industrielles Ethernet-Protokoll wie Profinet und auf der Peripherieseite einen Feldbus wie Profibus oder IO-Link unterstützen müssen.

Die verfügbaren Standardpakete für industrielle Ethernet-Protokolle werden als Blackbox-Binärprogramme angeboten, wobei TI die Entwickler auch mit verschiedenen Beispielen für industrielle Kommunikationsdienste versorgt. Für die Anwendungsentwicklung bietet ein familienspezifisches Prozessor-Softwareentwicklungskit (Prozessor-SDK) von TI, beispielsweise das Prozessor-SDK für AM437x Sitara-Prozessoren, eine API (Application Programming Interface) für die entsprechende Prozessorfamilie. Durch die Bereitstellung familienspezifischer Funktionen bieten diese APIs intuitive Abstraktionen für Low-Level-Vorgänge wie GPIO- oder IO-Link-Transaktionen (Listing 1).

Kopieren

/* GPIO LED toggling*/

...

Board_init(boardCfg);

GPIO_init();

While(1)

{

GPIO_write(Board_LED1, GPIO_PIN_VAL_HIGH);

Delay();

GPIO_write(Board_LED1, GPIO_PIN_VAL_LOW);

Delay();

}

/* IO-LINK status */

...

Board_init(boardCfg);

...

IOLINK_socGetFwCfg(peripheralNum, &iolink_cfg);

...

IOLINK_socSetFwCfg(peripheralNum, &iolink_cfg);

...

IOLINK_init();

...

iolinkHandle = IOLINK_open(peripheralNum, &iolinkParams);

...

status = IOLINK_control(iolinkHandle, iolinkCmd, &iolinkCmdArg);

...

Listing 1: Wie diese Snippets zeigen, können sich die Entwickler dank der API des Prozessor-SDK von Texas Instruments für jeden Prozessor der Sitara-Familie auf funktionale Abstraktionen konzentrieren und müssen ihre Zeit nicht mit Low-Level-Bitmanipulationen oder Registerzugriffen vergeuden. (Codequelle: Texas Instruments)

Beschleunigung der Entwicklung

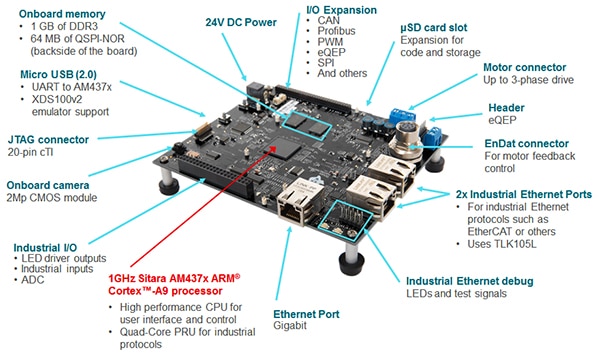

Außer mit den von TI zur Implementierung industrieller Kommunikationsprotokolle auf Sitara-Prozessoren angebotenen Codes und Tools können die Entwickler die Entwicklung eigener industrieller Kommunikationssoftware mithilfe von Protokollen, Treibern und PRU-Firmware in Add-on-Paketen von TI und von Drittanbietern von Protokoll-Stacks beschleunigen. Auf ähnliche Weise beschleunigt das IDK (Industrial Development Kit) TMDSIDK437X von TI die Entwicklung, indem es eine umfassende Hardwareplattform auf Sitara-Basis für Industrieanwendungen bereitstellt (Abbildung 9).

Abbildung 9: Das IDK TMDSIDK437X von Texas Instruments IDK kombiniert einen Sitara-Prozessor, Speicher sowie ein umfassendes Paket von Peripheriebausteinen, Schnittstellen und Kommunikationskanälen, wodurch den Entwicklern eine Plattform zur Bewertung von industriellen Kommunikationsprotokollen und zur schnellen Entwicklung industrieller Automatisierungsanwendungen zur Verfügung steht. (Bildquelle: Texas Instruments)

Abbildung 9: Das IDK TMDSIDK437X von Texas Instruments IDK kombiniert einen Sitara-Prozessor, Speicher sowie ein umfassendes Paket von Peripheriebausteinen, Schnittstellen und Kommunikationskanälen, wodurch den Entwicklern eine Plattform zur Bewertung von industriellen Kommunikationsprotokollen und zur schnellen Entwicklung industrieller Automatisierungsanwendungen zur Verfügung steht. (Bildquelle: Texas Instruments)

Die IDK-Platine TMDSIDK437X von TI ist mit 1 Gigabyte (GB) DDR3-RAM, Quad-SPI-NOR-Flash-Speicher und einem Sitara-Prozessor AM4379 von TI ausgestattet. Der AM4379-Prozessor kombiniert einen Arm Cortex-A9-Prozessor mit zwei PRU-Subsystemen, von denen jedes über zwei PRU-Kerne verfügt.

In einem typischen industriellen Automatisierungsnetzwerk kann der Sitara AM4379 mehrere Rollen übernehmen. Neben der Verwendung in Multi-Protokoll-Systemen wie SPSen, Schaltern und Gateways können die AM4379-Prozessoren der Sitara-Familie in Endgeräten zum Einsatz kommen, die aufgrund ihrer integrierten Grafik- und Anzeigesubsysteme HMI-Unterstützung erfordern.

Neben mehreren Peripheriebausteinen und Kommunikationsanschlüssen befinden sich auf der IDK-Platine auch Ethernet-Schnittstellen-Chips, unter anderem der PHY-Transceiver TLK105 von Texas Instruments mit 10/100 Mbit/s für industrielle Ethernet-Verbindungen und von Microchip Technology der PHY-Gigabit-Transceiver KSZ9031RNXIA-TR für herkömmliche Ethernet-Verbindungen.

Die Implementierung einer industriellen Kommunikationsanwendung gelingt mit diesem Kit im Handumdrehen, da lediglich eine 24-Volt-Spannungsquelle und ein Ethernet-Kabel für die Verbindung zum Entwicklungssystem benötigt werden.

Die TI PRU-ICSS-Industriesoftware bietet Softwarepakete für die weiter oben erwähnten industriellen Kommunikationsprotokolle. Mit der integrierten Entwicklungsumgebung (IDE) TI Code Composer Studio können die Entwickler als Ausgangsbasis im Paket enthaltene Beispielanwendungen schnell laden, erstellen und ausführen oder sie während der Produktion für ihre eigenen Anwendungen verwenden.

Mithilfe der TI Software und PRU-ICSS-Industriesoftwarepakete können Entwickler anspruchsvolle industrielle Automatisierungssysteme, beispielsweise einen per Ethernet vernetzten Motortreiber-Controller, rasch implementieren (Abbildung 10).

Abbildung 10: Die Kombination aus dem IDK TMDSIDK437X von Texas Instruments sowie Software von Texas Instruments ergibt eine besonders effiziente Entwicklungsplattform für die schnelle Implementierung industrieller Systeme wie beispielsweise des hier abgebildeten, per EtherCAT vernetzten Motor-Controllers. (Bildquelle: Texas Instruments)

Abbildung 10: Die Kombination aus dem IDK TMDSIDK437X von Texas Instruments sowie Software von Texas Instruments ergibt eine besonders effiziente Entwicklungsplattform für die schnelle Implementierung industrieller Systeme wie beispielsweise des hier abgebildeten, per EtherCAT vernetzten Motor-Controllers. (Bildquelle: Texas Instruments)

Für den Motortreiber-Controller erfasst das PRU-Subsystem Motorpositionsdaten, indem es den Analog-Digital-Wandler (ADC) der TMDSIDK437X-Platine oder ihre digitale, bidirektionale EnDat-Encoder-Schnittstelle verwendet. Mithilfe dieser Daten führt der Arm Cortex-A-Prozessor einen FOC-Algorithmus (Field Oriented Control) aus, um neue Parameter für die Motorsteuerung zu erstellen, die über einen PWM-Kanal des Sitara-Prozessors übertragen werden. Abschließend werden die angepassten Motorparameter von einem TI DRV8313-Motortreiber auf der TMDSIDK437X-Platine ausgegeben.

Mithilfe der IDK-Hardwareplatine TMDSIDK437X mit Software von TI können Entwickler im Handumdrehen industrielle Automatisierungsanwendungen implementieren, die über verschiedene Schnittstellen und Kommunikationsprotokolle vernetzt sind. Für maßgefertigte Anwendungen dient das Kit als umfassendes Referenzdesign, das zur Beschleunigung der Hardwareentwicklung beitragen kann. In Kombination mit dieser Hardwarebasis ergeben das Prozessor-SDK und das PRU-ICSS-Industriesoftwarepaket von TI eine Entwicklungsplattform, die den Anforderungen neuer Anwendungen gerecht wird, die auf verschiedenen industriellen Kommunikationsprotokollen aufbauen.

Fazit

Unter den immer zahlreicher werdenden Anforderungen ist eine hohe Performance zur Ausführung industrieller Kommunikationsprotokolle entscheidend, um moderne industrielle Automatisierungssysteme realisieren zu können. Während zur Ausführung von Algorithmen und übergeordneten Prozessen in diesen Systemen Allzweckprozessoren benötigt werden, sind in der Regel spezialisierte Komponenten erforderlich, um die niedrige Latenz und die deterministische Performance bereitzustellen, die zur Unterstützung von industriellen Echtzeit-Kommunikationsprotokollen für Feldbus- und industrielle Ethernet-Konnektivität erforderlich sind.

Wie man sehen konnte, bietet die Sitara-Prozessorfamilie von Texas Instruments sowohl die Allzweck- als auch die Echtzeit-Verarbeitungseinheiten, die erforderlich sind, um diesen vielseitigen Anforderungen gerecht zu werden. Mit einem Industrial Development Kit auf Sitara-Basis von Texas Instruments und vorgefertigten Kommunikationsprotokoll-Stacks können Entwickler im Handumdrehen anspruchsvolle industrielle Automatisierungsanwendungen bereitstellen, die verschiedenste industrielle Kommunikationsoptionen unterstützen können.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.