Sichere und effiziente Integration von AMRs in Industrie-4.0-Prozesse für maximalen Nutzen

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2024-03-26

Als Reaktion auf den zunehmenden Einsatz von autonomen mobilen Robotern (AMRs), auch mobile Industrieroboter genannt, in der Industrie 4.0 hat die Association for Advancing Automation (A3) zusammen mit dem American National Standards Institute (ANSI) vor kurzem die zweite Erweiterung ihres Sicherheitsstandards für AMRs veröffentlicht: ANSI/A3 R15.08-2. Sie beschreibt die Anforderungen für die Integration, Konfiguration und Anpassung eines AMR oder einer AMR-Flotte in einer Anlage. Eine wesentliche Voraussetzung ist die Durchführung einer Risikobewertung nach ANSI/ISO 12100 oder ANSI B11.0. Die neue Norm ergänzt die zuvor veröffentlichte R15.08-1, die sich auf die sichere Konstruktion und Integration von AMRs konzentriert.

Die Normen der Reihe R15.08 bauen auf der früheren Sicherheitsnorm B56.5 der ANSI/ Industrial Truck Standards Development Foundation (ITSDF) für automatisch geführte Industriefahrzeuge (AGVs) auf. In der neueren Norm werden drei Klassen von AMRs unterschieden, die auf der Einbeziehung bestimmter Funktionen und Merkmale beruhen.

In diesem Artikel werden AMRs und AGVs sowie ANSI/ITSDF B56.5 und ISO (International Standards Organization) 3691-4 mit ANSI/A3 R15.08 kurz verglichen. Anschließend werden die in ANSI/ISO (International Standards Organization) 12100 und ANSI B11.0 umrissenen Risikobewertungsstrategien überprüft, wie sie sich auf AMRs beziehen und wie sie in R15.08-2 integriert sind. Als Nächstes werden die drei in R15.08-2 definierten AMR-Klassen besprochen, bevor abschließend praktische Überlegungen zur AMR-Integration vorgestellt werden. Dazu gehören die Umsetzung von Mapping und Inbetriebnahme, die Verwaltung von AMR-Flotten und die Nutzung neuer Möglichkeiten für die virtuelle Inbetriebnahme mit Hilfe von Simulation und digitalen Zwillingen anhand von Beispielen von Omron Automation und Siemens.

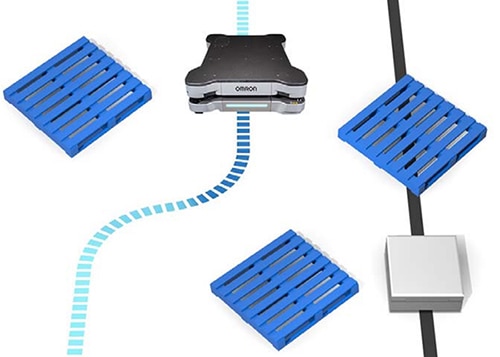

AGVs können nur auf einem vorher festgelegten und markierten Weg fahren. Sie haben keine unabhängigen Navigationsmöglichkeiten. Sie halten an, wenn sie auf ein Hindernis stoßen, und warten, bis es beseitigt ist, bevor sie den festgelegten Weg fortsetzen. AMRs verfügen über unabhängige Navigationssysteme und können ihren Weg ändern und Hindernissen ausweichen (Abbildung 1). Aufgrund dieser Unterschiede sind AGVs besser für relativ stabile und unveränderliche Umgebungen geeignet, während AMRs flexiblere und skalierbare Einsätze unterstützen, wie sie in Industrie-4.0-Betrieben benötigt werden.

Abbildung 1: AMRs (links) navigieren um Hindernisse herum, während AGVs (rechts) anhalten, wenn sie auf ein Hindernis stoßen. (Bildquelle: Omron)

Abbildung 1: AMRs (links) navigieren um Hindernisse herum, während AGVs (rechts) anhalten, wenn sie auf ein Hindernis stoßen. (Bildquelle: Omron)

Entwicklung von Standards

Einige AMR-Normen haben sich aus zuvor entwickelten Normen für AGVs und stationäre Roboter entwickelt. So wurde beispielsweise die Norm EN 1525:1997 für AGVs entwickelt und anschließend ohne Änderungen auf AMRs angewendet. Die neuere Norm ISO 3691-4 deckt AGVs ab und enthält Abschnitte, die sich mit AMRs befassen.

ANSI/ITSDF B56.5 ist eine Sicherheitsnorm für geführte Industriefahrzeuge, unbemannte geführte Industriefahrzeuge und die automatisierten Funktionen bemannter Industriefahrzeuge; sie gilt nicht für AMRs. Die neuere ANSI/RIA R15.08 ist eine Sicherheitsnorm für den Einsatz von AMRs in industriellen Umgebungen. Sie basiert auf der Norm R15.06 für den sicheren Einsatz stationärer Roboterarme und wurde um diese erweitert.

Eine weitere wichtige Norm ist die EN ISO 13849, in der die Sicherheitsleistungsstufen (PL) für verschiedene Gerätetypen festgelegt sind. Es gibt fünf Stufen, von PLa bis PLe, mit zunehmend strengeren Anforderungen. Die Hersteller von AGVs und AMRs müssen eine PLd-Sicherheit erreichen, die im Falle eines einzelnen Fehlers einen durchgängig sicheren Betrieb gewährleistet, d. h. durch den Einsatz redundanter Systeme.

ANSI/A3 R15.08-2 verlangt eine Risikobewertung für die Integration und den Einsatz von AMRs. Die in ISO 12100 und ANSI B11.0-2010 definierten Risikobewertungen sind sehr ähnlich, wenn auch nicht identisch. ISO 12100 richtet sich an Erstausrüster, während ANSI B11.0 sich mehr auf die Sicherheit von Maschinen und Endnutzern konzentriert. Die Grundlagen der Risikobewertung sind bei beiden Normen ähnlich.

Risikobewertung

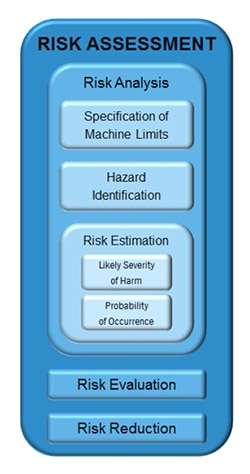

Eine Risikobewertung ist eine stark strukturierte Analyse, um ein akzeptables Risikoniveau zu ermitteln. Sie erkennt an, dass kein System oder Umfeld perfekt ist; inhärente Risiken können zwar beherrscht, aber nicht beseitigt werden. Sie beginnt mit der Bestimmung der Betriebsgrenzen der Maschine und zeigt die Gefahren auf, die entstehen können, wenn die Maschine innerhalb oder außerhalb dieser Grenzen betrieben wird.

Als Nächstes folgt die Risikoeinschätzung, bei der die wahrscheinliche Schwere des Schadens durch die einzelnen Gefahren und die Wahrscheinlichkeit ihres Auftretens untersucht werden. Eine sehr schwerwiegende Gefahr mit einer geringen Eintrittswahrscheinlichkeit kann eine ähnliche Einstufung erhalten wie eine Gefahr mit weniger schwerwiegenden Folgen, deren Eintreten wahrscheinlicher ist. Alle ermittelten Risiken werden bewertet und in eine Rangfolge gebracht, um die Maßnahmen zur Risikominderung zu priorisieren. Die Risikobewertung kann ein iterativer Prozess sein, bei dem die schwerwiegendsten Risiken ermittelt und ihre Eintrittswahrscheinlichkeit und/oder der Schweregrad ihrer Folgen verringert werden, bis ein akzeptables Restrisiko erreicht ist (Abbildung 2).

Abbildung 2: Zu den wichtigsten Komponenten einer Risikobewertung gehören Risikoanalyse, -einschätzung und -minderung. (Bildquelle: SICK)

Abbildung 2: Zu den wichtigsten Komponenten einer Risikobewertung gehören Risikoanalyse, -einschätzung und -minderung. (Bildquelle: SICK)

AMR-Klassen

In R15.08 werden drei Arten von AMRs unterschieden:

Typ A: Nur AMR-Plattform. Im Gegensatz zu AGVs können AMRs des Typs A als unabhängige Systeme funktionieren, ohne dass Änderungen der Umgebung erforderlich sind. Sie können optionale Funktionen wie ein Batteriemanagementsystem, die Fähigkeit, ein Ladegerät selbständig zu lokalisieren, die Fähigkeit zur Integration mit zentraler Flottenmanagementsoftware usw. enthalten. AMRs des Typs A werden meist für den Materialtransport in einer Fabrik oder einem Lager eingesetzt.

Typ B: Ein AMR des Typs A mit einem zusätzlichen passiven oder aktiven Anbauteil, das kein Manipulator ist (Abbildung 3). Typische Anbaugeräte sind Förderbänder, Rollentische, feste oder abnehmbare Behälter, Hebevorrichtungen, Bildverarbeitungssysteme, Wiegestationen usw. AMRs vom Typ B können für komplexere Logistikaufgaben eingesetzt werden. Bildverarbeitungssysteme können für die Produktkontrolle und -identifizierung, das Wiegen (oder Schätzen der Anzahl) von Teilen usw. eingesetzt werden.

Abbildung 3: AMR des Typs B mit einem Rolltischaufsatz. Hier werden auch typische Navigations- und Sicherheitssysteme gezeigt, die allen drei Typen von AMRs gemeinsam sind. (Bildquelle: Omron)

Abbildung 3: AMR des Typs B mit einem Rolltischaufsatz. Hier werden auch typische Navigations- und Sicherheitssysteme gezeigt, die allen drei Typen von AMRs gemeinsam sind. (Bildquelle: Omron)

Typ C: Ein AMR vom Typ A mit einem zusätzlichen Manipulator. Der Manipulator kann ein Roboterarm mit drei oder mehr Bewegungsachsen sein. AMRs des Typs C können als kollaborative Roboter (Cobots) konzipiert werden, die neben dem Menschen arbeiten. Sie können auch als Maschinenbegleiter eingesetzt werden, komplexe Inspektionsaufgaben durchführen, Ernte- und Unkrautbekämpfungsaufgaben in der Landwirtschaft übernehmen usw. Einige Modelle können von Ort zu Ort wandern und an jeder Station unterschiedliche Aufgaben übernehmen.

Inbetriebnahme, Kartierung und Beleuchtungsverfolgung

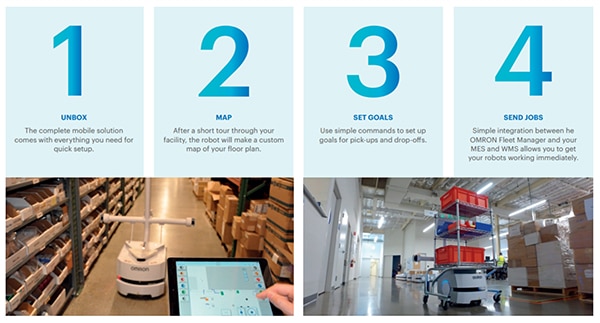

Alle drei Arten von AMRs sind so konzipiert, dass sie die Bereitstellung vereinfachen. Im Vergleich zu AGVs, die eine umfangreiche Infrastrukturinstallation erfordern, sind für den Einsatz von AMRs keine Baumaßnahmen erforderlich, und der Programmieraufwand kann minimal sein. Die grundlegende Inbetriebnahme ist ein vierstufiger Prozess (Abbildung 4):

- Der AMR wird mit der gesamten erforderlichen Software geliefert; als erstes muss der Akku installiert und geladen werden.

- Die Kartierung (Mapping) ist von entscheidender Bedeutung und kann manuell oder automatisch durchgeführt werden. Beim manuellen Mapping steuert ein Techniker den AMR und führt ihn durch die Anlage, damit er die Umgebung kennenlernt. Lasergesteuerte AMRs können automatisch bis zu 1000 Quadratmeter pro Minute scannen, um Karten zu erstellen, die alle Merkmale in der unmittelbaren Umgebung erfassen, und die resultierende Karte drahtlos an einen zentralen Computer senden. In beiden Fällen können die Karten mit virtuellen Routen und Sperrlinien für einen sicheren Betrieb angepasst und von mehreren AMR-Flotten gemeinsam genutzt werden.

- Zur Festlegung von Zielen gehört auch die Bestimmung von Abhol- und Abgabestellen.

- Die Aufgabenzuweisung ist der letzte Schritt und umfasst die Planung und Koordination der verschiedenen AMRs in der Flotte sowie die Integration mit dem Enterprise Resource Planning (ERP), dem Manufacturing Execution System (MES) und dem Warehouse Management System (WMS).

Abbildung 4: AMRs werden mit vollständig installierter Software geliefert und können schnell in Betrieb genommen und in eine Produktionsumgebung integriert werden. (Bildquelle: Omron)

Abbildung 4: AMRs werden mit vollständig installierter Software geliefert und können schnell in Betrieb genommen und in eine Produktionsumgebung integriert werden. (Bildquelle: Omron)

Zusätzlich zur Kartierung einer Anlage mittels Laserscanning verwenden einige AMRs von Omron eine Kamera, um die Position von Oberlichtern zu erkennen und aufzuzeichnen. Dabei wird eine „Lichtkarte“ erstellt und der standardmäßigen „Bodenkarte“ überlagert.

Die Laserortung kann wechselnde Umgebungen auf dem Boden bis zu einem gewissen Grad tolerieren. Angenommen, mehr als 80 % der Merkmale ändern sich, z. B. an einem Versanddock, wo Paletten oder Rollwagen ständig ihren Standort wechseln. In diesem Fall ist die Laserortung nicht sehr nützlich, und das Hinzufügen der Lichtkarte erhöht die Zuverlässigkeit der Navigation. Die Verwendung der Lichtkarte ermöglicht es den AMRs auch, in großen Einrichtungen leichter über weitläufige Flächen zu navigieren.

Verwaltung von Roboterflotten

Ein effektives Management von Roboterflotten kann die Vorteile des Einsatzes von AMRs vervielfachen. Es unterstützt die zentrale Steuerung und den koordinierten Betrieb verschiedener AMR-Typen und liefert die Daten und Analysen, die zur Maximierung der Betriebseffizienz erforderlich sind. Zu den gemeinsamen Merkmalen von AMR-Flottenmanagementsystemen gehören:

Optimierte Aufgabenzuweisungen basieren auf den Fähigkeiten jedes Roboters in der Flotte, ihren aktuellen Standorten und der Erwartung, wo sich ihr nächster Einsatz befinden wird.

Das Verkehrsmanagement umfasst die Planung von Abhol- und Absetzpunkten und -zeiten für maximale Effizienz und die Benachrichtigung der Roboter über Zieländerungen oder neue Hindernisse, damit sie ihren Weg für maximale Effizienz und Sicherheit neu berechnen können.

Das Lademanagement überwacht den Batterieladezustand jedes Roboters in der Flotte und ermöglicht proaktives Laden und maximale Betriebszeit.

Koordinierte Software-Updates für die gesamte Flotte stellen sicher, dass für jeden Robotertyp die neueste Version verfügbar ist.

Die Unternehmensintegration verbindet die Flottenmanagementsoftware mit ERP-, MES- und WMS-Systemen, so dass Aufträge automatisch und in Echtzeit der Flotte zugewiesen und geplant werden können.

Virtuelle Inbetriebnahme

Eine Kombination aus digitalen Zwillingen und Simulationssoftware ermöglicht eine virtuelle Inbetriebnahme. In diesem Fall ist ein digitaler Zwilling eine virtuelle Darstellung eines AMR. Digitale Zwillinge können verwendet werden, um die Leistung einzelner AMRs und AMR-Flotten virtuell zu validieren. Bei der virtuellen Inbetriebnahme wird eine Robotersimulationssoftware verwendet, um die digitalen Zwillinge von AMRs mit einem digitalen Zwilling der Umgebung zu kombinieren (Abbildung 5).

Abbildung 5: Digitale AMR-Zwillinge können zur virtuellen Inbetriebnahme virtuell in eine simulierte Fabrikumgebung eingefügt werden. (Bildquelle: Siemens)

Abbildung 5: Digitale AMR-Zwillinge können zur virtuellen Inbetriebnahme virtuell in eine simulierte Fabrikumgebung eingefügt werden. (Bildquelle: Siemens)

Die virtuelle Inbetriebnahme von AMRs kann auch zur Integration und Koordinierung des Betriebs von Robotern mehrerer Hersteller verwendet werden. Während der virtuellen Inbetriebnahme können die Ingenieure schnell und effizient mehrere Szenarien erstellen, um die ordnungsgemäße Funktion des gesamten Systems und nicht nur einzelner AMRs zu überprüfen.

Virtuelle Sicherheitstests und Fehlersuche können auch mit digitalen Zwillingen und Simulationen durchgeführt werden. Virtuelle AMRs können anomalen Situationen ausgesetzt werden, um verschiedene Eventualitäten zu testen und das ordnungsgemäße Funktionieren von Sicherheitsprotokollen zu gewährleisten.

Die Möglichkeit, virtuelles Debugging zu implementieren, kann den Einsatz von AMR-Flotten beschleunigen. Das Debugging von Flotten physischer AMRs nach der Bereitstellung ist schwierig und zeitaufwändig. Es führt zu Arbeitsunterbrechungen und wirkt sich negativ auf die Produktivität des Betriebs aus. Beim virtuellen Debugging gibt es keine Arbeitsunterbrechungen, und die Benutzer können sicher sein, dass die AMRs in der realen Welt wie erwartet funktionieren.

Fazit

AMR-Implementierungen werden in einer Vielzahl von Industrie-4.0-Installationen immer häufiger eingesetzt. Die Normenlandschaft für AMRs entwickelt sich weiter, um die Anforderungen für die sichere und effiziente Integration, Konfiguration und Anpassung eines AMR oder einer AMR-Flotte an einen Standort zu erfüllen. Die Durchführung einer Risikobewertung ist eine zentrale Anforderung der neuen Normen in Übereinstimmung mit den ANSI- und ISO-Normen. Auch die Instrumente für die Inbetriebnahme von AMR-Anlagen entwickeln sich mit der Entwicklung der virtuellen Inbetriebnahme unter Verwendung von digitalen Zwillingen und Simulationen weiter.

Dies war der erste Teil einer zweiteiligen Serie, die sich mit den Auswirkungen der kürzlich veröffentlichten Norm R15.08-2 auf die Sicherheit, Risikobewertung und Inbetriebnahme von AMRs befasste. Der zweite Artikel wurde im Vorgriff auf die R15.08-3 geschrieben, die derzeit entwickelt wird und sich mit dem Thema Sensorfusion in AMRs befassen wird.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.