Das Konzept des digitalen Zwillings und wie es funktioniert

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2021-11-10

Die Einführung einer Kultur digitaler Zwillinge, die Software für das reale und virtuelle Produktlebenszyklusmanagement umfasst, verkürzt die Entwicklungs- und Testzeiten und verbessert die Erträge. Diese Produktionsverbesserungen gehen mit einer angemessenen Senkung der Wartungs- und Produktkosten einher.

Klingt das attraktiv? In den letzten Jahren haben Unternehmen erlebt, wie das industrielle Internet der Dinge (IIoT), auch Industrie 4.0 genannt, zu digitalen Zwillingen migriert ist. Mit dieser Strategie und den Lösungen von Siemens werden die zahlreichen traditionellen, sequenziellen Exzellenzinseln des 20. Jahrhunderts zu zusammenhängenden Anwendungen für vorausschauende Wartung, Prozessplanung und -optimierung sowie Produktdesign und virtuelles Prototyping zusammengeführt.

Mit diesen Vorteilen ziehen Projekte mit digitalen Zwillingen die Aufmerksamkeit derjenigen auf sich, die sich eine tatsächliche Fehlerfreiheit und eine kontinuierliche Beschleunigung der Prozessqualität wünschen. Das Herzstück von digitalen Zwillingen ist die Kombination einer Echtzeitbrücke zwischen der realen und der digitalen Welt.

Was ist der digitale Zwilling?

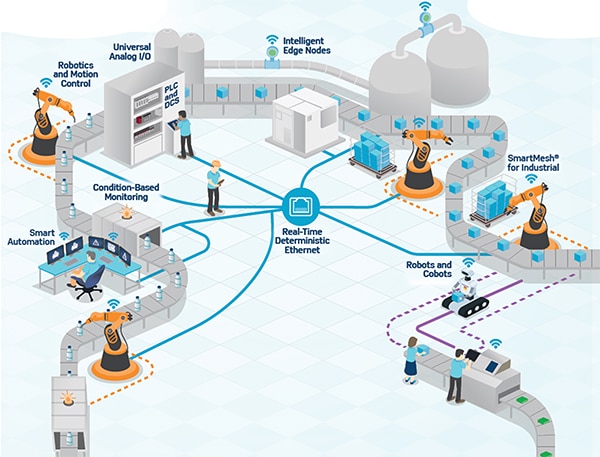

Das Konzept des digitalen Zwillings erstellt ein hochkomplexes, exaktes virtuelles Modell eines physischen Objekts von der Entstehung bis zum Ende der Lebensdauer des Produkts. Das „Objekt“ kann die nächste Generation der Fertigung oder des Produkts sein, wobei die fünf Hauptentwicklungsphasen Planung, Entwurf, Bau, Unterstützung und Abschluss der Lebensdauer des Objekts sind. Der Prozess des digitalen Zwillings verbindet den gesamten Betrieb, indem er Daten erfasst, um die Zukunft mit einer Simulationssoftware vorherzusagen (Abbildung 1).

Abbildung 1: Diese effiziente Produktionshalle nutzt die Technologie des digitalen Zwillings, um alle Vorgänge von Anfang bis Ende zu verbinden. (Bildquelle: Analog Devices)

Abbildung 1: Diese effiziente Produktionshalle nutzt die Technologie des digitalen Zwillings, um alle Vorgänge von Anfang bis Ende zu verbinden. (Bildquelle: Analog Devices)

In Abbildung 1 verwenden die Prozessüberwacher Daten, um das Endergebnis für den Endbenutzer vorherzusagen. Der digitale Zwilling nutzt die Umsetzung dieser Phasen mit der Belegschaft des Unternehmens als seinen wichtigsten Wettbewerbsvorteil. Die Version des digitalen Zwillings für Industrie 4.0 verspricht, es den Herstellern zu erleichtern, geeignete Produkte auf dem Markt zu produzieren und gleichzeitig die neuen technischen Talente der kommenden Generation Z anzuziehen und zu halten.

Wie funktioniert der digitale Zwilling?

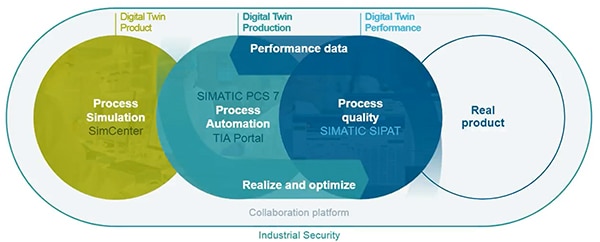

Angeschlossene Sensoren an der physischen Anlage erfassen Daten, die dem virtuellen Modell zugeordnet werden. Jeder, der sich den digitalen Zwilling anschaut, sieht wichtige Informationen über die Planung, die Herstellung und die reale Anwendung des physischen Objekts. Auf diese Weise helfen die digitalen Zwillinge, die Gegenwart zu verstehen und die Zukunft vorherzusagen. Am vorderen Ende bestimmt die Prozesssimulation das Produkt des digitalen Zwillings (Abbildung 2).

Abbildung 2: Digitale Zwillinge helfen, die Gegenwart zu verstehen und die Zukunft vorherzusagen. (Bildquelle: Siemens)

Abbildung 2: Digitale Zwillinge helfen, die Gegenwart zu verstehen und die Zukunft vorherzusagen. (Bildquelle: Siemens)

Auf der zweiten Stufe (Abbildung 2) unterstützen die Prozessautomatisierung und die Prozessqualität die Leistungsdaten während der Produktion durch den digitalen Zwilling. An dieser Stelle sei darauf hingewiesen, dass die Simulationen und Datenerhebungen weiterhin stattfinden. Die Herstellung des realen Produkts erfolgt erst in der letzten Phase, obwohl die vorherigen Simulationen die Eigenschaften des realen Produkts bereits vorhersagen.

Einer der wichtigsten Bestandteile des digitalen Zwillings ist die Beseitigung der (virtuellen und realen) Mauern, die Silos zwischen Abteilungen schaffen. So sind beispielsweise die Konstruktionsdetails eines Industrie-3.0-Produkts außerhalb der Konstruktionsabteilung praktisch unzugänglich. Für die Teams in der Fertigung, der Beschaffung, dem Vertrieb und dem Service ist es schwierig, ihre Arbeit effektiv zu erledigen und den anderen Gruppen Feedback zu geben, um das Produkt und den Prozess zu verbessern. Die Techniker in den Werkstätten wissen zum Beispiel nicht, wie das Ergebnis aussehen soll, wenn es fertig montiert ist. Die Serviceteams blättern durch virtuelle PDF-Dateien, um herauszufinden, wie ein Teil zu warten ist, das sie noch nie gesehen haben. Die Verkaufsteams verkaufen Funktionsoptionen, und die Manager der Lieferkette kennen nur die Teilenummern. Es ist nicht nur eine Herausforderung für jedes Teammitglied, seine Arbeit zu erledigen, sondern es bedeutet auch, dass die Ingenieure keinen entscheidenden Beitrag zur Verbesserung ihrer Entwürfe erhalten. Wenn Unternehmen ihre Entwürfe leichter zugänglich machen können, werden Innovationen schneller umgesetzt, und die Mitarbeiter werden stärker in den Prozess einbezogen.

Konstruktion des digitalen Zwillings

Die Technologie des digitalen Zwillings bietet einen beispiellosen Einblick in Produkte und Anlagen, um Engpässe aufzuspüren, Abläufe zu rationalisieren und die Produktentwicklung zu verbessern. Die drei wichtigsten digitalen Zwillinge sind vorausschauende Wartung, Prozessplanung und -optimierung sowie Produktdesign und virtuelles Prototyping.

Vorausschauende Wartung

Unternehmen finden sofort Betriebsanomalien und Abweichungen im Hinblick auf den Zustand und die Leistung der Anlagen. Die proaktiv geplante Wartung und Ersatzteilbeschaffung minimiert die Servicezeit und vermeidet kostspielige Ressourcenausfälle. Die vorausschauende Wartung des digitalen Zwillings bietet neue, dienstleistungsbasierte Einnahmequellen und trägt gleichzeitig zur Verbesserung der Produktzuverlässigkeit für OEMs bei.

Prozessplanung und -optimierung

Eine umfassende Analyse kritischer Leistungsindikatoren (Key Performance Indicators, KPIs), wie Produktraten und Ausschusszahlen, ergibt sich aus einem digitalen Footprint mit Sensor- und ERP-Daten (Enterprise Resource Planning). Dieser Prozess diagnostiziert die Ursache von Ineffizienzen und Durchsatzverlusten, und diese Diagnose kann die Erträge optimieren und die Verschwendung reduzieren. Darüber hinaus verbessern historische Daten zu Anlagen, Prozessen und Umgebungen die Produktionsplanung, indem sie eine Vorhersage von Ausfallzeiten ermöglichen.

Produktdesign und virtuelles Prototyping

Virtuelle Produktmodelle bieten Einblicke in Nutzungsmuster, Degradationspunkte, Arbeitslastkapazität, auftretende Defekte usw. Das Verständnis von Produkteigenschaften und Fehlermodi ermöglicht es Designern und Entwicklern, die Produktverwendbarkeit zu bewerten und das Design zukünftiger Komponenten zu verbessern. In ähnlicher Weise können OEMs maßgeschneiderte Angebote für verschiedene Kundengruppen bereitstellen, die auf dem spezifischen Nutzerverhalten und dem Kontext der Produktimplementierung basieren. Die Technologie des digitalen Zwillings hilft zusätzlich bei der Entwicklung virtueller Prototypen und bei der Durchführung robuster Stimulanzien für Merkmalstests auf der Grundlage empirischer Daten.

Anwendungsfälle aus der Praxis

In der realen Welt ist es von entscheidender Bedeutung, dass man Produkte, Prozesse oder Anlagen testen kann, bevor man sie in die Produktionslinie einführt. Digitale Zwillinge erfüllen diesen Zweck. Unternehmen auf der ganzen Welt nutzen digitale Zwillinge, um Prozesse, Lieferketten, das Gebäudemanagement und vieles mehr zu verbessern. Hier finden Sie Beispiele dafür, wie die Technologie des digitalen Zwillings eine Reihe unterschiedlicher Branchen verändert.

Intelligente Versandverpackung mit SIMATIC von Siemens

Die SIMATIC-Technologie von Siemens ist das Herzstück vieler Lösungen für innovative Verpackungsmaschinen. Diese Projekte zeigen, wie die SIMATIC T-CPU (CPU ist eine Schaltungstechnik) Maschinen zu einfacheren und schlankeren Prozessen, besserer Qualität und optimaler Leistung in jeder Hinsicht verhilft.

Die Firma TMG stellt Verpackungsmaschinen für Lebensmittel und Getränke, Kosmetik und Chemieprodukte her (Abbildung 3).

Abbildung 3: Die Verpackungsmaschine von TMG. (Bildquelle: Siemens)

Abbildung 3: Die Verpackungsmaschine von TMG. (Bildquelle: Siemens)

In ihrem System benötigen die sieben SINAMICS-S120-Antriebe und der Formatwechsel nur sehr wenig Zeit. Das PROFINET-Netzwerk von Siemens integriert die SIMATIC-S7-1500TF-CPU, Komfort-Panels, S120- und G120-Antriebe zur Entwicklung von Automatisierung, Motorsteuerung und Sicherheit in einer einzigen Portalumgebung für eine total integrierte Automatisierung (TIA). Dank einer integrierten und vielseitigen Lösung mit SIMATIC-S7-1500TF und SINAMICS-Antriebstechnologien punktet das TMG mit effizienter Konfiguration, hoher Leistung und einfacher Konvertierung in neue Formate.

Künstliche Intelligenz trifft auf Motorsteuerung (147)

Die Handhabungssysteme von Wittmann Battenfeld greifen und legen Teile für Spritzgießmaschinen ein und setzen sie anschließend wieder in eine andere Maschine ein. Das Gerät bewegt und dreht das entsprechende Objekt frei, so dass das Handhabungssystem über fünf Achsen verfügt - drei für die Bewegung im Raum und zwei weitere, um die Einsätze in jede Richtung zu drehen. Die Handhabungssysteme erhöhen die Produktivität, indem sie diese komplexe Aufgabe mit kurzen Zykluszeiten erledigen und den Prozess so flexibel wie möglich gestalten. SIMATIC, die Siemens-Lösung für die Automatisierung, bietet die Abbildung aller Funktionen in einem Controller - Motorsteuerung, Bilderkennung und Automatisierung. Wittmann Battenfeld implementiert diese Funktion mit Hilfe der Standard-Handhabungsapplikation von Siemens, die technische Motorsteuerungsaufgaben und Visualisierungsmodule unterstützt. Das Paket enthält auch eine Trace-Funktion, mit der die Entwickler von Wittmann Battenfeld die Bewegung des Greifers anhand eines 3D-Modells verfolgen.

Abbildung 4: Die SIMATIC-Steuerung steuert den Greifer, der die Einsätze auf dem Rütteltisch greift. Das AI-Modul verarbeitet die Kameradaten. (Bildquelle: Siemens)

Abbildung 4: Die SIMATIC-Steuerung steuert den Greifer, der die Einsätze auf dem Rütteltisch greift. Das AI-Modul verarbeitet die Kameradaten. (Bildquelle: Siemens)

Kritische Überlegungen für den Einsatz von digitalen Zwillingen

Der digitale Zwilling ist ein neues Paradigma gegenüber dem Produktionsmodell des 20. Jahrhunderts. Die Finanzen beeinflussen die Umstellung der Fabrik auf das Modell des digitalen Zwillings. Die Investition in einen digitalen Zwilling rentiert sich jedoch durch die erhöhte Zuverlässigkeit der Geräte und der Produktionslinie. Die Technologie der digitalen Zwillinge verbessert die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) durch die Reduzierung von Ausfallzeiten und die Verbesserung von Produktivität und Leistung. Die Verbindung von virtuellen Modellen mit der Realität verringert das Risiko in verschiedenen Bereichen, einschließlich der Produktverfügbarkeit und der Reputation auf dem Markt.

Der digitale Zwilling ist ein virtuelles Abbild des physischen Produkts in der Fertigung, wie es entworfen, gebaut und gewartet wurde. Diese virtuelle Darstellung spiegelt Prozessdaten und Analysen in Echtzeit wider, die auf dem physischen Produkt, den Produktionssystemen oder den Anlagenkonfigurationen basieren. Ein weiterer Vorteil ist, dass der digitale Zwilling es Ingenieuren ermöglicht, Konzepte und Hypothesen zu testen, bevor sie auf eine physische Maschine angewendet werden.

Digitale Zwillinge und die digitale Nachahmung von Siemens sind Teil der industriellen Automatisierungsrevolution. Wie haben sich digitale Zwillinge auf die Branche ausgewirkt? Diese digitale Imitation beeinflusst kontinuierlich die physischen Anlagen, Abläufe und Rahmenbedingungen, die Daten produzieren. Der digitale Zwilling steht im Mittelpunkt der Entwicklung von Industrie 4.0, die Automatisierung, Datenaustausch und Fertigungsprozesse umfasst und der Industrie unendliche Wachstumsmöglichkeiten eröffnet.

Referenzen:

- Video Insights: Pioneering Digital Twins, 6. Oktober 2021, Ein Gespräch mit Dr. Michael Grieves, dem Erfinder des Konzepts des digitalen Zwillings.

- TMG: Mehr Leistung, weniger Zeit, Video, Siemens.

- Künstliche Intelligenz trifft auf Motorsteuerung: Die Technologie einen Schritt weiter bringen, Siemens.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.