Richtiger Einsatz geeigneter Leistungskomponenten zur Erfüllung der Anforderungen in der industriellen Spannungsversorgung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-01-16

Die AC/DC-Leistungswandlung für industrielle Anwendungen unterscheidet sich erheblich von der für Verbraucher- und Massenmarkt-Designs. Ganz allgemein sind in industriellen Anwendungen die Spannungen, Stromstärken und Leistungswerte viel höher. Es gibt zusätzliche Anforderungen hinsichtlich thermischer und elektrischer Robustheit. Es gelten strenge gesetzliche Bestimmungen für den aktiven wie den Standby-Betrieb, und der laufende Betrieb muss auf Rückkopplungsschleifen und zur Fehlererkennung überwacht werden.

Unter diesen Bedingungen ist der Schlüssel zu einem effektiven Design die Leistungswandler-Steuerschaltung bzw. die Steuereinrichtung im Wandler selbst, aber auch die Schaltleistungseinrichtungen und deren unterstützende Komponenten. Diese dienen der Implementierung der jeweils gewählten Stromversorgungstopologie und liefern einen geregelten DC-Ausgang mit der gewünschten Spannung und Stromstärke. Der Wandler kann eine integrierte Leistungskomponente (zum Beispiel einen MOSFET) enthalten, oder er kann als Controller und Treiber für eine externe, diskrete Leistungskomponente dienen, wozu auch Siliziumkarbid(SiC)-Leistungskomponenten zählen. Während einige Wandler eine feste DC-Schiene für ein komplettes System versorgen, arbeiten andere in weniger sichtbaren und trotzdem wichtigen Rollen als Gate-Treiber, die spezielle Ein-/Ausschaltattribute benötigen.

Dieser Artikel beschreibt verschiedene Leistungswandlertopologien, die sich für industrielle Leistungsanwendungen eignen, und geht auf die Faktoren ein, die Entwickler berücksichtigen müssen, bevor sie sich für eine Topologie und die zugehörigen Komponenten entscheiden. Dabei werden exemplarische Komponenten von ROHM Semiconductor vorgestellt, und wir zeigen, wie sich diese effektiv einsetzen lassen.

Auswahl der Leistungswandlertopologie

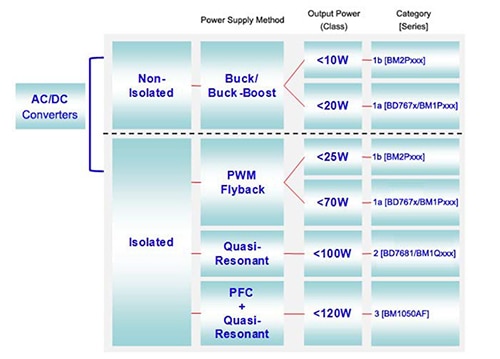

Bei der Auswahl von Leistungswandlern für den Aufbau einer Stromversorgung, die den anspruchsvollen Anforderungen von industriellen Anwendungen gerecht wird, müssen Entwickler immer abwägen zwischen den zahlreichen Optionen und deren Kompromissen einerseits und ihren Projektprioritäten andererseits. Dabei stehen zwar viele Möglichkeiten zur Verfügung, doch der häufigste Ansatz ist es, bei der Leistung (in Watt) anzufangen, die von der Stromversorgung geliefert werden muss, und ob Eingangs- und Ausgangsentkopplung erforderlich sind (Abbildung 1 und Abbildung 2). Diese beiden Faktoren verweisen bereits auf mögliche Auswahloptionen für die Leistungswandlertopologie.

Abbildung 1: Entwicklern von Leistungswandlern stehen verschiedenste Topologien zur Verfügung, die im Allgemeinen dem benötigten Ausgangsleistungsbereich entsprechen. (Bildquelle: ROHM Semiconductor)

Abbildung 1: Entwicklern von Leistungswandlern stehen verschiedenste Topologien zur Verfügung, die im Allgemeinen dem benötigten Ausgangsleistungsbereich entsprechen. (Bildquelle: ROHM Semiconductor)

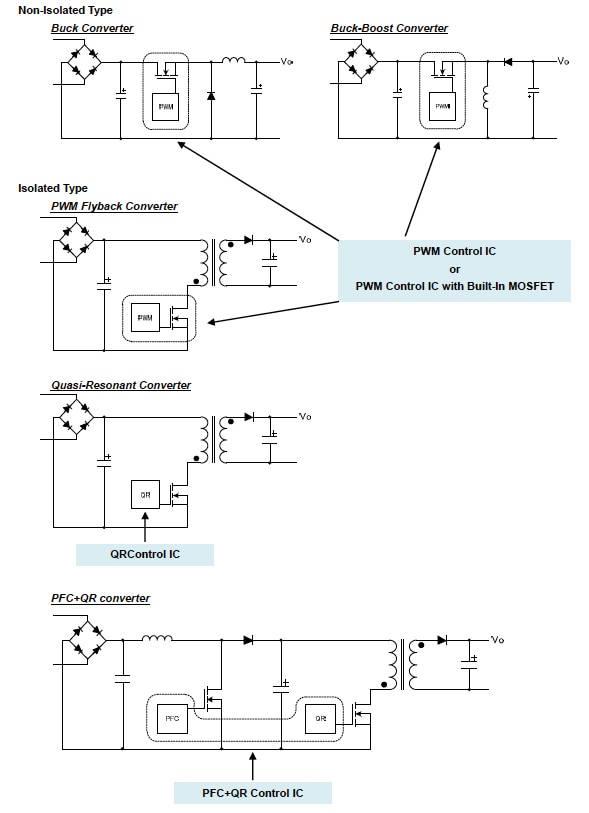

Abbildung 2: Jede Wandlertopologie kann anhand eines einfachen Schaltbilds beschrieben werden, die den Kern der Architektur veranschaulicht. Die Topologien sind nach galvanisch entkoppelten (unten) und nicht-entkoppelten Typen (oben) gruppiert. (Bildquelle: ROHM Semiconductor)

Abbildung 2: Jede Wandlertopologie kann anhand eines einfachen Schaltbilds beschrieben werden, die den Kern der Architektur veranschaulicht. Die Topologien sind nach galvanisch entkoppelten (unten) und nicht-entkoppelten Typen (oben) gruppiert. (Bildquelle: ROHM Semiconductor)

Beachten Sie, dass es sich dabei durchgängig um Schaltnetzteiltopologien (SMPS) handelt; keine davon sind Netzteile im Linearmodus. Linearnetzteile kommen nur in solchen Nischenanwendungen zum Einsatz, wo deren extrem geringes Ausgangsrauschen eine wesentliche Bedingung ist, weshalb ihr relativ geringer Wirkungsgrad von 20 % bis 40 % tolerierbar und akzeptabel ist. Ein solches mit niedriger Leistung verbundenes Rauschen ist für industrielle Installationen aber nur selten erforderlich.

In der Realität ist natürlich die Bestimmung des „richtigen“ Ansatzes oft alles andere als einfach, denn es gibt dabei viele Faktoren zu berücksichtigen, zum Beispiel die folgenden:

- Grundlegende Performance: schließt Eingangs- und Ausgangsregelung und Einschwingverhalten ein

- Robustheit: einige Ansätze sind toleranter und widerstandsfähiger gegenüber elektrischen und thermischen Belastungen in bestimmten Szenarien

- Betriebsmodus: die Stromversorgung kann kontinuierlich, gepulst oder hochgradig intermittierend sein

- Leistungsbedarf des Netzteils oberhalb der Nennwerte

- Kosten der Lösung

- Notwendigkeit von galvanischer Entkopplung

- Wirkungsgrad: ein einzelnes Wort mit vielen Implikationen

Die AC-Leitungsentkopplung erfolgt in nahezu allen industriellen Leistungswandlern standardmäßig über den Transformator, der nach Kriterien der Aufwärts- und Abwärtswandlung, Benutzersicherheit und Systemleistung gewählt wird. Und doch benötigen einige Wandler trotz eines Primärseitentransformators eine interne Eingangs-/Ausgangsentkopplung, mitunter als potenzialfreier Ausgang bezeichnet, für ihren eigenen Betrieb, für die elektrische Trennung zwischen mehreren Schienen oder für das Bootstrapping der Hochspannungsschiene. Diese Eingangs-/Ausgangsentkopplung lässt sich durch einen zusätzlichen Transformator oder Optokoppler implementieren.

Anforderungen beim Wirkungsgrad dominieren viele Designoptionen

In jeder Erörterung zu industriellen Leistungswandlern muss auf den Wirkungsgrad als eine Top-Priorität eingegangen werden. Anders als bei batteriebetrieben Geräten, bei denen der Wirkungsgrad ganz eng mit der Laufzeit verknüpft ist, wird der Wirkungsgrad von AC/DC-Wandlern von anderen Zielvorgaben bestimmt:

- Betriebskosten: Viele Industrieanwendungen haben einen Verbrauch von Hunderten oder Tausenden von Watt, was vor allem bei rund um die Uhr laufenden Anwendungen entscheidend ist.

- Ableitung von überschüssiger Wärme: Die Umgebungstemperaturen in vielen Einsatzsituationen können aufgrund nur begrenzt verfügbarer Luftströme oder fehlender aktiver Kühlung hoch sein. Diese Wärme führt zu Belastungen der Komponenten, verfrühtem Ausfall sowie Stillstandszeiten und Kosten für ihren Austausch. Ein schlechter Wirkungsgrad des Leistungswandlers trägt noch zur bereits hohen Belastung durch Umgebungswärme bei.

- Regulatorische Aspekte: Zahlreiche Normen und Vorschriften legen je nach Anwendung, Leistungsniveau und Region Mindestwerte beim Wirkungsgrad fest. Diese Normen definieren auch die zulässigen Leistungsfaktor-Mindestwerte und machen damit den zusätzlichen Einsatz von Leistungsfaktorkorrektur (PFC) im Leistungswandler und Netzteil erforderlich.

Einfache Mathematik zeigt, warum selbst ein geringfügig verbesserter Wirkungsgrad entscheidend und von Bedeutung ist. Nehmen wir an, bei einem Leistungswandler wird der Wirkungsgrad von 65 % auf 70 % erhöht – eine scheinbar moderate Erhöhung um fünf Prozentpunkte. Aus der entgegengesetzten Perspektive bedeutet das aber, dass seine Verlustleistung von 35 % auf 30 % gesunken ist. Zwar ist auch das eine Verbesserung von fünf Prozentpunkten, doch es bedeutet eine Abnahme der Verlustleistung um etwa 14 %. Wenn wir also den Wirkungsgrad von 65 % auf 70 % steigern, sinkt dadurch die Verlustleistung – und damit Kosten und Wärmebelastung und eventuell der Bedarf für zusätzliche Kühlung – um 14 %. Das ist eine erhebliche Verbesserung, die sich direkt in Anforderungen an die thermische Auslegung und in den Betriebskosten widerspiegelt.

Erzielung höherer Wirkungsgrade

Leider gibt es nicht die eine „Zauberformel“, die zu einem effizienteren AC/DC-Wandlerdesign führt, vor allem wenn Entwickler versuchen, noch ein paar wenige Prozentpunkte an Verbesserung herauszuquetschen. Stattdessen lassen sich hier Fortschritte nur durch eine Kombination aus verschiedenen allgemeinen und konkreteren Strategien erreichen:

- Auswahl einer geeigneten Kerntopologie für den Wandler und Ermittlung der Schaltfrequenz, die sich am besten für diesen Ansatz und dieses Leistungsniveau eignet; diese Frequenz liegt in der Regel zwischen 100 Kilohertz (kHz) und 1 Megahertz (MHz).

- Optimierung der Schaltung: In jedem Ausgangsdesign finden sich viele kleine Quellen für Leistungsverluste, und Entwickler von Stromversorgungslösungen haben Wege gefunden, diese teilweise oder zum großen Teil zu minimieren. Jeder davon mag nur eine winzige Verbesserung bringen, doch die Summe zählt.

- Einsatz von aktiven und passiven Komponenten, die von ihrer Natur her einem höheren Wirkungsgrad zuträglich sind: Für Leistungskomponenten (MOSFETs) und einige Dioden bedeutet das jetzt die Umstellung auf Komponenten, die auf der SiC-Technologie basieren.

Die SiC-Technologie erweist sich heute aufgrund ihres niedrigen Durchlasswiderstands und ihrer hervorragenden Eigenschaften unter hohen Temperaturen als der vielversprechendste Kandidat für verlustarme Schalt- und Blockierelemente der nächsten Generation. SiC bietet im Vergleich zu reinem Silizium viele Vorteile, die sich aus seiner höheren Durchbruchspannung und anderen Merkmalen ergeben. Dazu zählen:

- Viel höhere kritische Durchbruchspannung. Dies ermöglicht den Betrieb mit einer vorgegebenen Nennspannung mit einer sehr viel dünneren Schicht, wodurch der Einschaltwiderstand enorm verringert wird.

- Höhere Wärmeleitfähigkeit ermöglicht eine höhere Stromdichte auf einer Querschnittsfläche.

- Größere Bandlücke, die zu geringerem Leckstrom bei hohen Temperaturen führt. Aus diesem Grund werden SiC-Dioden und -FETs häufig als WBG-Komponenten (Wide Bandgap) bezeichnet.

Ein grober Zahlenvergleich: SiC-basierte MOSFET-Komponenten können Spannungen blockieren, die annähernd zehnmal höher sind als bei Siliziumkomponenten. Außerdem können sie Schaltvorgänge dank einem Einschaltwiderstand, der bei 25 °C nur halb so hoch oder sogar noch geringer ist, etwa zehnmal schneller ausführen. Gleichzeitig erleichtert ihre Fähigkeit, statt bei Temperaturen von bis zu 125 °C bei viel höheren Temperaturen von bis zu 200 °C betrieben werden zu können, die thermische Auslegung und das Wärmemanagement.

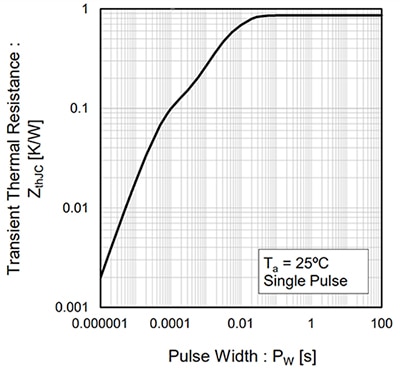

Ein Beispiel für die Belastbarkeit einer SiC-Schaltkomponente ist der von ROHM Semiconductor angebotene SCT3105KRC14, ein auf 1200 Volt, 24 Ampere (A) ausgelegter N-Kanal-SiC-Leistungs-MOSFET mit einem typischen RDS(on) von 105 Milliohm (mΩ). Diese Komponente zeigt eine günstiges Verhalten beim thermischen Widerstand. Die entsprechende Kurve zeigt, wie schnell der Maximalwert im Verhältnis zur angelegten Impulsbreite erreicht wird (Abbildung 3).

Abbildung 3: Der N-Kanal-SiC-Leistungs-MOSFET SCT3105KRC14 (1200 Volt, 24 A) von ROHM hat Thermoeigenschaften, die ihm selbst bei gepulster Ansteuerung ein schnelles Erreichen des thermischen Gleichgewichts ermöglichen. (Bildquelle: ROHM Semiconductor)

Abbildung 3: Der N-Kanal-SiC-Leistungs-MOSFET SCT3105KRC14 (1200 Volt, 24 A) von ROHM hat Thermoeigenschaften, die ihm selbst bei gepulster Ansteuerung ein schnelles Erreichen des thermischen Gleichgewichts ermöglichen. (Bildquelle: ROHM Semiconductor)

Diskrete versus integrierte Leistungsdesigns

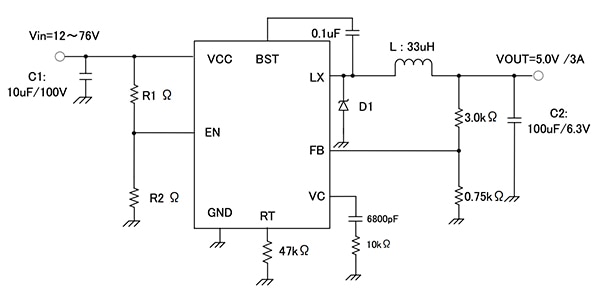

Eine Option bei niedrigeren Leistungsniveaus besteht in der Auswahl eines ICs, der in sich den Regler des Wandlers mit der zugehörigen Leistungsschaltkomponente vereint. Das hat den Vorteil, dass für die Verbindung zwischen dem Regler und der Leistungskomponente ein optimaler Weg gewählt wurde und dass die unvermeidlichen parasitären Effekte klar in den Spezifikationen des Datenblatts angegeben sind. Außerdem sinkt der Bedarf für externe Komponenten, was wir anhand des BD9G341AEFJ-E2von ROHM zeigen, einem Abwärtsschaltregler mit einem integrierten 150-mΩ-Leistungs-MOSFET (Abbildung 4).

Abbildung 4: Beim Abwärtsschaltregler BD9G341AEFJ-E2 von ROHM ist der MOSFET mit dem Controller integriert, was die Anzahl und Komplexität der benötigten externen Schaltungen minimiert und gleichzeitig auch eine nahezu vollständige Charakterisierung der Lösung ermöglicht. (Bildquelle: ROHM Semiconductor)

Abbildung 4: Beim Abwärtsschaltregler BD9G341AEFJ-E2 von ROHM ist der MOSFET mit dem Controller integriert, was die Anzahl und Komplexität der benötigten externen Schaltungen minimiert und gleichzeitig auch eine nahezu vollständige Charakterisierung der Lösung ermöglicht. (Bildquelle: ROHM Semiconductor)

Dieser winzige HTSOP-J8-Baustein misst nur 4,9 × 6,0 × 1,0 Millimeter (mm) und eignet sich gut für verteilte Leistungsanwendungen in der Industrie. Er akzeptiert einen Eingang von 12 bis 76 Volt und liefert einen Ausgangsstrom von maximal 3 A. Die Strommodus-Architektur bietet ein schnelles Einschwingverhalten und eine einfache Einrichtung der Phasen-Kompensation. Gleichzeitig wird eine vom Anwender einstellbare Schaltfrequenz von 50 bis 750 kHz unterstützt.

Mit Zunahme der Leistungsniveaus (und damit von Spannung und Stromstärke) kommt der Paketierung der Leistungskomponenten zunehmend mehr Bedeutung bei, und der Einsatz separater Einzelkomponenten wird komplizierter. Für derartige Situationen stellt ein vorgepacktes Modul mit zwei oder mehr Leistungskomponenten eine attraktive Option dar. So ist beispielsweise das von ROHM angebotene BSM300D12P2E001 ein Halbbrückenmodul mit zwei SiC-Doppeldiffusions-MOSFETS (DMOSFETs) und SiC-Schottky-Sperrschichtdioden, das bis 1200 Volt und 300 A belastbar ist (Abbildung 5).

Abbildung 5: Das BSM300D12P2E001-Modul von ROHM enthält zwei verbundene SiC-DMOSFETs und SiC-Schottky-Sperrschichtdioden und vereinfacht dadurch den Abgleich von MOSFETs in der gemeinsamen Halbbrückenkonfiguration sowie die Charakterisierung der resultierenden Leistung. (Bildquelle: ROHM Semiconductor)

Abbildung 5: Das BSM300D12P2E001-Modul von ROHM enthält zwei verbundene SiC-DMOSFETs und SiC-Schottky-Sperrschichtdioden und vereinfacht dadurch den Abgleich von MOSFETs in der gemeinsamen Halbbrückenkonfiguration sowie die Charakterisierung der resultierenden Leistung. (Bildquelle: ROHM Semiconductor)

Der Einschluss der MOSFETs und ihrer Dioden in einem einzigen Modul optimiert die Leistung des gesamten Bauteils, das wie ein langer, dünner Block aussieht, der etwa 152 mm lang, 62 mm breit und 17 mm hoch ist (Abbildung 6). Das Modul enthält außerdem einen unabhängigen Temperatursensor (NTC-Thermistor), der die Überwachung seiner thermischen Situation ermöglicht, und seine Konstruktionsweise verspricht ein besseres Wärmemanagement – eine wichtige Überlegung bei dieser Spannung-Stromstärke-Kombination. Dazu wurde die physische Befestigungsmöglichkeit des Moduls an einer Leiterplatte oder einem Kühlkörper vereinfacht, die gleichzeitig für mechanische Integrität sorgt und solide Anschlussmöglichkeiten für die robusten Stromkabel bietet.

Abbildung 6: Das Gehäuse des Halbbrückenmoduls BSM300D12P2E001 von ROHM vereinfacht die Kabelanschlüsse, die physische Montage – und die thermischen Erwägungen. (Bildquelle: ROHM Semiconductor)

Abbildung 6: Das Gehäuse des Halbbrückenmoduls BSM300D12P2E001 von ROHM vereinfacht die Kabelanschlüsse, die physische Montage – und die thermischen Erwägungen. (Bildquelle: ROHM Semiconductor)

Die Bedeutung der Treiber für einen effektiven Wandlerbetrieb

Ob auf Silizium- oder SiC-Basis: Beim Ein- und Ausschalten von MOSFETs müssen viele Details bezüglich Spannungen, Stromstärken, Flankensteilheit, Transienten, Überschwingung, Eingangskapazität und Induktivität des Gate-Treibers sorgfältig berücksichtigt werden, aber auch viele andere statische und dynamische Faktoren. Ein Gate-Treiber bildet die Schnittstelle zwischen dem relativ einfachen Niederpegelsignal, das aus dem Ausgang des Steuerungsprozessors kommt, und dem Gate-Eingang in die Schaltkomponente. Es handelt sich dabei um einen speziellen Typ von Leistungswandler mit einem Ausgang, der zu den Anforderungen der Leistungskomponente passt, die seine Last bildet.

Wird ein Paar von Schaltkomponenten in einer gemeinsamen Anordnung – etwa einer Halb- oder Vollbrücke – eingesetzt, dann muss der Treiberblock auch gewährleisten, dass die Komponenten auf der Hochpegel- und der Niederpegelseite niemals gleichzeitig eingeschaltet werden, nicht einmal für einen kurzen Moment, denn das würde einen Kurzschluss zwischen Stromschiene und Masse verursachen. Außerdem müssen in einigen Anwendungen von Leistungskomponenten ein oder beide Leistungskomponentenpfade galvanisch von der Systemerde getrennt sein, während gleichzeitig beide mit aufeinander abgestimmter Leistung versorgt werden müssen.

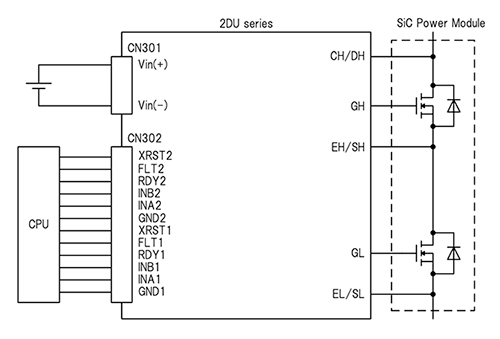

Um diese Anforderung zu erfüllen, bieten einige Hersteller von Leistungskomponenten einen Treiber-IC an, der speziell für eine oder mehrere seiner Schaltkomponenten konzipiert ist. So sind beispielsweise die charakteristischen Merkmale des von Tamura/ROHM angebotenen Halbbrücken-Gate-Treiber-ICs 2DU180506MR02 genau auf das oben vorgestellte Halbbrückenmodul von ROHM abgestimmt. Er vereinfacht die Aufgabe, den vorgegebenen Treiber für dieses Modul bereitzustellen, und steuert verschiedene Schutzmodi bei (Abbildung 7).

Abbildung 7: Der Gate-Treiber-IC 2DU180506MR02 von Tamura/ROHM ist speziell dafür konzipiert, als vollständige Schnittstelle zwischen einem Steuerungsprozessor und dem ROHM-Halbbrückenmodul BSM300D12P2E001 zu agieren. (Bildquelle: Tamura)

Abbildung 7: Der Gate-Treiber-IC 2DU180506MR02 von Tamura/ROHM ist speziell dafür konzipiert, als vollständige Schnittstelle zwischen einem Steuerungsprozessor und dem ROHM-Halbbrückenmodul BSM300D12P2E001 zu agieren. (Bildquelle: Tamura)

Dieser Gate-Treiber ist in ein kleines Modul mit 24 mm Höhe gepackt, das auf einer Platine in den Maßen 65 mm × 100 mm montiert ist. Die Platine bietet Anschlussmöglichkeiten für DC-Strom, Prozessorschnittstelle und Leistungsmodultreiber. Der Gate-Treiber bietet auch wichtige Überwachungsfunktionen, wie sie für nahezu alle Komponenten benötigt werden, insbesondere für Industrieanwendungen in den höheren Leistungsbereichen. Zu den Funktionen zählen Überlastschutz, Überhitzungsschutz (er verfügt über eine Schnittstelle zum Thermistor, der Bestandteil des Leistungsmoduls ist), Unterspannungsabschaltung und eine Gate-Treiber-Fehleranzeige.

Andere Halbbrücken-Gate-Treiber sind eher für allgemeine Zwecke vorgesehen. Der ebenfalls von ROHM angebotene BM60212FV ist ein 1200-Volt-High-Side- und Low-Side-Gate-Treiber-IC für N-Kanal-MOSFETs und IGBTs (Abbildung 8). Er nutzt einen kernlosen Transformator, der für magnetische Entkopplung sorgt, um die benötigte Pegelwandlung für die High-Seite zu implementieren. Allerdings ist er offiziell als nicht-isolierter Gate-Treiber klassifiziert, denn seine restlichen internen Funktionen sind nicht entkoppelt.

Abbildung 8: Der High-Side- und Low-Side-Gate-Treiber-IC BM60212FV von ROHM nutzt magnetische Entkopplung in seiner Schaltung zur Pegelwandlung des High-Side-Treiberpfads; der Low-Side-Pfad ist allerdings nicht entkopppelt. (Bildquelle: ROHM Semiconductor)

Abbildung 8: Der High-Side- und Low-Side-Gate-Treiber-IC BM60212FV von ROHM nutzt magnetische Entkopplung in seiner Schaltung zur Pegelwandlung des High-Side-Treiberpfads; der Low-Side-Pfad ist allerdings nicht entkopppelt. (Bildquelle: ROHM Semiconductor)

Dieses winzige Teil, untergebracht in einem SSOP-20W-Gehäuse von nur 6,5 × 8,1 × 2,0 mm, ist kompatibel zu 3-Volt- und 5-Volt-Treibersignalen und bietet unter anderem Unterspannungsabschaltung. Beachten Sie, dass dieser IC gemäß AEC-Q100 qualifiziert ist, das bedeutet, dass er den strengen Zuverlässigkeitsanforderungen in der Automobiltechnik gerecht wird. Zwar ist „für die Automobiltechnik qualifiziert“ nicht gleichbedeutend mit „industriell“, aber einige Entwickler bevorzugen es, Teile mit AEC-Q100-Qualifikation für ihre Stückliste auszuwählen, um dadurch die Zuverlässigkeit ihrer Produkte unter den anspruchsvollen Umgebungsbedingungen in der Industrie zu erhöhen. Zu diesen Bedingungen zählen elektrisch Überspannungen und EMI/RFI, thermische Belastungen bei Extremtemperaturen sowie mechanische Ausfälle infolge von Temperaturschwankungen und Vibration.

Messung des Stroms

In vielen Leistungswandleranwendungen ist es nicht nötig die Menge des Stroms zu kennen, der vom Ausgang zur Last fließt, doch in industriellen Anwendungen ist diese Angabe fast immer entscheidend. In einigen Fällen wird dieser Stromwert benötigt, um dem Wandler im geschlossenen Regelbetrieb Rückmeldung zu geben. In industriellen Anwendungen braucht man diesen Wert auch zur Überwachung der Last und in Situationen wie der Blockade oder dem Ausfall eines Motors. Eine der Möglichkeiten, wie sich dieser Strom in Echtzeit messen lässt, ist die Messung der Spannung über einen Widerstand, der in Reihe mit der Last geschaltet ist. Das wird oft als Shunt-Widerstand bezeichnet, obwohl der Ausdruck in diesem Zusammenhang eigentlich falsch ist.

Vom Prinzip her ist eine derartige Messung des Stroms eine direkte Umsetzung des Ohmschen Gesetzes. In der Praxis, etwa bei einem Hochstromwandler im industriellen Bereich, ist sie mit vielen Herausforderungen verbunden. Zunächst müssen die Entwickler einen geeigneten Widerstandswert ermitteln. Hierbei gilt es, einen Kompromiss zu finden: Ein höherwertiger Widerstand liefert mehr IR-Abfall und damit eine bessere Auflösung und Rauschimmunität, doch er hat auch einen höheren Leistungsverlust, verringert die Schienenspannung für die Last und kann die Stabilität der Controller-Last-Schleife beeinträchtigen.

Ganz allgemein ist es ein guter Ausgangspunkt, den Widerstandswert so zu wählen, dass der Spannungsabfall über ihn etwa 100 Millivolt (mV) bei Maximalstrom beträgt. Mathematisch führt das zu Messwiderstandwerten im Milliohm-Bereich, was im krassen Gegensatz zu den Kiloohm- oder noch höheren Werten steht, wie sie für andere Schaltungsfunktionen gängig sind.

Nachdem der Widerstandswert ermittelt wurde, müssen die Entwickler eine konkrete physische Komponente auswählen. Aufgrund der Höhe der Stromwerte muss dieser Widerstand im Vergleich zu den meisten anderen Widerständen eine relativ hohe Nennleistung haben. Außerdem muss er bei Raumtemperatur mehr als nur präzise sein. Dazu muss er aus Materialien bestehen und mit Fertigungsverfahren hergestellt sein, die einen niedrigen Temperaturkoeffizienten des Widerstands (TCR) gewährleisten. Bei einem niedrigen TCR verändert sich sein Wert nicht merklich, trotz Anstiegs der Umgebungstemperatur oder Temperaturanstiegs infolge von Eigenerwärmung.

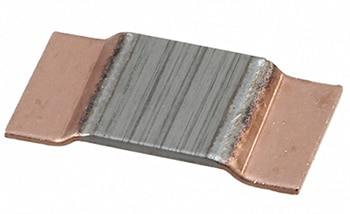

Der Shunt-Widerstand PSR400ITQFF0L50 von ROHM ist ein gutes Beispiel hierfür und zeigt die Komplexität dieses eigentlich ganz simpel aussehenden passiven Bauteils. Es handelt sich dabei um eine 4-Watt-Metallelementkomponente mit 500-Mikroohm (µΩ) – sage und schreibe: ein halbes Milliohm ±1 %. (Abbildung 9).

Abbildung 9: Ein Strommesswiderstand wie der PSR400ITQFF0L50 von ROHM ist ein ausgefeiltes passives Bauteil, das mit besonderen Materialien und Techniken hergestellt wird. Er weist sowohl Nennwerte im Milliohm-Bereich als auch einen sehr niedrigen TCR auf. (Bildquelle: ROHM Semiconductor)

Abbildung 9: Ein Strommesswiderstand wie der PSR400ITQFF0L50 von ROHM ist ein ausgefeiltes passives Bauteil, das mit besonderen Materialien und Techniken hergestellt wird. Er weist sowohl Nennwerte im Milliohm-Bereich als auch einen sehr niedrigen TCR auf. (Bildquelle: ROHM Semiconductor)

Der PSR400ITQFF0L50 sieht zwar wie ein einfaches Stück gebogenes Metallblech aus, doch das täuscht! Dieses 5,2 × 10 mm große Bauteil wird aus einer speziellen Mischung aus Kupfer und Metallhydriden gefertigt, um einen TCR von ±175 Parts per million pro Grad Celsius (ppm/⁰C) zu erzielen. Andere Strommesswiderstände aus dieser Familie weisen noch niedrigere oder höhere TCRs auf. Zum Vergleich: Ein preiswerter Standardwiderstand hat einen TCR von etwa ±2000 bis ±4000 ppm/⁰C, also das Zehn- bis Zwanzigfache von diesen extrem niederohmigen Metallplatten-Hochleistungs-Shunt-Widerständen.

Beim Einsatz von Shunt-Widerständen bei hohen Stromwerten sind deren physische Befestigung und Kühlung ernsthafte Erwägungen, was auch für ihre elektrischen Anschlüsse gilt. Für ein Widerstandsbauteil im Milliohm-Bereich müssen die Vierdraht-Kelvin-Anschlusspunkte einen extrem niedrigen Widerstand aufweisen. Sie müssen außerdem physisch so angeordnet werden, dass Sie gültige Messwerte ergeben, die nicht durch diese Verbindungswiderstände korrumpiert werden.

Fazit

Entwickler von industriellen Stromversorgungen und Wandlern stehen vor ganz besonderen Herausforderungen, um angesichts der Belastungen durch die Einsatzbedingungen die Anforderungen im Hinblick auf Leistung, Kosten, Platz und Zuverlässigkeit zu erfüllen. Die hohen Leistungswerte erfordern zusätzliche Überlegungen hinsichtlich Wirkungsgrad, Wärmeableitung und Paketierung. Gleichzeitig müssen Aspekte wie Gate-Treiber und Strommessung berücksichtigt werden.

Bei sorgfältiger Betrachtung der Anforderungen durch die Anwendung können Entwickler mit den hier gezeigten grundlegenden Bausteinen einer industriellen Stromversorgung – einschließlich diskreter Bauteile, integrierter und modularer Leistungskomponenten – tatsächlich die Herausforderungen von industrietauglichen Stromversorgungen und Wandlern meistern.

Referenzen

- ROHM, „AC/DC Converter IC Guidelines“

- ROHM, „AC/DC Converter IC Support Page“

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.