Effektive Implementierung von SiC-Leistungskomponenten für Elektrofahrzeuge mit höherer Reichweite

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2019-08-07

Während den Batterien in Elektro- und Hybrid-Elektrofahrzeugen (EVs/HEVs) viel Aufmerksamkeit geschenkt wird, sieht die technische Realität so aus, dass das Subsystem für das gesamte Leistungsmanagement – das Funktionen wie den grundlegenden Motorantrieb, On-Board- und externe Ladegeräte, Stromverbrauch und Nutzbremsen umfasst – ebenso wichtig für leistungsfähigere EVs ist. Daher wurde aufgrund der steigenden Nachfrage nach EVs verstärktes Augenmerk auf die Entwicklung und Einführung verbesserter Komponenten gelegt, mit denen die Batterienutzung in EVs optimiert und die Reichweite der Fahrzeuge gesteigert werden können.

Der Wechsel von herkömmlichen MOSFETs (Metal-Oxide Semiconductor Field-Effect Transistors) als Komponenten zur Leistungsregelung zu FETs auf der Basis von SiC-Substrat (Siliciumcarbid) und -Prozesstechnologie markiert einen bedeutenden Schritt zur Verbesserung des Wirkungsgrads und der gesamten Systemeigenschaften von EVs. Die SiC-Komponenten erfordern jedoch ein umfassendes Verständnis ihrer wichtigen Kenndaten und Ansteuerungsanforderungen, um ihre Vorteile voll ausschöpfen zu können.

Dieser Artikel umreißt den Leistungsbedarf von EVs und HEVs, erläutert, warum SiC-basierte Leistungskomponenten für diese Funktion gut geeignet sind, und verdeutlicht die Funktionen der komplementären Treiber. Nach einer kurzen Erörterung der Implikationen des AEC-Q101-Standards für diskrete Komponenten für die Automobiltechnik stellt der Artikel zwei AEC-konforme SiC-Leistungskomponenten von ROHM Semiconductor vor und geht auf die wichtigsten Eigenschaften ein, die für erfolgreiche Designs zu berücksichtigen sind.

Antrieb von EVs und HEVs

Die Anforderungen an die Subsysteme zur Stromversorgung sind für alle Fahrzeugtypen – Fahrzeuge mit Verbrennungsmotoren, EVs und HEVs – sehr viel umfangreicher geworden, damit Funktionen wie moderne Fahrerassistenzsysteme (ADAS), elektrische Fensterheber und Türöffner, elektrisch verstellbare Spiegel, interne Netzwerke und Anschlüsse, Radar- und Entertainment-Systeme, GPS und viele weitere Funktionen unterstützt werden können.

Die primäre Stromquelle für Fahrzeuge mit Verbrennungsmotor ist üblicherweise die standardmäßige 12-Volt-Bleibatterie mit 100 bis 200 Amperestunden (Ah). Dieser Strombedarf ist im Vergleich zu den Anforderungen von EV-Batterien jedoch bescheiden, da diese Batterien zusätzlich für den primären Antrieb des Fahrzeugs zuständig sind (Abbildung 1). Daher bewegt sich die Kapazität des Batteriesatzes in einem EV zwischen 50 bis 150 Kilowattstunden (kWh), je nach Funktion, Größe und Anbieter des Fahrzeugs, und die typische Spannung beträgt 200 bis 300 Volt. Rechnen Sie die kWh für einen angemessenen Vergleich anhand der folgenden Formel in Ah um: Ah = (kWh x 1000)/Volt.

Abbildung 1: Die batteriebetriebenen Subsysteme zur Stromversorgung in einem EV liefern den Strom für die Fahrmotoren und ihre Funktionen sowie für die zahlreichen, inzwischen zum Standard gehörenden Funktionen, die von den Fahrern erwartet werden. (Bildquelle: ROHM Semiconductor)

Abbildung 1: Die batteriebetriebenen Subsysteme zur Stromversorgung in einem EV liefern den Strom für die Fahrmotoren und ihre Funktionen sowie für die zahlreichen, inzwischen zum Standard gehörenden Funktionen, die von den Fahrern erwartet werden. (Bildquelle: ROHM Semiconductor)

Zusätzlich zu den vielen kleineren DC/DC-Wandlern für interne Funktionen und das Aufladen kommen in vielen – nicht jedoch in allen – EVs zur Versorgung ihrer Fahrmotoren Wechselströme (AC) mit veränderlicher Frequenz über DC/AC-Wandler zum Einsatz. Die Leistungswerte von Fahrmotoren reichen von etwa 150 PS bei einfacheren Fahrzeugen bis hin zu über 500 PS bei einem Tesla. Angesichts der Tatsache, dass ein PS etwa 750 Watt (W) entspricht, ist die für die Motoren benötigte Stromstärke beträchtlich.

Während der gesamte Wirkungsgrad der Subsysteme zur Stromversorgung von zahlreichen Faktoren abhängt, ist die Leistung der Schaltregler eine der wichtigsten. Diese Komponenten wandeln den Batteriestrom in die Spannungen/Ströme um, die für den Antriebsstrang sowie das Aufladen der Batterie benötigt werden.

Der Grund ist einfach: Bei Strömen von Hunderten von Ampere wird der grundlegende Spannungsabfall (IR-Drop) zu einem wichtigen Parameter. Bei 100 A beispielsweise hat selbst ein Durchlasswiderstand (RDS(ON)) von 100 Milliohm (mΩ) auf zweierlei Weise negative Auswirkungen: Die erste davon ist ein Verlust von 10 Volt an bereitstellbarem Potenzial und die zweite eine Verlustleistung von 100 W (I2R), die verwaltet werden muss. Zusätzlich zu diesen Verlusten aufgrund von RDS(ON) treten außerdem Schaltverluste in den DC/AC- und DC/DC-Wandlern auf, die sich negativ auf den Wirkungsgrad sowie die Batterielebensdauer auswirken und die thermische Belastung vergrößern, die abgeleitet werden muss.

Was spricht für SiC?

Diese statischen Verluste legen die Verwendung von zwei bekannten Taktiken zur Reduzierung von IR-Drop und I2R-Verlusten nahe: 1) eine Reduzierung des Durchlasswiderstands. 2) eine Erhöhung der Betriebsspannung des Systems, wodurch wiederum der erforderliche Strom zur Bereitstellung des Strombedarfs einer Last verringert wird. Bezüglich der dynamischen Schaltverluste wird jede Verbesserung der Komponente, die zur Reduzierung dieser Verluste beitragen kann (die mit der Komponentenphysik, der Schaltfrequenz und weiteren Faktoren zusammenhängen), enorme Auswirkungen haben.

In den letzten Jahrzehnten waren Silizium-(Si)MOSFETs und Bipolartransistoren mit isolierter Gate-Elektrode (Insulated Gate Bipolar Transistors, IGBTs) die dominanten Leistungsschalter. Obwohl ihre Leistung durch technische Fortschritte enorm gesteigert wurde, sind inzwischen kaum noch Verbesserungen möglich. Gleichzeitig erfordern EVs Schalter mit immer besseren Spezifikationen, um tragfähig und attraktiv zu sein.

Glücklicherweise ist in den letzten Jahrzehnten eine weitere Halbleiter-MOSFET-Prozesstechnologie zur Marktreife gelangt, die statt auf reines Silizum auf Siliciumcarbid-(SiC)Material basiert, bei dem zu gleichen Teilen Silizium und Kohlenstoff – verbunden durch kovalente Bindung – zum Einsatz kommt. Obwohl es über 100 verschiedene SiC-Polytypen (einzigartige Strukturen) von SiC gibt, sind die Typen 4H und 6H aus produktions- und verarbeitungstechnischen Gründen am interessantesten.

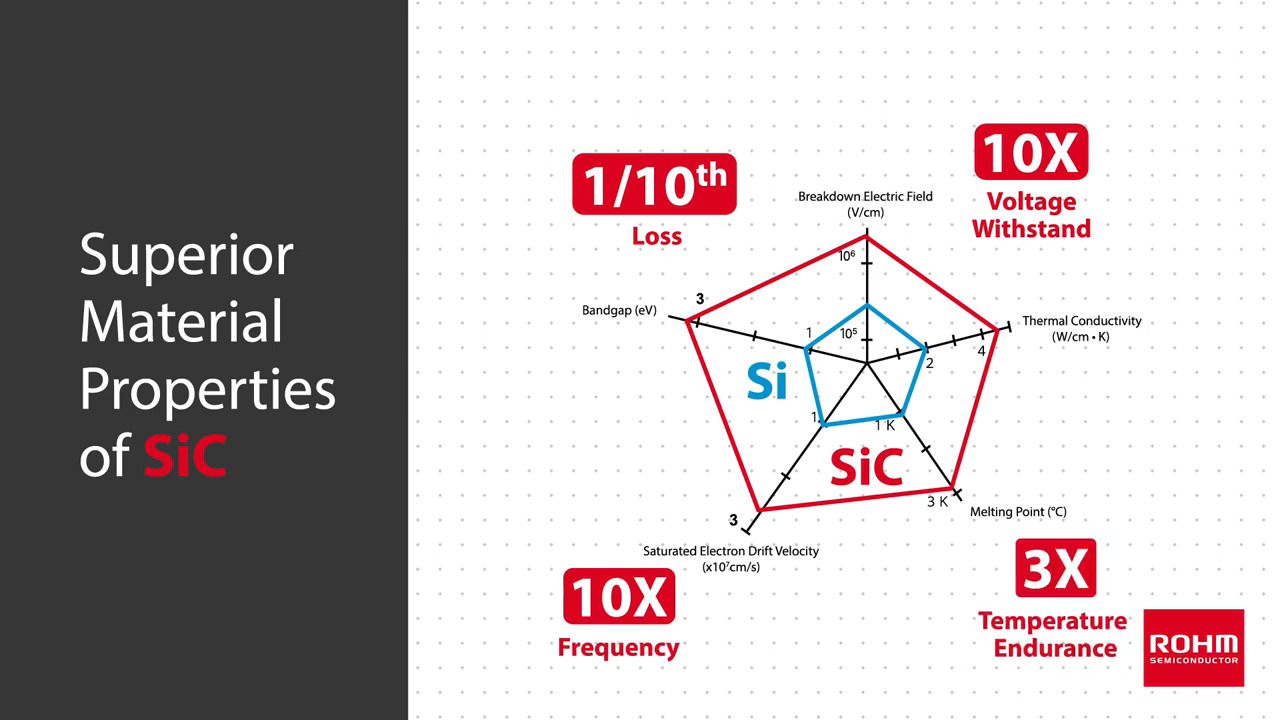

SiC-MOSFETs sind reinen Si-MOSFETs hinsichtlich mehrerer wichtiger Attribute überlegen:

- SiC bietet ein kritisches elektrisches Feld, das etwa acht Mal stärker als das von Si ist, wodurch sich das Material gut für Leistungs-Halbleiterbauelemente eignet. Die hohe Durchschlagsfestigkeit ermöglicht eine sehr viel dünnere Schicht, die sehr viel stärker dotiert werden kann, wodurch die Verluste niedriger ausfallen.

- Die Wärmeleitfähigkeit von SiC ist etwa drei Mal höher als bei Si, sodass jegliche erzeugte Wärme mit einem sehr viel geringeren Temperaturabfall am Material selbst abgeleitet werden kann.

- SiC hat einen sehr hohen Schmelzpunkt, der den Betrieb bei deutlich über 400 °C ermöglicht (standardmäßiges Si ist auf 150 °C beschränkt). Diese höhere Betriebstemperatur verringert den Kühlbedarf enorm, da SiC-Komponenten bei höheren Umgebungstemperaturen betrieben werden können, da nach wie vor eine ausreichende Temperaturdifferenz zur Unterstützung der Wärmeleitung und der thermischen Konvektion vorhanden ist.

- SiC unterstützt eine maximale Stromdichte, die zwei bis drei Mal so hoch ist wie bei Silizium-Komponenten. Dadurch können sowohl die Komponenten- als auch die Systemkosten für einen vorgegebenen Leistungspegel gesenkt werden.

Aus Tabelle 1 ist ersichtlich, dass sich die wichtigen elektrischen Eigenschaften von standardmäßigem Silizium, 4H-SiC und 6H-SiC auf physikalischer Ebene erheblich unterscheiden. Die höhere Bandlückenenergie und wichtige Werte des elektrischen Felds von SiC unterstützen höhere Spannungen. Die höhere Beweglichkeit der Ladungsträger führt zu geringeren Schaltverlusten, was wiederum den Betrieb bei höheren Frequenzen ermöglicht (wodurch kleinere Filter und passive Komponenten verwendet werden können). Gleichzeitig verringern die höhere Wärmeleitfähigkeit und Betriebstemperatur den Kühlbedarf.

|

Tabelle 1: Wichtige elektrische Eigenschaften auf Ausgangsmaterialebene für Silizium, zwei SiC-Typen und, zum Vergleich, für Diamant. (Quelle der Tabelle: Semantic Scholar)

Marktreife von SiC und AEC-Q101

Der Weg für SiC-Komponenten vom theoretischen Versprechen zur praktischen Umsetzung gestaltete sich jedoch weder schnell noch einfach. Im den vergangenen zehn Jahren sind SiC-basierte MOSFETs jedoch stetig gereift und haben sich über mehrere Generationen weiterentwickelt – von denen jede sowohl Prozessverbesserungen als auch signifikante Strukturänderungen mit sich brachte.

Beispielsweise hatte ROHM Semiconductor lange Zeit seine 2. Generation von SiC-Komponenten im Angebot, die in Automobilanwendungen weithin gebräuchlich waren. Die meisten standardmäßigen SiC-MOSFETs, einschließlich der Komponenten dieser 2. Generation, verwenden eine planare Struktur, mit der annähernd der untere Grenzwert des internen FET-Widerstands erreicht wird, indem die Zellengröße verringert wird (Abbildung 2). Im Gegensatz dazu findet bei den Produkten von ROHM der 3. Generation eine doppelte Grabenstruktur unter Quelle und Senke Verwendung, mit der sowohl die Kanalgröße als auch der Durchlasswiderstand effektiv verringert werden können.

Abbildung 2: Der Übergang von der 2. zur 3. Generation der SiC-Komponenten von ROHM umfasst Prozessverbesserungen sowie bedeutende strukturelle Änderungen. (Bildquelle: ROHM Semiconductor)

Bei den SiC-MOSFETs der 3. Generation von ROHM reduziert die proprietäre Trench-Gate-Struktur den Durchlasswiderstand im Vergleich zu planaren SiC-MOSFETs um 50 % und die Eingangskapazität um 35 %. Dies führt zu deutlich niedrigeren Schaltverlusten und höheren Schaltgeschwindigkeiten, wodurch der Wirkungsgrad gesteigert wird. Des Weiteren bieten diese 1200-/1800-Volt-SiC-MOSFETs im Vergleich zu den 600- und 900-Volt-Komponenten einen kleineren Chip-Bereich (und somit ein kleineres Gehäuse) sowie geringere Recovery-Verluste durch die Body-Dioden.

Einhaltung von AEC-Standards

Ein weiteres Thema, das den Reifeprozess von SiC-Komponenten über mehrere Generationen hinweg begleitete, ist die vollständige Qualifizierung nach dem AEC-Q101-Standard. Dieser Standard basiert auf Spezifikationen des Automotive Electronics Council (AEC), einer Organisation bestehend aus großen Automobilherstellern und US-amerikanischen Herstellern von elektronischen Komponenten, die für die Entwicklung von Zuverlässigkeitsprüfungen für die Automobilelektronik zuständig ist. Die folgenden Protokolle sind die wichtigsten:

- AEC-Q100 (IC-Komponenten)

- AEC-Q101 (diskrete Komponenten wie MOSFETs)

- AEC-Q102 (diskrete optoelektronische Komponenten)

- AEC-Q104 (Multichip-Module)

- AEC-Q200 (passive Komponenten)

Der AEC-Q101-Standard ist weitaus strenger als die ansonsten für industrielle Anwendungen geltenden Standards. Die AEC-Spezifikationen legen eine Reihe von Klassen fest, wie in Tabelle 2 gezeigt. SiC-Komponenten können Klasse 0 (-40 °C bis +150 °C) genügen, wohingegen dies für reine Si-Komponenten im Allgemeinen nicht der Fall ist. Klasse 1 ist für Anwendungen im Innenraum geeignet und stellt sicher, dass die Komponente innerhalb eines Temperaturbereichs von -40 °C bis +125 °C stabil betrieben werden kann. Für den Antriebsstrang und den Motorraum ist jedoch Klasse 0 erforderlich.

|

Tabelle 2: Die Qualifikationsstandards von AEC für die Zuverlässigkeit sind sehr viel anspruchsvoller als die für kommerzielle und industrielle Anwendungen. (Quelle der Tabelle: Texas Instruments)

Bitte beachten Sie, dass manche Anbieter davon berichten, dass für industrielle Anwendungen zunehmend die Spezifikationen von AEC-Q100 verwendet werden, um noch mehr Zuverlässigkeit zu gewährleisten. Das ist aus Kostensicht praktisch, da die verbreitete Verwendung elektronischer Komponenten und Bauteile in Fahrzeugen den Preisunterschied zwischen Industrie und Automobiltechnik enorm verringert hat.

SiC-Komponenten unterstützen Designs mit moderaten bis hohen Strömen

SiC-Komponenten sind nicht nur für Hochstromanwendungen in EVs geeignet. Neben dem Antriebsstrang gibt es zahlreiche Funktionen mit geringerem Strombedarf (z. B. elektronisch verstellbare Sitze, elektronische Fensterheber, Sitz- und Innenraumheizung, Vorwärmer für die Batterie, AC-Motoren, Servolenkung), die von den Eigenschaften von SiC-MOSFETs profitieren können.

Der SCT3160KL von ROHM beispielsweise ist ein n-Kanal-SiC-Leistungs-MOSFET, der für Lasten bis zu 17 A optimiert ist (Abbildung 3). Er ist in einem TO-247N-Gehäuse untergebracht, das lediglich 16 mm (L) x 21 mm (H) x 5 mm (B) misst, und kann über die Rückseite problemlos mit einer Wärmesenke verbunden werden (Abbildung 4). Seine wichtigsten Spezifikationen verdeutlichen, dass er gut für moderate Strom- und Leistungsanforderungen geeignet ist (Tabelle 3).

Abbildung 3: Der SCT3160KL von ROHM ist ein n-Kanal-SiC-Leistungs-MOSFET für Lasten bis zu 17 A. (Bildquelle: ROHM Semiconductor)

Abbildung 3: Der SCT3160KL von ROHM ist ein n-Kanal-SiC-Leistungs-MOSFET für Lasten bis zu 17 A. (Bildquelle: ROHM Semiconductor)

Abbildung 4: Der SCT3160KL wird in einem Gehäuse mit den Abmessungen 16 mm x 21 mm x 5 mm angeboten und kann über die Rückseite sehr gut mit einer Wärmesenke verbunden werden (Bildquelle: ROHM Semiconductor)

Abbildung 4: Der SCT3160KL wird in einem Gehäuse mit den Abmessungen 16 mm x 21 mm x 5 mm angeboten und kann über die Rückseite sehr gut mit einer Wärmesenke verbunden werden (Bildquelle: ROHM Semiconductor)

|

Tabelle 3: Die grundlegenden Spezifikationen des SCT3160KL zeigen, dass er für die zahlreichen kleineren Lasten in einem EV oder die Leistungsanforderungen anderer Anwendungen geeignet ist. (Quelle der Tabelle: ROHM Semiconductor)

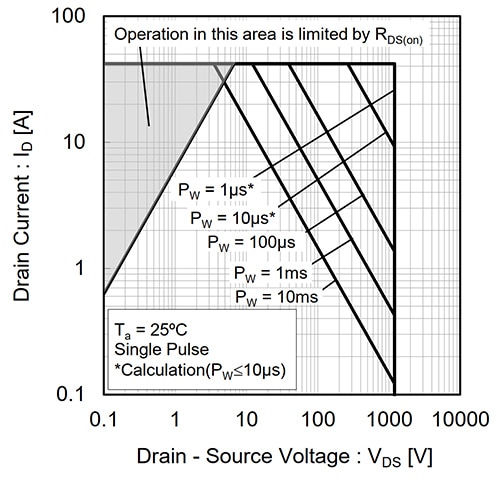

Das Diagramm für den maximalen sicheren Betriebsbereich zeigt, dass sich diese SiC-Komponente gut für den Impulsbetrieb eignet, der für Schaltnetzteile und Regler bei höheren Spannungen typisch ist (Abbildung 5).

Abbildung 5: Das Diagramm für den sicheren Betriebsbereich für den SCT3160KL gibt die maximalen Grenzwerte für Drain-Strom, Drain-Source-Spannung und Impulsleistung vor. (Bildquelle: ROHM Semiconductor)

Abbildung 5: Das Diagramm für den sicheren Betriebsbereich für den SCT3160KL gibt die maximalen Grenzwerte für Drain-Strom, Drain-Source-Spannung und Impulsleistung vor. (Bildquelle: ROHM Semiconductor)

Selbstverständlich treten die Vorteile von SiC-basierten Komponenten am deutlichsten bei höheren Strompegeln zu Tage. Betrachten wir den SCT3022AL von ROHM, ebenfalls ein n-Kanal-SiC-Leistungs-MOSFET in einem TO-247N-Gehäuse. Seine primären Spezifikationen (Tabelle 4) und sein Diagramm für den sicheren Betriebsbereich (Abbildung 6) zeigen, dass er gut für die Leistungswandlung für den Motorantrieb, das Batteriemanagement und das Aufladen von Batteriesätzen in EVs geeignet ist, was auf seinen geringeren Durchlasswiderstand und seinen höheren Stromnennwert zurückzuführen ist.

|

Tabelle 4: Der n-Kanal-SiC-Leistungs-MOSFET SCT3022AL von ROHM eignet sich aufgrund seines niedrigen Durchlasswiderstands und anderer Eigenschaften gut für Designs mit höheren Strömen. (Quelle der Tabelle: ROHM Semiconductor)

Abbildung 6: Das Diagramm für den sicheren Betriebsbereich für den n-Kanal-SiC-Leistungs-MOSFET SCT3022AL zeigt deutlich seine Eignung zur effizienten Unterstützung von relativ hohen Strömen und Leistungspegeln. (Bildquelle: ROHM Semiconductor)

Abbildung 6: Das Diagramm für den sicheren Betriebsbereich für den n-Kanal-SiC-Leistungs-MOSFET SCT3022AL zeigt deutlich seine Eignung zur effizienten Unterstützung von relativ hohen Strömen und Leistungspegeln. (Bildquelle: ROHM Semiconductor)

Ergänzende Gate-Treiber für SiC-FETs

Leistungskomponenten – seien es Silizium-MOSFETs, SiC-FET oder IGBT – machen jedoch nur einen Teil der Gleichung beim Design von Leistungswandlern/-reglern aus. In Wirklichkeit sind für eine Hochleistungs-Signalkette drei Dinge erforderlich: der Controller, der Gate-Treiber und der Leistungshalbleiter.

Obwohl SiC-Komponenten hinsichtlich der Ansteuerung vergleichbare Eigenschaften wie Si-Komponenten (und IGBTs) aufweisen, gibt es auch signifikante Unterschiede. So ist beispielsweise aufgrund der geringen Transkonduktanz von SiC-MOSFETs der Übergang vom linearen (ohmschen) in den Sättigungsbereich nicht so exakt definiert wie bei Si-Komponenten. Aus diesem Grund ist bei SiC-Komponenten die Gate-Source-Spannung (VGS) im eingeschalteten Zustand größer als 20 Volt, während der Wert im ausgeschalteten Zustand zwischen –2 Volt und –5 Volt liegt (da der VGS-Schwellenwert einen geringen Rauschabstand aufweist).

SiC-Treiber erfordern Folgendes:

- Eine relativ hohe Versorgungsspannung (25 bis 30 Volt) für einen hohen Wirkungsgrad durch geringe Leitungsverluste

- Einen höheren Ansteuerungsstrom (üblicherweise >5 A) sowie einen Treiber mit hoher Flankensteilheit und geringer Impedanz mit unmittelbarer Spannungsänderungsrate über die Zeit (dV/dt) für geringere Schaltverluste, wenn der Strom in die Gate-Kapazität hinein und daraus heraus getrieben wird

- Einen schnellen Kurzschlussschutz (üblicherweise mit einer Reaktionszeit von <400 ns), da SiC-Komponenten schneller schalten als Si-Komponenten

- Eine geringere Laufzeitverzögerung und einen geringeren Versatz von Einheit zu Einheit (erneut für einen höheren Wirkungsgrad)

- Und schließlich noch eine extrem hohe dV/dt-Immunität für einen stabilen Betrieb in Betriebsumgebungen mit hohen Strömen und hohen Spannungen

Die Unterschiede zwischen SiC-basierten MOSFETs, Si-MOSFETs und IGBTs sind in der folgenden Tabelle zusammengefasst.

|

Tabelle 5: Während die Ansteuerungsanforderungen für Si-basierte MOSFETs und IGBTs in etwa ähnlich sind, weisen die Spezifikationen für SiC-Komponententreiber relativ große Unterschiede auf. (Quelle der Tabelle: Texas Instruments)

Aufgrund der hohen Spannungen, bei denen diese Komponenten betrieben werden, und verschiedener anderer Faktoren der Systemtopologie umfassen die Designkriterien üblicherweise regulatorische Vorgaben bezüglich Kriech- und Luftstrecken. Des Weiteren ist fast immer eine galvanische (ohmsche) Trennung zwischen Controller und Leistungskomponenten erforderlich.

Diese Trennung kann über eine separate, unabhängige Komponente erfolgen, die entweder zwischen Controller und Treiber platziert wird oder in einen Multichip-Treiber eingebettet ist. Mit der zweiten Möglichkeit lässt sich zwar der gesamte Platzbedarf verringern, aber manche Entwickler ziehen es dennoch vor, unabhängige Isolatoren zu verwenden, damit sie bei der Trennungstechnik (z. B. magnetisch, optisch oder kapazitiv) entsprechend der Leistungsspezifikationen die freie Wahl haben.

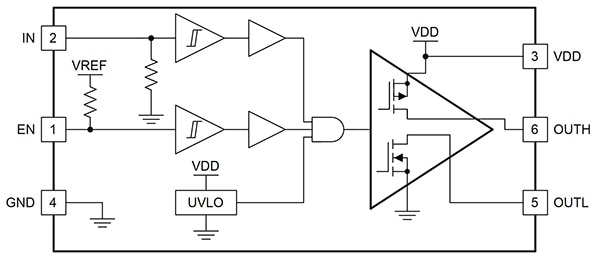

Der UCC27531-Q1 von Texas Instruments beispielsweise ist ein nicht isolierter Einkanal-Hochgeschwindigkeits-Gate-Treiber mit AEC-Q100-Zulassung (Grade 1) für SiC-Komponenten (und andere) (Abbildung 7). Er liefert einen Spitzenansteuerungsstrom von bis zu 2,5 A im Quellbetrieb und 5 A im Lastbetrieb bei 18 Volt VDD. Starke Fähigkeiten als Senke bei asymmetrischer Ansteuerung steigern die Immunität gegen parasitäre Miller-Einschalteffekte. Die typische Laufzeitverzögerung von 17 ns und schnelle Anstiegs-/Abfallzeiten von 15/7 ns bei Ansteuerung einer Last von 1800 pF machen ihn zu einer guten Wahl für SiC-Komponenten.

Abbildung 7: Der nicht isolierte Gate-Treiber UCC27531-Q1 von Texas Instruments eignet sich gut für die technischen Anforderungen von SiC-Schaltkomponenten. (Bildquelle: Texas Instruments)

Abbildung 7: Der nicht isolierte Gate-Treiber UCC27531-Q1 von Texas Instruments eignet sich gut für die technischen Anforderungen von SiC-Schaltkomponenten. (Bildquelle: Texas Instruments)

Obwohl dieser winzige Treiber in einem 6-poligen SOT-23-Gehäuse eine simple Komponente mit unkomplizierter Funktionsweise zu sein scheint, erfordert eine effektive Ansteuerung eine detaillierte Beachtung der speziellen Anforderungen von SiC-Komponenten.

Die Ausgangsstufe der Komponente implementiert eine einzigartige Architektur, die eine Bereitstellung ihres Spitzenquellenstroms genau dann ermöglicht, wenn es am dringendsten erforderlich ist. Das ist im Bereich des Miller-Plateaus beim Einschaltvorgang des Leistungsschalters der Fall, wenn die Drain-/Kollektorspannung die höchste dV/dt erfährt (Abbildung 8). Hierfür wird der n-Kanal-MOSFET während des engen Zeitfensters eingeschaltet, wenn sich der Zustand des Ausgangs von „low“ zu „high“ ändert und der Gate-Treiber kurzzeitig einen Spitzenquellenstrom bereitstellen kann, wodurch ein schnelles Einschalten ermöglicht wird.

Abbildung 8: Der Gate-Treiber UCC27531-Q1 von Texas Instruments integriert einen speziellen Schaltkreis und ein spezielles Timing, um den Quellenstrom zu maximieren und ihn genau in dem Moment bereitzustellen, in dem er von der SiC-Leistungskomponente am dringendsten benötigt wird. (Bildquelle: Texas Instruments)

Abbildung 8: Der Gate-Treiber UCC27531-Q1 von Texas Instruments integriert einen speziellen Schaltkreis und ein spezielles Timing, um den Quellenstrom zu maximieren und ihn genau in dem Moment bereitzustellen, in dem er von der SiC-Leistungskomponente am dringendsten benötigt wird. (Bildquelle: Texas Instruments)

Zu den isolierten SiC-Treiberlösungen zählt der SIC1182K von Power Integrations. Hierbei handelt es sich um einen Einkanal-8-A-SiC-Gate-Treiber mit erweiterter aktiver Klemmung und verstärkter Isolierung bis zu 1200 V. Beachten Sie, dass dieses isolierte SiC-Treibermodul nicht über eine AEC-Zulassung verfügt. Power Integrations hat jedoch den sehr ähnlichen MOSFET-/IGBT-Gate-Treiber SID11x2KQ im Angebot, der über eine AEC-100-Zulassung (Grade 1) verfügt. Ein Beispiel ist der SID1182KQ-TL, ein Einkanal-IGBT/MOSFET-Gate-Treiber (8 A/1200 V).

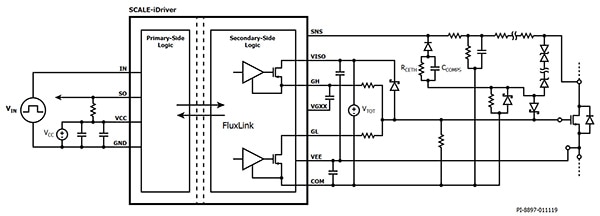

Der SIC1182K ist in einem 16-poligen eSOP-R16B-Gehäuse (9 mm x 10 mm x 2,5 mm) untergebracht mit 9,5 mm langer Kriech- und Luftstrecke, die den regulatorischen Vorgaben genügt, und einem erheblichen Erdungspotenzialanschluss auf der Primärseite, der auch als Kühlkörper fungiert (Abbildung 9). Die Isolierung erfolgt über die proprietäre FluxLink-Technologie mit festem Isolator und der Treiber verfügt sowohl über eine Zertifizierung gemäß VDE 0884-10 und UL 1577 (ausstehend).

Abbildung 9: Die gemeinsame Verbindung der Pins 3, 4, 5 und 6 des isolierten SiC-Gate-Treibers SIC1182K von Power sorgt für einen Wärmepfad sowie einen erheblichen Erdungsanschluss auf der Primärseite. (Bildquelle: Power Integrations)

Abbildung 9: Die gemeinsame Verbindung der Pins 3, 4, 5 und 6 des isolierten SiC-Gate-Treibers SIC1182K von Power sorgt für einen Wärmepfad sowie einen erheblichen Erdungsanschluss auf der Primärseite. (Bildquelle: Power Integrations)

Der SIC1128K bietet einen Kurzschlussschutz beim Einschaltvorgang sowie eine Überspannungsbeschränkung beim Ausschalten über eine erweiterte aktive Klemmung – alles über einen einzelnen Messpin. Ein isolierter Gate-Treiber erfordert auf der primären/sekundären Seite Anschlüsse für Erdung, Logiksteuerung und Ansteuerung. Weitere Anschlüsse sind vorhanden, um den Treiber robuster zu machen (Abbildung 10). Hierzu zählen Anschlüsse für ein Logikfehlersignal (Open Drain), ein Messeingang zur Erkennung von Kurzschlüssen beim Einschalten und zur Beschränkung von Überspannungen beim Ausschalten, eine Spannungsquelle für Bootstrap und Ladungspumpe sowie für ein Referenzpotenzial auf der Sekundärseite.

Abbildung 10: Der isolierte SiC-Gate-Treiber SIC1182K verfügt über zusätzliche Pins zur Verbesserung der Stabilität seiner Ansteuerungsfunktionen in einer praktischen Schaltung, die stets Fehlfunktionen und unerwünschtem Verhalten unterliegen. (Bildquelle: Power Integrations)

Abbildung 10: Der isolierte SiC-Gate-Treiber SIC1182K verfügt über zusätzliche Pins zur Verbesserung der Stabilität seiner Ansteuerungsfunktionen in einer praktischen Schaltung, die stets Fehlfunktionen und unerwünschtem Verhalten unterliegen. (Bildquelle: Power Integrations)

Fazit

Ein tragfähiges EV benötigt moderne Batterien sowie ein leistungsstarkes Leistungsmanagement, wobei sich beides am besten über moderne Leistungsschalter wie SiC-MOSFETs realisieren lässt. Wie oben gezeigt, bieten Komponenten der 2. und 3. Generation für mehrere Parameter eine Leistung, die der aktueller Si-Komponenten hinsichtlich Durchlasswiderstand, Verlusten, Schaltleistung und thermischer Eigenschaften überlegen ist.

Um das volle Potenzial dieser Hochleistungs-SiC-Komponenten jedoch nutzen zu können, müssen die Entwickler Gate-Treiber auswählen, die perfekt auf die Anforderungen der jeweiligen Anwendung abgestimmt sind.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.