Anwendung eines ganzheitlichen Ansatzes für die integrierte Fabrikautomation

Erinnert man sich an die Anfänge der Digitalisierung in der Fertigung, so herrschte die Silo-Mentalität vor. Es gab wenig oder gar keinen Informationsaustausch zwischen Konstruktion und Planung, Maschinenprogrammierung und Produktion. Die Ingenieure nahmen gedruckte CAD-Daten und Stücklisten aus dem technischen Büro und programmierten die Werkzeugmaschinen in der Fabrikhalle manuell. Dieselben Ingenieure lösten dann die auftretenden Produktionsprobleme, ohne das Problem und die zugehörige Lösung jemals an die Produktentwickler weiterzuleiten. Durch die Trennung von Entwicklung und Fertigung entfiel die Möglichkeit, ein Produkt zu verfeinern, um es einfacher, schneller und kostengünstiger herstellen zu können.

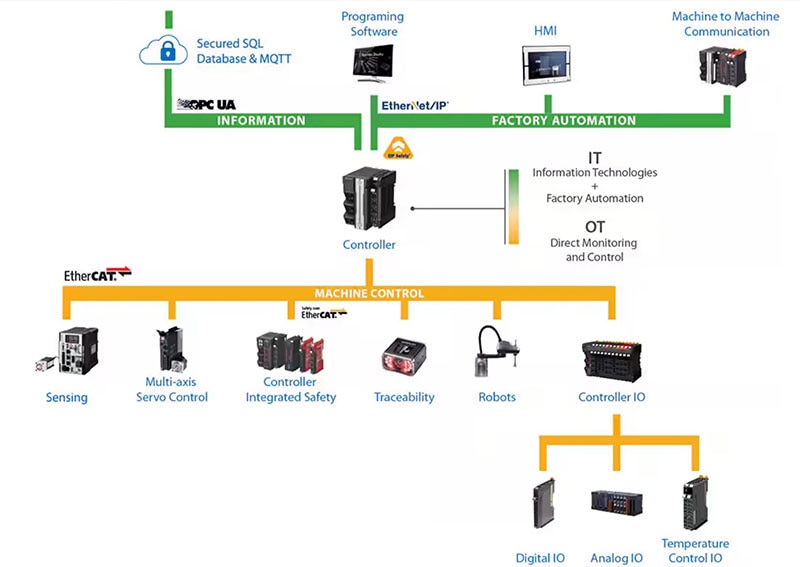

Aber die Dinge haben sich geändert. Heute ist Vernetzung das A und O in der modernen Fabrik (Abbildung 1). Industrielle Ethernet-Netzwerke verbinden Planung, Entwicklung, Programmierung und Produktion, so dass jeder Teil der Fabrik Informationen mit jedem anderen Teil und der ganzen Welt austauschen kann. Das Ergebnis ist ein freier Informationsfluss, der es ermöglicht, den Montageprozess zu optimieren, um die Produktivität und Qualität zu verbessern und gleichzeitig den Ausschuss zu minimieren.

Abbildung 1: Die vernetzte Fabrik ermöglicht es, die Programme von Montagemaschinen schnell zu aktualisieren, um die Qualität und Produktivität zu maximieren. (Bildquelle: Omron)

Abbildung 1: Die vernetzte Fabrik ermöglicht es, die Programme von Montagemaschinen schnell zu aktualisieren, um die Qualität und Produktivität zu maximieren. (Bildquelle: Omron)

Nicht so schnell.

Dass werksweite Vernetzung eine gute Sache ist, steht außer Frage. Es ist auch unbestritten, dass die Einrichtung eines solchen Systems alles andere als trivial ist. Kosten und Komplexität führen in der Regel zu Netzwerken mit nicht interoperabler Software und drahtlosen Protokollen, die auf Steuerungen, Sensoren, speicherprogrammierbaren Steuerungen (PLCs) und Mensch-Maschine-Schnittstellen (HMIs) verschiedener Hersteller basieren. In einer solchen Situation verbringen Entwicklungsteams einen Großteil ihrer Zeit mit der Implementierung von Behelfslösungen, um sicherzustellen, dass alles zusammen funktioniert, zumindest bis zum nächsten Ausfall. Das ständige Herumbasteln, das nötig ist, um alles am Laufen zu halten, vervielfacht die Kosten für Wartung und Aufrüstung.

Es gibt einige spezialisierte kommerzielle Lösungen, die die Probleme der Interoperabilität und Kompatibilität lösen. Diese Produkte funktionieren in der Regel gut, haben aber den Nachteil, dass sie die Komplexität erhöhen und eine stückweise Lösung aufrechterhalten. Eine Alternative ist ein ganzheitlicher Ansatz mit einer voll integrierten Automatisierungsplattform von einem einzigen Anbieter, bei dem Netzwerk-, Komponenten- und Softwareelemente harmonisch aufeinander abgestimmt sind.

Was ist eine vollständig integrierte Automatisierungsplattform?

Eine „vollständig integrierte Automatisierungsplattform“ ist die Art von Phrase, die Vermarkter gerne in ihre Broschüren aufnehmen. Aber was genau bedeutet das? Je nachdem, wen Sie fragen, variieren die Definitionen, aber der Automatisierungsanbieter Omron beschreibt ein Netzwerk als Verbindung zwischen der Informationstechnologie (IT) und der Betriebstechnologie (OT) einer Produktionsanlage (Abbildung 2).

Abbildung 2: Eine vollständig integrierte Automatisierungsplattform für eine Produktionsanlage umfasst IT- und OT-Netzwerke. (Bildquelle: Omron)

Abbildung 2: Eine vollständig integrierte Automatisierungsplattform für eine Produktionsanlage umfasst IT- und OT-Netzwerke. (Bildquelle: Omron)

Der IT-Teil des Netzes umfasst das technische Büro, in dem Konstruktion und Produktionsplanung stattfinden, und den Fabrikautomatisierungsteil. Die Fabrikautomatisierung kümmert sich um die Programmierung der Maschinen, die Bedienerschnittstellen und die Maschine-zu-Maschine-Kommunikation (M2M). Der OT-Teil der integrierten Automatisierungsplattform umfasst Fabrik- und Maschinenüberwachung, Sensoren, Roboter und Maschinensteuerung.

Sysmac von Omron ist eine solche Plattform. Sysmac vereinfacht die werksweite Vernetzung, da es Industrial-Ethernet-Vernetzung (EtherNet/IP für IT und Fabrikautomation und EtherCAT für das OT-Netzwerk), einen einzigen Maschinenautomations-Controller und eine gemeinsame Überwachungssoftware verwendet.

Automatisierungssteuerung als Herzstück der Plattform

Das entscheidende Bindeglied zwischen den IT- und OT-Netzwerken ist die Maschinenautomatisierungssteuerung („Controller“), bei der es sich um einen Industrie-PC handelt, auf dem die Sysmac-Machine-Control-Software in der Omron-Lösung läuft. Der Controller sorgt für die synchrone Kontrolle aller Maschinenbewegungen, der Sicherheit, der Bildverarbeitung, der Robotik, der Sensorik und der Datenbankanbindung in Übereinstimmung mit den vom IT-System festgelegten Fertigungsprotokollen.

Ein Beispiel für einen Controller ist der NX102-1020 von Omron. Dieser Controller kann Informationen aus der IT-Datenbank verarbeiten, ohne ein Gateway zu benötigen. Er kann auch die Maschinensicherheit überwachen und die Produktionsqualität aufrechterhalten, während er gleichzeitig eine schnelle, hochpräzise Maschinensteuerung ermöglicht. Das Gerät basiert auf einem Core-i7-Mikroprozessor von Intel, der grundlegende Befehle in nur 0,37 Nanosekunden (ns) ausführen und Befehle an Servos und Schrittmotoren alle 125 Mikrosekunden (µs) aktualisieren kann. Sensoren leiten Informationen über Maschinenposition, -verschiebung und -spiel schnell an die Steuerung zurück. Das Ergebnis ist eine reibungslose Kurvenbewegung und eine hochpräzise Bewegung der Maschinenachsen.

Der NX102-1020 (Abbildung 3) verfügt über drei industrielle Ethernet-Ports (zwei EtherNet/IP- und ein EtherCAT-Port), eine CPU-Einheit und ein Netzteil in einem kompakten Design mit einer Breite von 66 Millimetern (mm). Der Controller entspricht der Norm IEC 61131-3, die die grundlegende Softwarearchitektur und die Programmiersprachen für das Steuerungsprogramm in einer SPS abdeckt, und verwendet PLCopen-Funktionsblöcke für die Motorsteuerung.

Abbildung 3: Der Controller NX102-1020 verfügt über drei industrielle Ethernet-Ports, eine CPU-Einheit und ein Netzteil in einem kompakten Formfaktor. (Bildquelle: Omron)

Abbildung 3: Der Controller NX102-1020 verfügt über drei industrielle Ethernet-Ports, eine CPU-Einheit und ein Netzteil in einem kompakten Formfaktor. (Bildquelle: Omron)

Eine einzige Software-Plattform

Software, oder besser gesagt mehrere Formen von Software, die zusammengefügt werden, um als Ganzes zu funktionieren, kann die Achillesferse einer Fabrikautomatisierungsplattform sein. Die Wartung und der reibungslose Betrieb eines solchen Systems nehmen viel Zeit in Anspruch und können Ingenieure davon abhalten, sich auf die Optimierung des Produktionsprozesses zu konzentrieren.

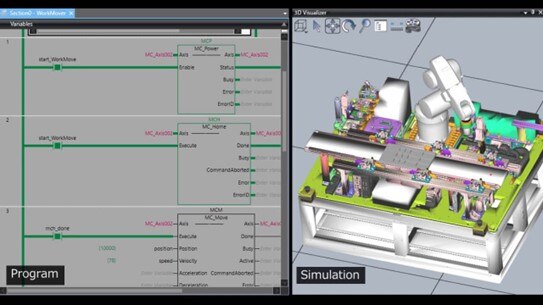

Die Lösung von Omron geht diese Herausforderung an, indem sie ein einziges Softwarepaket verwendet, um das gesamte System zu betreiben, einschließlich der Programmierung des Controllers NX102-1020. Bei der Software namens Sysmac Studio (Abbildung 4) handelt es sich um eine integrierte Entwicklungsumgebung (IDE), die auch ein benutzerdefiniertes 3D-Bewegungssimulationstool enthält. Wie der Omron-Controller entspricht auch die IDE vollständig der Norm IEC 61131-3. Die IDE ermöglicht die Programmierung mit Variablen, d. h. der Ingenieur muss sich nicht mit dem internen Speicherplan der SPS vertraut machen. Das bedeutet auch, dass Programme wiederverwendet werden können.

Abbildung 4: Sysmac Studio enthält ein benutzerdefiniertes 3D-Bewegungssimulationstool, mit dem der Ingenieur einen Produktionsprozess vor der Implementierung überprüfen und verfeinern kann. (Bildquelle: Omron)

Abbildung 4: Sysmac Studio enthält ein benutzerdefiniertes 3D-Bewegungssimulationstool, mit dem der Ingenieur einen Produktionsprozess vor der Implementierung überprüfen und verfeinern kann. (Bildquelle: Omron)

Fazit

Die vernetzte Fabrik ist die Zukunft der Fertigung, aber es kann eine Herausforderung sein, alle Teile zusammenzufügen und reibungslos zu betreiben. Eine Alternative ist ein ganzheitlicher Ansatz durch eine vollständig integrierte Automatisierungsplattform mit Netzwerk-, Komponenten- und Softwareteilen, die von einem einzigen Anbieter bezogen werden und so konzipiert sind, dass sie nahtlos funktionieren und den Schwerpunkt auf die Optimierung des Fertigungsprozesses legen.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum