Thermische Herausforderungen bei EV-Ladeanwendungen

2024-03-13

Obwohl es das Konzept der Elektrofahrzeuge (EVs) schon so lange gibt wie das der Benzinfahrzeuge, haben sie sich erst in den letzten Jahren weithin durchgesetzt. Dieser Popularitätsschub ist auf die erheblichen Fortschritte in der EV-Technologie in Verbindung mit einer umfangreichen staatlichen Unterstützung zurückzuführen. Die Entscheidung der Europäischen Union, Fahrzeuge mit Verbrennungsmotor bis 2035 zu verbieten und bis 2025 alle 60 Kilometer Schnellladestationen für Elektrofahrzeuge vorzuschreiben, ist ein deutlicher Beleg für den erwarteten Nachfrageschub.

In dem Maße, in dem sich E-Fahrzeuge als dominierendes Verkehrsmittel durchsetzen, werden Faktoren wie die Reichweite der Batterien und noch schnellere Ladezeiten eine entscheidende Rolle für den Fortbestand der Weltwirtschaft spielen. Die Verbesserung der Ladeinfrastruktur für Elektrofahrzeuge wird Fortschritte in verschiedenen Bereichen erfordern, wobei das Wärmemanagement ein Schlüsselbereich ist, der technologische Entwicklungen erfordert.

AC- und DC-EV-Ladegeräte - was ist der Unterschied?

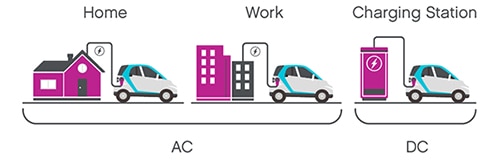

Da die Nachfrage nach schnelleren Ladelösungen zunimmt, gibt es sowohl inkrementelle als auch transformative Veränderungen im Ansatz. Eine bemerkenswerte Veränderung ist die zunehmende Verwendung von Gleichstrom-Ladegeräten - ein Begriff, der zunächst zweideutig erscheinen mag, da alle Batteriesysteme von Natur aus mit Gleichstrom arbeiten. Der entscheidende Unterschied liegt jedoch darin, wo die Umwandlung von Wechselstrom in Gleichstrom in diesen Systemen stattfindet.

Das herkömmliche Wechselstrom-Ladegerät, wie es typischerweise in Privathaushalten anzutreffen ist, dient in erster Linie als hochentwickelte Schnittstelle, die für die Kommunikation, die Filterung und die Regulierung des Wechselstromflusses zum Fahrzeug verantwortlich ist. Anschließend gleicht ein im Fahrzeug eingebautes Gleichstromladegerät diesen Strom aus und lädt die Batterien auf. Im Gegensatz dazu wird bei einem Gleichstromladegerät der Strom vor der Abgabe an das Fahrzeug gleichgerichtet und als Hochspannungs-Gleichstrom weitergegeben.

Der Hauptvorteil von Gleichstrom-Ladegeräten liegt darin, dass sie viele Einschränkungen in Bezug auf Gewicht und Größe beseitigen, indem sie die Stromaufbereitungskomponenten vom Fahrzeug in eine externe Struktur verlagern.

Abbildung 1: Gleichstrom-Ladegeräte weisen deutlich schnellere Ladegeschwindigkeiten auf, wenn auch mit erhöhter Komplexität und Wärmeentwicklung. (Bildquelle: CUI-Geräte)

Abbildung 1: Gleichstrom-Ladegeräte weisen deutlich schnellere Ladegeschwindigkeiten auf, wenn auch mit erhöhter Komplexität und Wärmeentwicklung. (Bildquelle: CUI-Geräte)

Durch den Wegfall von Gewichts- und Größenbeschränkungen können DC-Ladegeräte nahtlos zusätzliche Komponenten integrieren, um sowohl den Stromdurchsatz als auch die Betriebsspannung zu erhöhen. Diese Ladegeräte nutzen modernste Halbleiterbauelemente zur Gleichrichtung des Stroms sowie Filter und Leistungswiderstände, die im Betrieb erhebliche Wärme erzeugen. Während die Beiträge von Filtern und Widerständen zur Wärmeableitung bemerkenswert sind, ist der vorherrschende Wärmestrahler in einem EV-Ladesystem der IGBT (Insulated Gate Bipolar Transistor, Bipolartransistor mit isoliertem Gate), ein Halbleiterbauelement, das in den letzten Jahrzehnten immer häufiger eingesetzt wurde. Diese robuste Komponente hat zahlreiche Möglichkeiten im Bereich der Aufladung eröffnet, doch die Sicherstellung einer angemessenen Kühlung ist nach wie vor ein wichtiges Anliegen.

Bewältigung der thermischen Herausforderungen

Ein Bipolartransistor mit isoliertem Gate (IGBT) ist im Wesentlichen eine Mischung aus einem Feldeffekttransistor (FET) und einem Bipolartransistor (BJT). IGBTs sind bekannt dafür, dass sie hohe Spannungen vertragen, einen minimalen Durchlasswiderstand haben, schnell schalten und eine bemerkenswerte thermische Belastbarkeit aufweisen. Sie eignen sich daher optimal für Hochleistungsszenarien wie EV-Ladegeräte.

In EV-Ladeschaltungen, in denen IGBTs als Gleichrichter oder Wechselrichter dienen, führen ihre häufigen Schaltvorgänge zu einer erheblichen Wärmeentwicklung. Die größte thermische Herausforderung besteht derzeit in der erheblichen Zunahme der Wärmeabgabe durch IGBTs. In den letzten drei Jahrzehnten hat sich die Wärmeabgabe mehr als verzehnfacht, von 1,2 kW auf 12,5 kW, und die Prognosen deuten auf einen weiteren Anstieg hin. Die folgende Abbildung 2 veranschaulicht diesen Trend in Bezug auf die Leistung pro Flächeneinheit.

Zum Vergleich: Moderne CPUs erreichen eine Leistung von etwa 0,18 kW, was bescheidenen 7 kW/cm2 entspricht. Diese enorme Diskrepanz unterstreicht die enormen Hürden für das Wärmemanagement von IGBTs in Hochleistungsanwendungen.

Abbildung 2: Die Leistungsdichte von IGBTs hat erhebliche Fortschritte gemacht. (Bildquelle: Same Sky)

Abbildung 2: Die Leistungsdichte von IGBTs hat erhebliche Fortschritte gemacht. (Bildquelle: Same Sky)

Zwei Faktoren spielen eine wichtige Rolle bei der Verbesserung der Kühlung von IGBTs. Erstens ist die Oberfläche von IGBTs etwa doppelt so groß wie die von CPUs. Zweitens können IGBTs höheren Betriebstemperaturen von bis zu +170 °C standhalten, während moderne CPUs in der Regel bei nur +105 °C arbeiten.

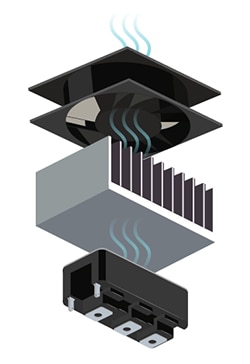

Die effektivste Methode zur Bewältigung der thermischen Bedingungen ist eine Kombination aus Kühlkörpern und Umluft. Halbleiterbauelemente, wie z. B. IGBTs, weisen im Allgemeinen einen extrem niedrigen Wärmewiderstand im Inneren auf, während der Wärmewiderstand zwischen dem Bauelement und der Umgebungsluft vergleichsweise hoch ist. Durch den Einbau eines Kühlkörpers wird die verfügbare Oberfläche zur Wärmeabgabe an die Umgebungsluft erheblich vergrößert und damit der Wärmewiderstand verringert. Außerdem wird durch die Führung des Luftstroms über den Kühlkörper dessen Effizienz weiter erhöht. Da die Schnittstelle zwischen Gerät und Luft den größten Wärmewiderstand im System darstellt, ist seine Minimierung von entscheidender Bedeutung. Der Vorteil dieses einfachen Ansatzes liegt in der Zuverlässigkeit der passiven Kühlkörper und der bewährten Technologie der Lüfter.

Same Sky verfügt über maßgeschneiderte Kühlkörper speziell für EV-Ladeanwendungen mit Abmessungen von bis zu 950x350x75 mm. Diese Kühlkörper sind in der Lage, weniger anspruchsvolle Anforderungen passiv oder anspruchsvollere Szenarien aktiv mit forcierter Luft zu bewältigen.

Abbildung 3: Der Einsatz von Kühlkörpern und Lüftern ist eine äußerst effektive Lösung für das Wärmemanagement von IGBTs. (Bildquelle: Same Sky)

Abbildung 3: Der Einsatz von Kühlkörpern und Lüftern ist eine äußerst effektive Lösung für das Wärmemanagement von IGBTs. (Bildquelle: Same Sky)

Neben der Luftkühlung bietet die Flüssigkeitskühlung eine Alternative für die Wärmeableitung von Hochleistungskomponenten wie IGBTs. Wasserkühlsysteme sind attraktiv, weil sie die geringsten Wärmewiderstände erreichen. Allerdings sind sie im Vergleich zu Luftkühlungslösungen mit höheren Kosten und größerer Komplexität verbunden. Auch bei Wasserkühlungen sind Kühlkörper und Lüfter nach wie vor unverzichtbare Komponenten für eine effektive Wärmeabfuhr aus dem System.

In Anbetracht der damit verbundenen Kosten und Komplexität ist die direkte Kühlung von IGBTs mit Kühlkörpern und Lüftern nach wie vor der bevorzugte Ansatz. Laufende Forschungsarbeiten konzentrieren sich auf die Verbesserung von Luftkühlungstechnologien, die speziell auf IGBT-Anwendungen zugeschnitten sind. Diese aktive Forschung zielt darauf ab, die Wärmeableitung zu optimieren und gleichzeitig die Kosten und die Systemkomplexität zu minimieren, die mit Flüssigkühlungsmethoden verbunden sind.

Überlegungen zur thermischen Systemauslegung

Die Effektivität eines jeden Kühlsystems hängt stark von der strategischen Platzierung der Komponenten ab, um den Luftstrom zu optimieren und die Wärmeverteilung zu verbessern. Unzureichende Abstände zwischen den Komponenten können den Luftstrom behindern und die Größe der verwendbaren Kühlkörper einschränken. Daher ist es von entscheidender Bedeutung, die kritischen wärmeerzeugenden Komponenten im gesamten System strategisch zu positionieren, um eine effiziente Kühlung zu ermöglichen.

Neben der Platzierung der Komponenten ist auch die Positionierung der Wärmesensoren entscheidend. In großen Systemen wie DC-EV-Ladegeräten spielt die Echtzeit-Temperaturüberwachung mit Hilfe von Steuerungssystemen eine entscheidende Rolle beim aktiven Wärmemanagement. Automatische Anpassungen der Kühlmechanismen auf der Grundlage von Temperaturmessungen können die Systemleistung optimieren und eine Überhitzung verhindern, indem die Stromabgabe reguliert oder die Lüftergeschwindigkeit angepasst wird. Die Genauigkeit dieser automatischen Anpassungen hängt jedoch von der Qualität und Präzision der Temperatursensoren ab. Eine schlechte Platzierung der Sensoren kann zu ungenauen Temperaturmesswerten und damit zu ineffektiven Systemreaktionen führen. Daher muss die Platzierung der Wärmesensoren sorgfältig überlegt werden, um die Genauigkeit und Zuverlässigkeit der Temperaturüberwachung und -regelung zu gewährleisten.

Umgebungsbedingungen

Ladestationen für Elektrofahrzeuge werden häufig im Freien aufgestellt und sind den unterschiedlichsten Wetterbedingungen ausgesetzt. Daher ist die Konstruktion von wetterfesten Gehäusen mit angemessener Belüftung und Schutz vor Witterungseinflüssen wie Regen und extremen Temperaturen unerlässlich, um eine optimale thermische Leistung zu gewährleisten. Es ist von entscheidender Bedeutung, dass die Luftströmungswege und Entlüftungssysteme so konstruiert sind, dass sie das Eindringen von Wasser verhindern und gleichzeitig einen ungehinderten Luftstrom gewährleisten.

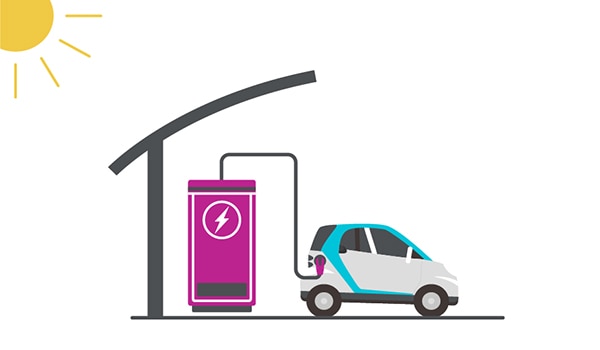

Neben externen Faktoren stellt die Erwärmung durch direkte Sonneneinstrahlung eine große Herausforderung dar, da sie zu einem erheblichen Anstieg der internen Umgebungstemperatur des Ladegeräts führt. Dies ist zwar eine berechtigte Sorge, aber die effizienteste Lösung ist relativ einfach. Gut durchdachte Beschattungsstrukturen mit ausreichender Luftzirkulation zwischen der Beschattung und dem Ladegerät verringern die Erwärmung durch Sonneneinstrahlung und sorgen so für niedrigere Umgebungstemperaturen innerhalb des Ladegeräts.

Abbildung 4: Die Abschirmung von Ladegeräten vor direkter Sonneneinstrahlung ist eine kosteneffiziente und wirksame Strategie zur Steuerung der thermischen Bedingungen. (Bildquelle: Same Sky)

Abbildung 4: Die Abschirmung von Ladegeräten vor direkter Sonneneinstrahlung ist eine kosteneffiziente und wirksame Strategie zur Steuerung der thermischen Bedingungen. (Bildquelle: Same Sky)

Wie geht es weiter?

In den letzten Jahren hat die weltweite Verbreitung von Elektrofahrzeugen einen bemerkenswerten Aufschwung genommen, wobei die Nachfrage an verschiedenen technologischen Fronten beständig und deutlich zunimmt. Da die Zahl der E-Fahrzeuge auf den Straßen immer weiter steigt, wird erwartet, dass die Verbreitung der Ladeinfrastruktur im Gleichschritt wächst. Der effektive Betrieb und die Effizienz von Ladestationen sind für die Entwicklung dieser aufkeimenden Ladeinfrastruktur von größter Bedeutung. Die Kosteneffizienz ist ebenfalls ein entscheidender Faktor, da die Geschwindigkeit, mit der Privatpersonen und Unternehmen diese Ladegeräte in ihre Häuser und Einrichtungen integrieren, von der Erschwinglichkeit abhängt.

In Erwartung des kontinuierlichen Wachstums von E-Fahrzeugen und Ladegeräten muss man die Entwicklung der zugrunde liegenden Technologien berücksichtigen. Dies bedeutet, dass potenzielle Fortschritte bei der Ladeleistung und -kapazität berücksichtigt werden müssen, Software- und Hardwarestandards weiterentwickelt werden müssen und Raum für unvorhergesehene Innovationen bleiben muss. Dieser proaktive Ansatz stellt sicher, dass sich Wärmemanagementsysteme im Laufe der Zeit an die sich verändernden Anforderungen anpassen können.

Im Grunde genommen haben Ladegeräte für Elektrofahrzeuge ähnliche Probleme mit dem Wärmemanagement wie andere kompakte, leistungsstarke elektronische Geräte. Die Leistungsdichte der Bipolartransistoren mit isoliertem Gate (IGBTs), die in EV-Ladegeräten verwendet werden, stellt jedoch in Verbindung mit den steigenden Anforderungen an sie eine einzigartige Herausforderung dar. Da die Ladegeschwindigkeiten und Batteriekapazitäten immer weiter steigen, wird die Notwendigkeit, Ladegeräte effektiv und sicher zu entwickeln, immer strenger, was von den Entwicklungsteams des Wärmemanagements mehr verlangt als je zuvor.

Same Sky bietet ein umfassendes Angebot an Komponenten für das Wärmemanagement in Verbindung mit branchenführenden Dienstleistungen für das Wärmedesign, um die sich entwickelnden Anforderungen des Ökosystems für das Laden von Elektrofahrzeugen zu unterstützen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.