Die Grundlagen von IO-Link und seine Nutzung zum Einstieg in das industrielle IoT

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-01-15

Herstellern und Anlagenmanagern wird zunehmend bewusst, welches Potenzial das Internet der Dinge (Internet of Things, IoT) und das industrielle Internet der Dinge (Industrial Internet of Things, IIoT) haben, wenn es um die Senkung von Kosten, die Optimierung von Prozessen, die Erhöhung der Sicherheit und die Erzielung höherer Ausrüstungsverfügbarkeit und besserer Qualität der Endprodukte geht. Die Betriebsingenieure und -techniker vor Ort können dieses Potenzial nur dann ausschöpfen, wenn Sie über eine effiziente Möglichkeit zur Bereitstellung und Vernetzung von Hunderten – wenn nicht gar Tausenden – intelligenter Sensoren und Aktoren verfügen, mit denen sich Daten zu Systemen und Prozesselementen erfassen lassen, die ursprünglich gar nicht für die Zweiwegekommunikation konzipiert worden waren.

Gleichzeitig – und das ist eine ebenso große Herausforderung – müssen derzeit bestehende Netzwerke und vernetzte Geräte und Systeme in IIoT-Netzwerke integriert werden, um ein akzeptables Maß an Interoperabilität auf allen Gebieten zu erreichen, und zwar mit möglichst niedrigen Kosten und geringer Systemkomplexität.

Der neue IO-Link-Standard für digitale Kommunikationsschnittstellen (IEC 61131-9) ist ein globaler Versuch, viele dieser Probleme hinsichtlich der Konnektivität von Sensoren und Aktoren zu lösen. Das mag in der Theorie einfach klingen, doch die Herausforderung besteht darin, dass viele Entwickler mit diesem relativ neuen Standard noch nicht vertraut sind und nicht wissen, wie er sich nutzen lässt.

Der vorliegende Artikel über IO-Link richtet sich an Betriebsingenieure und -techniker, die nach Wegen suchen, ein Sensornetzwerk schnell und funktionsfähig aufzubauen, sich aber gleichzeitig noch nicht mit dem neuen Standard auskennen. Wir möchten die Diskussion zu Fragen der IO-Link-Implementierung anregen und stellen dazu einige geeignete IO-Link-Systemkomponenten vor, die von Anbietern wie STMicroelectronics, Texas Instruments, Carlo Gavazzi, Phoenix Contact, Analog Devices und Omron stammen.

Was ist IO-Link?

IO-Link ist ein digitales kabelgestütztes oder kabelloses serielles Punkt-zu-Punkt-Kommunikationsprotokoll. Für Kabelverbindungen zwischen Sensoren und Aktoren setzt es auf das allgegenwärtige dreiadrige Kabel. Außerdem berücksichtigt es Geräte mit erhöhtem Leistungsbedarf, indem es die standardmäßige fünfadrige Schnittstelle mit einbezieht. Entwickelt wurde der Standard vom IO-Link-Konsortium. 2010 wurde er unter der Bezeichnung „Single-drop digital communication interface for small sensors and actuators“ (SDCI) in den Standard IEC 61131-9 für speicherprogrammierbare Steuerungen (SPS) integriert.

Der entscheidende Unterschied zwischen herkömmlichem I/O und IO-Link besteht darin, dass IO-Link vier Hauptklassen von Daten übertragen kann:

- Prozessdaten: Die Prozessdaten umfassen analoge Werte und Schaltzustände und werden zyklisch gesendet, also bei jedem Kommunikationszyklus.

- Wertstatus: Jeder Port hat einen Wertstatus (PortQualifier). Der Wertstatus gibt an, ob die Prozessdaten gültig oder ungültig sind. Der Wertstatus kann zusammen mit den Prozessdaten zyklisch übertragen werden.

- Gerätedaten: Dabei kann es sich um Parameter, Identifizierungsdaten und Diagnoseinformationen handeln. Sie werden azyklisch und auf Anforderung des IO-Link-Masters ausgetauscht. In die Geräte kann geschrieben werden, und die Geräte können auch ausgelesen werden.

- Ereignisse: Ereignisse sind azyklisch und können Fehlermeldungen (z. B. Kurzschluss), Warnungen/Wartungsdaten (z. B. Verunreinigung, Überhitzung) sein.

Beachten Sie, dass die Übertragung von Geräteparametern oder Ereignissen unabhängig von der zyklischen Übertragung der Prozessdaten erfolgt. Diese beiden Übertragungen beeinflussen oder beeinträchtigen sich nicht wechselseitig.

IO-Link benötigt keine speziellen Kabel und Steckverbindungen. Stattdessen ist laut Spezifikation die Nutzung von ungeschirmten Kabeln mit drei oder fünf Leitungsadern und einer maximalen Länge von 20 Metern (m) vorgesehen. Standardmäßig werden Rundsteckverbinder der Typen M5, M8 und M12 verwendet.

Für den Anschlusstyp mit drei Adern, der in der IO-Link-Fachsprache „Port Class A“ heißt, wird eine der drei Adern für die Kommunikation, eine für die Stromversorgung der Geräteelektronik und eine als gemeinsames Referenzpotenzial genutzt. Mit einer solchen Verbindung kann ein maximaler Stromausgang von 200 Milliampere (mA) bereitgestellt werden. Die Spezifikation sieht auch einen Steckverbinder mit vier Pins vor, wobei der vierte Pin der zusätzlichen Signalleitung gemäß IEC 61131-2 dient. Seine Nutzung ist sowohl in den Mastern als auch in den Geräten optional.

Die oben erwähnte fünfadrige Verbindung trägt die Bezeichnung „Port Class B“. Sie ermöglicht den Einsatz von Geräten (in der Regel Aktoren), die zusätzlichen Strom von einer unabhängigen, galvanisch isolierten 24-Volt-Quelle beziehen müssen.

Eines der besonderen Merkmale von IO-Link ist seine Feldbusneutralität. Sie ermöglicht die Einbindung der IO-Link-Funktionalität in nahezu jeden Feldbus. Sowohl die standardisierten Zuordnungen in Feldbussen wie Profibus, Profinet, EtherCAT und Sercos als auch herstellerspezifische Zuordnungen für EtherNet/IP, CANopen, Modbus, CC-Link und AS-Interface können von IO-Link verwendet werden.

Diese Feldbusneutralität verdankt sich der Tatsache, dass jedes IO-Link-Gerät über eine IO-Gerätebeschreibung (IO Device Description, IODD) verfügt, die unabhängig vom jeweiligen Feldbus oder Controller ist. Die IODD enthält Informationen über das Gerät, zum Beispiel Hersteller, Modellnummer, Seriennummer, Gerätetyp und Parameterdetails.

Konfigurationselemente eines IO-Link-Systems

Ein IO-Link-System besteht aus einem IO-Link-Master und IO-Link-Geräten, zum Beispiel Sensoren und Aktoren (Abbildung 1). Alle IO-Link-Geräte sind mit einem IO-Link-Master verbunden.

Abbildung 1: Ein IO-Link-System besteht aus einer Steuerung (Controller, hier schwarz umrandet) und einem IO-Link-Master (bzw. mehreren Mastern), der über einfache standardmäßige drei- oder fünfadrige Kabel mit IO-Link-Geräten wie etwa Sensoren und Aktoren verbunden ist. (Bildquelle: IO-Link Community)

Abbildung 1: Ein IO-Link-System besteht aus einer Steuerung (Controller, hier schwarz umrandet) und einem IO-Link-Master (bzw. mehreren Mastern), der über einfache standardmäßige drei- oder fünfadrige Kabel mit IO-Link-Geräten wie etwa Sensoren und Aktoren verbunden ist. (Bildquelle: IO-Link Community)

Der Controller in einem IO-Link-System wird durch den Kommunikations-Master und die CPU konfiguriert. Er führt das Benutzerprogramm aus und ist für den I/O-Austausch mit dem IO-Link-Master verantwortlich.

Die IO-Link-Master-Einheit ist als Slave mit dem Controller verbunden, über Feldbusse wie EtherCAT, Profibus oder Omron NX-Bus (Abbildung 2). Diese Einheit übernimmt die IO-Link-Kommunikation mit den IO-Link-Geräten.

Abbildung 2: Die IO-Link-Master-Einheit besitzt mehrere Ports, über die sie 1:1 mit mehreren IO-Link-Sensoren und -Aktoren verbunden werden kann. (Bildquelle: IO-Link Community)

Abbildung 2: Die IO-Link-Master-Einheit besitzt mehrere Ports, über die sie 1:1 mit mehreren IO-Link-Sensoren und -Aktoren verbunden werden kann. (Bildquelle: IO-Link Community)

Tritt ein Ereignis auf, signalisiert das Gerät das Vorhandensein dieses Ereignisses an den Master. Der Master liest dann das Ereignis aus. Über den IO-Link-Master werden Fehlermeldungen von dem Gerät zu dem Controller oder zu einer Mensch-Maschine-Schnittstelle (HMI) übertragen. Der IO-Link-Master kann auch eigenständig Ereignisse und Statusmeldungen übertragen. Beispiele für solche Ereignisse sind Kabelbrüche oder Kommunikationsausfälle.

Jeder Port eines IO-Link-Masters kann sowohl binäre Schaltsignale als auch analoge Werte (z. B, 8 Bit, 12 Bit, 16 Bit) verarbeiten. Die serielle IO-Link-Kommunikation erfolgt über denselben Port. Neben der einfachen Verkabelung bietet IO-Link als weitere Vorteile automatisierte Parametereinstellung und umfangreiche Diagnosefunktionen.

Beim IO-Link-Standard sind zwei Byte an Prozessdaten pro Zyklus verfügbar. Die Übertragung zwischen IO-Link-Master und -Gerät dauert 400 Mikrosekunden (μs) bei einer Geschwindigkeit von 230 Kilobaud (kBaud). Benutzer können die Größe des Datenrahmens steuern, weshalb bei einer geringeren Zykluszeit auch größere Prozessdatenlängen bis zu 32 Byte übertragen werden können.

Um zu gewährleisten, dass die Parameterdaten eines Geräts nicht verloren gehen, wenn das Gerät ersetzt wird, können dessen Daten auch automatisch direkt im IO-Link-Master gespeichert werden. Wird dann ein neues, identisches Ersatzgerät angeschlossen, werden die Parameter des vorherigen Geräts automatisch auf das neue Gerät übertragen.

Ein gutes Beispiel für die Funktionalität des Masters liefert das Demoboard STEVAL-IFP016V2 von STMicroelectronics, ein IO-Link-Kommunikations-Master-Transceiver (Abbildung 3). Dieses Board bietet einen STMicroelectronics L6360 IO-Link-Master-Port, der als Kommunikations-Transceiver für mehrere I/O-Geräte fungiert: Er ist nicht nur ein IO-Link-Master-Port, sondern auch kompatibel mit dem Standard-I/O-Modus. Das Board wird über eine Schnittstelle mit einem externen Mikrocontroller verbunden und veranschaulicht die Fähigkeiten des monolithischen IO-Link-Masters L6360 als Kommunikations-Transceiver für mehrere I/Os.

Abbildung 3: Das Demoboard STEVAL-IFP016V2 verfügt über einen L6360 IO-Link-Master-Port (Bildmitte) und veranschaulicht die Fähigkeiten des monolithischen IO-Link-Masters L6360 als Kommunikations-Transceiver für mehrere I/Os. (Bildquelle: STMicroelectronics)

Abbildung 3: Das Demoboard STEVAL-IFP016V2 verfügt über einen L6360 IO-Link-Master-Port (Bildmitte) und veranschaulicht die Fähigkeiten des monolithischen IO-Link-Masters L6360 als Kommunikations-Transceiver für mehrere I/Os. (Bildquelle: STMicroelectronics)

Tipp: Fragen Sie beim Hersteller des Demoboards immer auch nach Gerber-Dateien für das jeweilige Board, um diese in die Systemarchitektur zu integrieren.

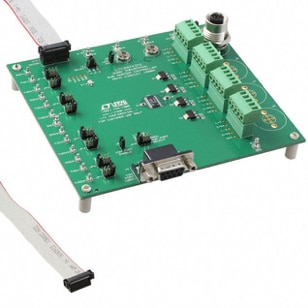

Ein weiteres Beispiel ist das Demoboard DC1880A von Analog Devices, das den Quad-IO-Link-Master LTC2874 mit Hot-Swap-Controller und Physical-Layer-Schnittstelle (PHY) enthält. Der LTC2874 lässt sich in speziellen Fällen auch für die Versorgung von seriellen I/O-Geräten (SIOs) mit höheren Strompegeln konfigurieren (Abbildung 4).1

Abbildung 4: Das DC1880A ist ein Demoboard mit dem Quad-Hot-Swap-Controller LTC2874 mit PHY zur Nutzung als IO-Link-Master. (Bildquelle: Analog Devices)

Abbildung 4: Das DC1880A ist ein Demoboard mit dem Quad-Hot-Swap-Controller LTC2874 mit PHY zur Nutzung als IO-Link-Master. (Bildquelle: Analog Devices)

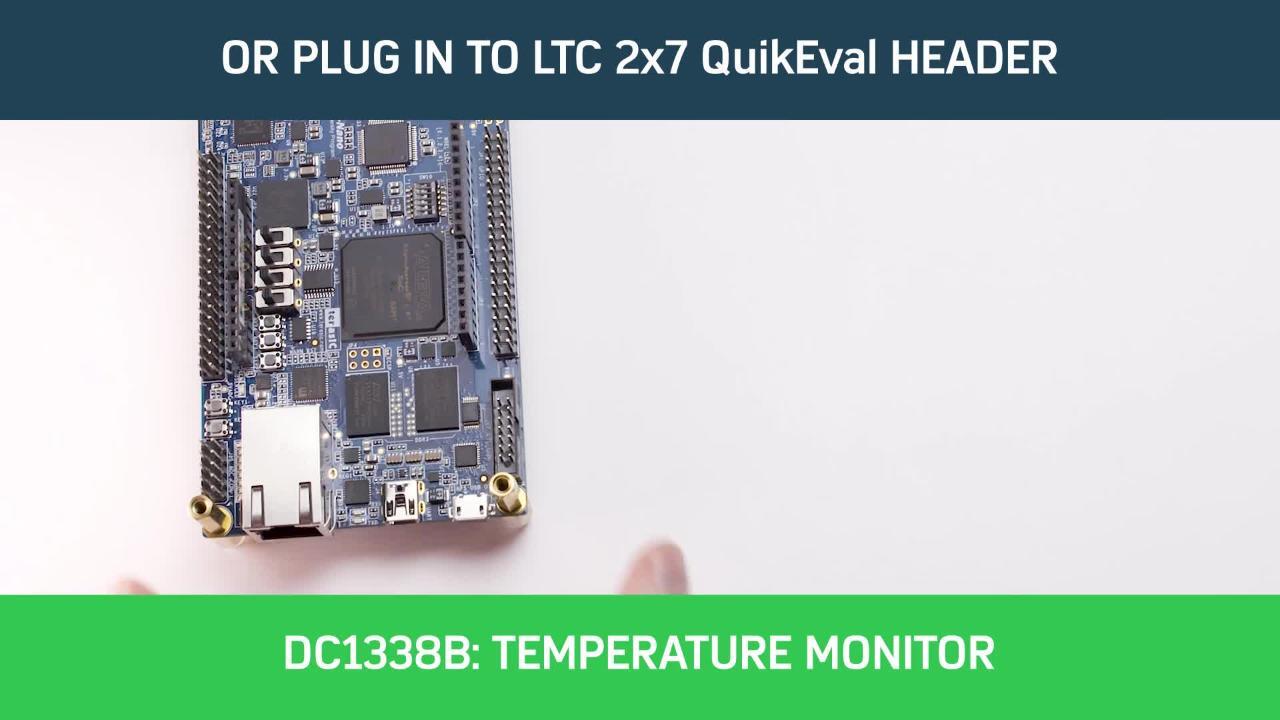

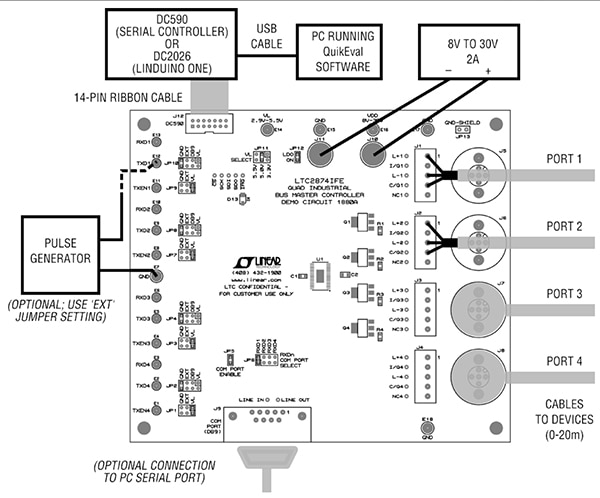

Das Board wird extern gespeist und nutzt das serielle USB-Controller-Board DC590B zur Kommunikation mit dem LTC2874 über das SPI-Protokoll (Abbildung 5). Das mit dem isolierten DC2026C Linduino One von Arduino kompatible Demoboard vervollständigt die Software-Support-Palette des IO-Link-Systems.

Abbildung 5: Zur Nutzung des Demoboards DC1880A müssen Sie die zugehörige Evaluierungssoftware herunterladen, das DC590B-Board an den PC anschließen und das DC1880A-Board mit dem DC590B-Board verbinden. (Bildquelle: Analog Devices)

Abbildung 5: Zur Nutzung des Demoboards DC1880A müssen Sie die zugehörige Evaluierungssoftware herunterladen, das DC590B-Board an den PC anschließen und das DC1880A-Board mit dem DC590B-Board verbinden. (Bildquelle: Analog Devices)

Zur Nutzung des Demoboards DC1880A müssen Sie die QuickEval-Software herunterladen, das DC590B-Board mit einem standardmäßigen USB-A/B-Kabel an den PC anschließen und dann das DC1880A-Board mit dem DC590B-Board verbinden, wozu Sie das 14-adrige Flachbandkabel aus dem Lieferumfang des DC590B-Boards verwenden. Mithilfe der Jumper auf dem DC1880A-Board lassen sich die verschiedenen Spannungen einstellen, die an den Logic Supply-(VL)-Spannungs-Pins zur Versorgung des DC590-Boards und des DC1880A-Boards anliegen. Der Einschaltvorgang erfolgt in mehreren Phasen. Vor dem Anlegen der Eingangsspannung müssen Sie sicherstellen, dass diese weniger als 40 Volt beträgt und dass die Versorgung deaktiviert ist, bevor Sie die Verbindung herstellen.

IO-Link-Einschaltprozess

Beim Einschalten eines IO-Link-Masters wie dem LTC2874 fragt dieser jedes verbundene Gerät ab, um den richtigen Betriebsmodus des Geräts zu ermitteln. Dies ermöglicht die nahtlose Integration einer Mischung von älteren und IO-Link-fähigen Geräten in ein und dasselbe System. Zum Beispiel erfolgt die Einstellung der LTC2874-Ports als ein standardmäßiger I/O-Port (SIO) (Port 4) mit L+ Hot Swap und drei Hochstrom-Ports (SIO+) (Abbildung 6).

Abbildung 6: Der Quad-IO-Link-Master LTC2874 in einer Konfiguration mit drei Hochstrom-SIO-Ports (SIO+) und einem Normalstrom-SIO-Port (Port 4) mit L+ Hot Swap. (Bildquelle: Analog Devices)

Abbildung 6: Der Quad-IO-Link-Master LTC2874 in einer Konfiguration mit drei Hochstrom-SIO-Ports (SIO+) und einem Normalstrom-SIO-Port (Port 4) mit L+ Hot Swap. (Bildquelle: Analog Devices)

Beliebige hohe Ströme – zum LTC2874-Betrieb im SIO+-Modus – lassen sich erreichen, indem die Hot-Swap-Kanäle als SIO-Treiber mit höheren Strompegeln umkonfiguriert werden. Der LTC2874 verfügt über einen Nennstrom für Kommunikation oder Signalübertragung (CQ) von 110 mA. Höhere Ströme bis zu 440 mA lassen sich durch Parallelschaltung von SIO-Kanälen erzielen. Beachten Sie, dass damit die IO-Link-Spezifikation eines maximalen Ausgangsstroms von 200 mA überschritten wird. Entscheidet sich ein Entwickler für diese Überschreitung der 200-mA-Grenze, sind zwar die IO-Link-Funktionen und -Kapazitäten weiter verfügbar, doch es stellt einen Verstoß gegen die Standardanforderungen dar.

Wenn es um IO-Link-Schnittstellen für die industrielle Punkt-zu-Punkt-Kommunikation geht, bietet Texas Instruments seine SN65HVD101EVMeine IO-Link-Schnittstellen-Evaluierungskarte für die Transceiver SN65HVD101 und SN65HVD102 an. Mit dieser Karte können Konstrukteure die Leistung dieser Komponenten evaluieren und die Entwicklung und Analyse mit diesen beiden IO-Link PHY-Geräten beschleunigen.

Die IO-Link-PHYs SN65HVD101 und SN65HV2102 dienen der Implementierung der IO-Link-Schnittstelle für die industrielle Punkt-zu-Punkt-Kommunikation. Wenn die Geräte mit einem IO-Link-Master verbunden sind, reagieren sie auf die vom Master initiierte Kommunikation. Diese PHY-Geräte tauschen dann Daten mit dem Master-Knoten aus und bilden dabei eine vollständige physische Schicht für die bidirektionale Kommunikation.

Zu den voll ausgestatteten und sofort einsatzbereiten IO-Link-Mastern zählt der zur DIN-Schienen-Montage vorgesehene Achtkanal-IO-Link-Master 1072839 IOL MA8 EIP DI8 von Phoenix Contact (Abbildung 7).

Abbildung 7: Der Achtkanal-IO-Link-Master 1072839 von Phoenix Contact wird auf einer DIN-Schiene montiert und bildet ein Gateway von IO-Link zu EtherNet/IP und Modbus TCP. (Bildquelle: Phoenix Contact)

Abbildung 7: Der Achtkanal-IO-Link-Master 1072839 von Phoenix Contact wird auf einer DIN-Schiene montiert und bildet ein Gateway von IO-Link zu EtherNet/IP und Modbus TCP. (Bildquelle: Phoenix Contact)

Der IOL MA8 EIP DI8 bildet ein vollständiges Gateway von IO-Link zu EtherNet/IP und Modbus TCP und kann zur Verbindung von maximal acht IO-Link-Sensoren mit webbasierter Verwaltung genutzt werden (Abbildung 8). Er bietet zwei als Switch klassifizierte Ethernet-Ports, Status-LEDs und benutzerfreundliche Steckverbinder für Strom und IO-Link-Ports.

Abbildung 8: Eine Web-Schnittstelle zum IO-Link-Master bietet umfassende Steuerungs- und Diagnosemöglichkeiten für alle verbundenen IO-Link-Geräte. (Bildquelle: Phoenix Contact)

Abbildung 8: Eine Web-Schnittstelle zum IO-Link-Master bietet umfassende Steuerungs- und Diagnosemöglichkeiten für alle verbundenen IO-Link-Geräte. (Bildquelle: Phoenix Contact)

Der volle Zugriff auf alle IO-Link-Geräte wird über die Web-Schnittstelle ermöglicht. Um beispielsweise auf die Diagnoseseiten der Web-Schnittstelle zuzugreifen, muss sich der Benutzer lediglich beim IOL MA8 EIP DI8 anmelden, auf die Registerkarte „Diagnostics“ (Diagnose) klicken und dann auf die gewünschte Unterregisterkarte. Zum Anzeigen der in Abbildung 8 gezeigten Seite „IO-Link Diagnostics“ (IO-Link-Diagnose) klickt der Benutzer einfach auf die Unterregisterkarte „IO-Link“.

IO-Link-Sensoren

Dank IO-Link steht Entwicklern eine Möglichkeit zur Verfügung, Daten direkt vom Sensor effizient an ein Steuerungssystem zu liefern. Die Flexibilität der IO-Link-fähigen Sensoren erlaubt einen effektiveren Betrieb von Anlagen, da der Steuerung Diagnosedaten zur Verfügung stehen. Zusätzlich zu ihrer eigentlichen Sensorfunktion, etwa dem Erkennen von Gegenständen auf einem Förderband, können die richtigen Sensoren bei strategisch überlegter Platzierung detaillierte und präzise Angaben zum Zustand der gesamten Anlage liefern. Diese Angaben werden im IIoT genutzt, um die Ausrüstungsverfügbarkeit zu erhöhen und die Gesamtproduktivität zu steigern, indem Ausfälle prognostiziert werden, noch bevor sie auftreten.

Die Sensoroptionen für IO-Link sind enorm vielfältig. So bietet zum Beispiel der Hersteller Carlo Gavazzi einen besonders robusten kapazitiven Näherungssensor an, den CA18CAN12BPA2IO. Der Sensor hat eine Reaktionszeit von unter 10 Millisekunden (ms) und arbeitet mit der vierten Generation der vom Hersteller entwickelten TripleshieldTM-Technologie. Diese sorgt für verbesserte Immunität gegenüber elektromagnetischen Interferenzen (EMI), insbesondere bei Frequenzantrieben, und verbessert den Schutz vor Feuchtigkeit und Staub (Abbildung 9).

Abbildung 9: Der kapazitive Näherungssensor CA18CAN12BPA2IO des Herstellers Carlo Gavazzi ist eine neue Generation von I/O-Sensoren der CA18CA-Baureihe. Er bietet verbesserte EMI-Immunität, insbesondere für Frequenzantriebe, sowie verbesserten Schutz vor Feuchtigkeit und Staub. (Bildquelle: Carlo Gavazzi)

Abbildung 9: Der kapazitive Näherungssensor CA18CAN12BPA2IO des Herstellers Carlo Gavazzi ist eine neue Generation von I/O-Sensoren der CA18CA-Baureihe. Er bietet verbesserte EMI-Immunität, insbesondere für Frequenzantriebe, sowie verbesserten Schutz vor Feuchtigkeit und Staub. (Bildquelle: Carlo Gavazzi)

Der Sensor erfüllt die IP69K-Testanforderungen gemäß DIN 40050-9 für Hochdruck- und Hochtemperatur-Wash-Down-Anwendungen. Er wird mit einer Kabellänge von 2 Metern (m) ausgeliefert und hat einen Erfassungsbereich von 2 bis 10 mm (bei bündiger Montage) bzw. von 3 bis 15 mm (bei nicht bündiger Montage).

Zu den über die IO-Link-Schnittstelle einstellbaren Parametern zählen:

- Erfassungsabstand und Hysterese

- Erfassungsmodi: Einzelpunkt-, Zweipunkt- oder Fenstermodus

- Timerfunktionen wie: Einschaltverzögerung, Abschaltverzögerung, One-Shot bei Phasenanschnitt oder Phasenabschnitt

- Logikfunktionen wie: AND, OR, X-OR und SR-FF

- Externer Eingang

- Protokollierungsfunktionen: Maximaltemperaturen, Minimaltemperaturen, Betriebsstunden, Betriebszyklen, Einschaltzyklen, Minuten oberhalb der Maximaltemperatur und Minuten unterhalb der Maximaltemperatur sowie weitere

Es sollte angemerkt werden, dass diese Sensoren – wie alle IO-Link-Sensoren – wie Standardsensoren funktionieren, wenn sie nicht mit einem IO-Link-fähigen Steuerungssystem verbunden sind. Daher können Anwender die gleichen Sensoren für Standard-I/O-Anwendungen wie auch für IO-Link-Anwendungen einsetzen, wodurch sich der Auswahlprozess vereinfacht und die Lagerhaltungskosten sinken.

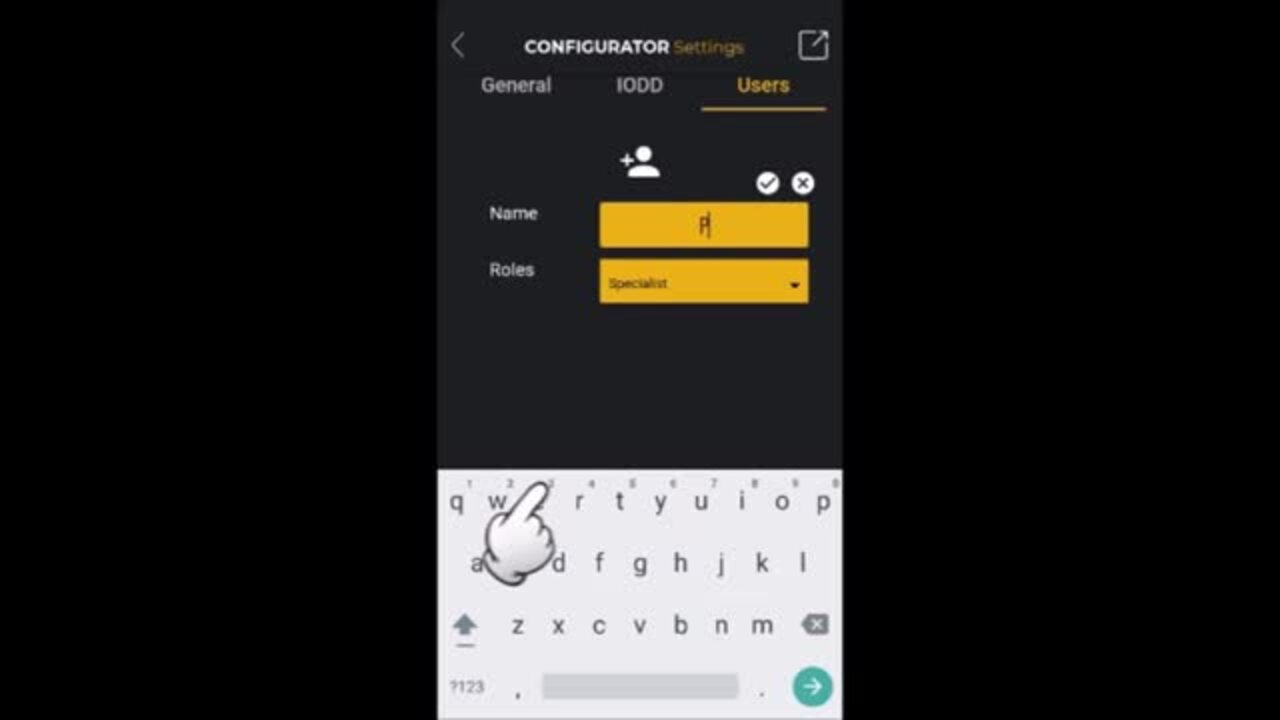

Falls kein PC oder Laptop verfügbar ist, steht mit dem IO-Link Smart Configurator SCTL55 von Carlo Gavazzi ein portables, energieautarkes Gerät zur Verfügung, mit dem sich die Sensorparameter modifizieren und optimieren lassen. Es erlaubt die Nutzung der verfügbaren Daten zur Verbesserung von Prozessen und zur Unterstützung der vorausschauenden Wartung (Abbildung 10).

Abbildung 10: Der Smart Configurator für IO-Link-Sensoren von Carlo Gavazzi kann auf Sensordaten zugreifen und die Sensorparameter verwalten. (Bildquelle: Carlo Gavazzi)

Abbildung 10: Der Smart Configurator für IO-Link-Sensoren von Carlo Gavazzi kann auf Sensordaten zugreifen und die Sensorparameter verwalten. (Bildquelle: Carlo Gavazzi)

Dank eines hochauflösenden 5,5-Zoll-Touchscreen-Displays und spezieller Apps stehen den Benutzern des Smart Configurator erweiterte Diagnose- und Fehlersuchfunktionen zur Verfügung. Außerdem können sie Daten wie Betriebsstunden, Anzahl der Erkennungen, Betriebszyklen und Alarme abrufen.

Modernisierung älterer automatisierter Produktionssysteme durch IO-Link

Laut IO-Link-Standard ist die Modernisierung bestehender Systeme mit vorhandenen Feldbusstrukturen möglich, sofern für das jeweilige Bussystem die Systemzuordnung von IO-Link bereits implementiert wurde. Eine Erweiterung vorhandener Bussysteme ist möglich. Zum Datenaustausch zwischen einem IO‐Link-Gerät und einer SPS führt der IO‐Link-Master die Zuordnung der IO‐Link-Daten zum verwendeten Feldbus durch.

Nicht IO-Link-fähige Sensoren können mit einem IO-Link-Master verbunden werden, wenn sie über standardmäßige PNP-Ausgänge oder Push-Pull-Ausgänge verfügen. Es werden keine speziellen IO-Link-Kabel oder -Steckverbinder benötigt.

Fazit

Angesichts des schnellen Vormarsches von IIoT-Anwendungen benötigen Entwickler eine standardisierte Möglichkeit zur schnellen Bereitstellung und Vernetzung intelligenter Sensoren und Aktoren. Diese Standardisierung liefert IO-Link mit einer benutzerfreundlichen digitalen Schnittstelle.

Wie in diesem Artikel gezeigt, stehen Entwicklern eine ganze Reihe von sofort einsatzbereiten Lösungen zur Verfügung, mit denen sie sich schnell mit der Funktionsweise von IO-Link-Geräten vertraut machen und diese evaluieren und effizient bereitstellen können. Dadurch können sie das IIoT-Versprechen hinsichtlich verbesserter Prozesse, effizienterer Produktion, erhöhter Sicherheit und reduzierter Ausfallzeiten Realität werden lassen.

Literatur

- Quad IO-Link master with higher current SIO channels ADI Power by Linear, Design Note 566, Eric Benedict - 29. November 2017

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.