Von IO-Link 1.0 zu IO-Link 1.1

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-11-03

Seit Jahrzehnten im industriellen I/O-Bereich weit verbreitet, haben die letzten Jahre zu einem dramatischen Anstieg der IO-Link-Akzeptanz geführt. Wie im Digi-Key-Artikel „Was ist IO-Link 1-1 und wie wird es verwendet?“ erläutert, verleiht der offene Standard IEC 61131-9 (bezeichnet als IO-Link) der Internationalen Elektrotechnischen Kommission den Automatisierungskomponenten eine einfach zu verwendende Vernetzung. Es handelt sich dabei um eine digitale Kommunikationsschnittstelle (SDCI) zur Vernetzung kleiner Sensoren und Aktoren, die als Feldgeräte oder Sekundärgeräte bezeichnet werden, mit IO-Link-Controller-Hubs oder Primärgeräten und weiter mit dem Rest der Automatisierungsanlage. Einer der Vorteile von IO-Link besteht darin, dass für diese Verbindungen gewöhnliche ungeschirmte Kabel (bis 20 m Länge mit drei bis fünf Leitersträngen) verwendet werden können.

In diesem Artikel werden die drei IO-Link-Funktionen, die in der Version 1.1 neu sind, ausführlicher erläutert:

- IO-Link 1.1 ermöglicht die Sicherung von Daten, so dass das Anlagenpersonal Geräteparameter speichern und wiederverwenden kann

- IO-Link 1.1 kann Datenbreiten bis zu 32 Byte pro Port verarbeiten

- IO-Link 1.1 ermöglicht Datenraten von 230,4 kbaud über IO-Link-1.1-Primärgeräte

Abbildung 1: IO-Link-Kommunikation erlaubt R.A JONES eine genauere Überwachung von Sensoren bezüglich Leistung, Wartung und Änderung von Parametern über Rezepte. Dies sagte Nate Smith, Manager für Innovationsingenieure. Tatsächlich entwickelt sich IO-Link schnell zu einem führenden Industriestandard für die Kommunikation mit Feldgeräten (Sekundärgeräten) in der Automatisierung. (Bildquelle: R.A JONES)

Abbildung 1: IO-Link-Kommunikation erlaubt R.A JONES eine genauere Überwachung von Sensoren bezüglich Leistung, Wartung und Änderung von Parametern über Rezepte. Dies sagte Nate Smith, Manager für Innovationsingenieure. Tatsächlich entwickelt sich IO-Link schnell zu einem führenden Industriestandard für die Kommunikation mit Feldgeräten (Sekundärgeräten) in der Automatisierung. (Bildquelle: R.A JONES)

IO-Link 1.1 als Server für Parameterzuweisungen

Die Steuerungsintegration von IO-Link-Komponenten erfolgt durch Konfigurationssoftware, die die standardisierten IO-Device-Description-Dateien (IODD) nutzt, die mit jeder IO-Link-Komponente verknüpft sind. Diese IODD-Dateien (in denen das Modell der Komponente, die Betriebsbereiche, Daten zur Unterstützung von Diagnosefunktionen und Symbole zur Anzeige auf HMIs und GUIs gespeichert sind) sind .xml-Dateien, die vom Komponentenhersteller zur Unterstützung von IO-Link V1.0 und V1.1 über seine eigenen Websites und ioddfinder.io-link.com bereitgestellt werden.

Neu in IO-Link 1.1 ist die Fähigkeit einiger IO-Link-1.1-Primärgeräte, IODD-Dateien und ergänzende Daten lokal zu speichern, um Serverfunktionen zur Parameterzuweisung für andere Geräte im Netzwerk bereitzustellen. Vor dieser Funktion (und in älteren IO-Link-Installationen) waren Endbenutzer, die ein neues oder Ersatzfeldgerät eintauschen mussten, gezwungen, dieses Gerät zunächst zu konfigurieren - in der Regel, indem sie es an den USB-Port eines PCs anschlossen und die Einstellungen manuell über Software durchführten.

Ein weiterer Vorteil dieses Aspekts von 1.1 besteht darin, dass die Endbenutzer nun (in vielen Fällen) vergleichbare IO-Link-Edge-Geräte verschiedener Hersteller im Hotswap-Verfahren austauschen können, wodurch eine größere Auswahl an grundsätzlich austauschbaren Geräten leichter zugänglich wird. Das ist besonders nützlich für den Notfall-Austausch defekter oder beschädigter Sensoren an Produktionslinien für die Massenproduktion.

Besonderheiten der höheren Kommunikationsgeschwindigkeit von IO-Link 1.1

Ein weiteres, in Version 1.1 neu hinzugekommenes IO-Link-Merkmal, ist COM3, ein Kommunikationsmodus mit einer Rate, die fortgeschrittenere Feldgerätefunktionen unterstützt. Die Datenrate der COM3-SDCI-Kommunikation ist mit bis zu 230,4 kbit/s spezifiziert (230,4 kbaud). Das bedeutet, dass die neueste IO-Link-Iteration (1.1.3) mit Verbesserungen kommt, um den letzten verbliebenen Einwand gegen IO-Link zu beheben - dass der Standard für eine moderne Automatisierung nicht ausreichend schnell ist.

Genauer gesagt kann Version 1.1.3 Zykluszeiten zur Unterstützung der Echtzeitkommunikation für die zyklisch übertragenen Prozessdaten vermitteln, die im vorherigen Digi-Key-Artikel zu diesem Thema beschrieben wurden; in einigen Fällen sogar bis zu Sub-ms-Zyklen. Prozessdaten, die für Echtzeit-Bandbreite (in Kilobytes pro Sekunde (kB/s)) übertragen werden, hängen von der Zeit ab, die das Primärgerät benötigt, um eine Nachricht vom Gerät anzufordern, von einer Schaltverzögerung für die Änderung der Kommunikationsrichtung, von der Zeit, die das Feldgerät benötigt, um zu antworten, und von einer weiteren Schaltverzögerung für die Änderung der Kommunikationsrichtung.

Es ist hilfreich, etwas Hintergrundwissen über die physikalischen Mikrocontrollerschaltungen (in einigen Fällen eigenständige ICs) zu haben, um zu verstehen, wie IO-Link-Komponenten diese Kommunikation ausführen. Innerhalb des Primärgeräts und des sekundären Feldgerätes befinden sich Schaltkreise, die als universelle asynchrone Empfänger und Sender(UARTs) bezeichnet werden und Daten zur Übertragung in Pakete („Frames“) bündeln. Diese Frames sind 11 Bit lang - wobei ein Bit zur Kommunikation von Start, acht Bit (in den IO-Link-Spezifikationen und der offiziellen Literatur auch als Oktett bezeichnet) zur Übertragung tatsächlicher Prozessdaten und zwei weitere zur Kommunikation von Parität und Stopp verwendet werden.

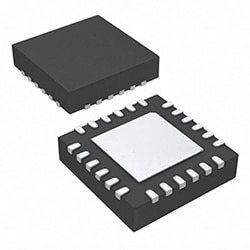

Abbildung 2: Der MAX14827AATG+ von Maxim Integrated ist ein IO-Link-Transceiver mit niedrigem Stromverbrauch und zwei Treibern für die Integration in IO-Link-Geräte. Eine Dreidraht-UART-Schnittstelle ermöglicht eine IO-Link-Vernetzung mit dem Mikrocontroller-UART, und ein Multiplex-UART/SPI ermöglicht die Verwendung einer seriellen Mikrocontroller-Schnittstelle für gemeinsame UART- und SPI-Funktionen. (Bildquelle: Maxim Integrated)

Abbildung 2: Der MAX14827AATG+ von Maxim Integrated ist ein IO-Link-Transceiver mit niedrigem Stromverbrauch und zwei Treibern für die Integration in IO-Link-Geräte. Eine Dreidraht-UART-Schnittstelle ermöglicht eine IO-Link-Vernetzung mit dem Mikrocontroller-UART, und ein Multiplex-UART/SPI ermöglicht die Verwendung einer seriellen Mikrocontroller-Schnittstelle für gemeinsame UART- und SPI-Funktionen. (Bildquelle: Maxim Integrated)

Gemäß Tabelle 9 der IO-Link-1.1.3-Spezifikationen vom Juni 2019 benötigt eine IO-Link-COM3-Anordnung 4,34 µs für die Übertragung jedes Bits. Diese Zeit und die Verzögerungen zwischen den Paketen sowohl im Primär- als auch im Sekundärgerät (bis zu 4,34 µs für das Primärgerät bzw. das Dreifache davon für das Sekundärgerät) sowie 4,34 µs bis 43,0 µs für die Umschaltverzögerung in der Kommunikationsrichtung ergeben eine Datenübertragungsrate im schlimmsten Fall von Sub-ms, die für anspruchsvolle industrielle Anwendungen immer noch völlig ausreichend ist.

Der Joker (mit dramatischem Einfluss auf die Echtzeit-Bandbreite) ist der für das IO-Link-Netzwerk gewählte Nachrichten-Sequenztyp. Verschiedene Sequenztypen ermöglichen unterschiedliche Mengen an azyklischer oder On-Demand-Datenübertragung. Um also die Echtzeit-Bandbreite einer IO-Link-Anordnung abzuschätzen, müssen bei den Berechnungen sowohl die Prozessdaten als auch die azyklischen Daten berücksichtigt werden, die vom System-Messaging zugelassen werden. Einige Typen definieren feste Prozess- und azyklische On-Demand-Oktettwerte, während andere es dem Anbieter oder Anwender ermöglichen, Prozessdaten-Oktetts auf einen Wert zwischen 1 und 32 und azyklische Daten-Oktetts auf 1, 2, 8 oder 32 zu setzen. Kurz gesagt: Systeme, die weniger Daten bewegen müssen, haben schnellere Zykluszeiten.

Die Analyse aller oben genannten Faktoren ergibt Echtzeit-Bandbreite - definiert durch (nur) übertragene Prozessdaten (in kbit) geteilt durch die berechnete Gesamtzykluszeit in kbit/s. Bei nur einem azyklischen Datenoktett (1x8) und 32 Prozessdatenoktetten (32x8) beträgt die Zykluszeit beispielsweise etwas mehr als ein paar Millisekunden und die Bandbreite mehr als 100 kbit/s.

Alle neuen IO-Link-1.1-Primärgeräte unterstützen COM3 und die Automatisierungskomponenten, die diese Datenrate nutzen - und passen sich automatisch an die Raten an, die die angeschlossenen Sekundärgeräte zufällig verwenden. Tatsächlich ist es üblich, Feldgeräte mit verschiedenen Zykluszeiten von einem Primärgerät aus laufen zu lassen, um den Einsatz von Sensoren und Aktoren verschiedener Ausbaustufen sowie inkrementelle Design-Upgrades zu ermöglichen. Stellantriebe, die die Datenrate von 230,4 kbaud von COM3 verwenden (normalerweise mit der im nächsten Abschnitt dieses Artikels behandelten Anschlussanordnung der Klasse B), umfassen sowohl fluidtechnische als auch elektromechanische Komponenten - einschließlich Pneumatikventile, Linearzylinder und Ventilblöcke sowie kleine Feldgeräte, die auf Schrittmotoren basieren. Zu den Sensoren, die am häufigsten COM3 verwenden, gehören Positions- und Wegsensoren sowie Farb-, Temperatur- und Drucksensoren, die in der Prozesssteuerung am weitesten verbreitet sind. Auch einige mechanische Schalter nutzen diesen COM3-Kommunikationsmodus.

Abbildung 3: Die intelligenten Sensoren der Serie HG-C1000L von Panasonic nutzen die COM3-Anschlüsse von IO-Link zur Unterstützung von Fernüberwachungs- und präventiven Wartungsroutinen. Die bordeigene Sensorlogik kann Normal-, Fehler-, Warnungs- und Alarmzustände erkennen. Diese Sensoren bieten auch die Möglichkeit, die Sensoreinstellungen und -vorgänge bei Bedarf schnell und per Fernzugriff zu konfigurieren. (Bildquelle: Panasonic Industrial Automation Sales)

Abbildung 3: Die intelligenten Sensoren der Serie HG-C1000L von Panasonic nutzen die COM3-Anschlüsse von IO-Link zur Unterstützung von Fernüberwachungs- und präventiven Wartungsroutinen. Die bordeigene Sensorlogik kann Normal-, Fehler-, Warnungs- und Alarmzustände erkennen. Diese Sensoren bieten auch die Möglichkeit, die Sensoreinstellungen und -vorgänge bei Bedarf schnell und per Fernzugriff zu konfigurieren. (Bildquelle: Panasonic Industrial Automation Sales)

Physikalische Verbindungen (einschließlich Datenports) von IO-Link 1.1

Betrachten Sie nun die Datenbreiten von IO-Link - bis zu 32 Byte pro Port für Prozessdaten. Alle aktivierten Ports an IO-Link-Primärgeräten sind so eingestellt, dass sie digitale Aus- und Eingänge verarbeiten oder als IO-Link-Punkt unter Verwendung eines UARTs im Halbduplex-Modus laufen (so dass Datenbits in Einzelbitsequenzen gesendet und empfangen werden). Eine typisches Vier-Port- oder Acht-Port-IO-Link-Primärgerät kann direkt mit mehreren Feldgeräten verbunden werden oder als Zwischen-Hub dienen - die Übertragungsbreite hängt dabei vom Primärgerät ab. Zu den Anschlüssen an ein typisches IO-Link-Feldgerät gehören die Versorgungsleiter L+ und M sowie C/Q1-Leiter, wobei letztere sowohl Prozessdaten als auch Daten zur Parametrierung, Konfiguration und Diagnose übertragen.

Abbildung 4: Intelligente Sensoren wie dieser SICK-Drucksensor mit IO-Link (ermöglicht den Anschluss über einen vier- oder fünfpoligen M12-Verbinder) können die mit einer manuellen Umprogrammierung verbundenen Ausfallzeiten und Fehler vermeiden. Das liegt daran, dass sie parametrische Bearbeitungen und Rekonfigurationen über die SPS der Maschine ermöglichen. Beachten Sie die Anschlüsse L+ und M sowie C/Q1 des IO-Link-Steckverbinders. (Bildquelle: SICK)

Abbildung 4: Intelligente Sensoren wie dieser SICK-Drucksensor mit IO-Link (ermöglicht den Anschluss über einen vier- oder fünfpoligen M12-Verbinder) können die mit einer manuellen Umprogrammierung verbundenen Ausfallzeiten und Fehler vermeiden. Das liegt daran, dass sie parametrische Bearbeitungen und Rekonfigurationen über die SPS der Maschine ermöglichen. Beachten Sie die Anschlüsse L+ und M sowie C/Q1 des IO-Link-Steckverbinders. (Bildquelle: SICK)

Etwas komplizierter wird die Sache hier dadurch, dass die IO-Link-Spezifikationen sowohl Klasse-A- als auch Klasse-B-Ports auf Primär- und Sekundärgeräten zulassen. Ports der Klasse A gemäß IEC 60947-5-2 sind nicht mit A-kodierten M12-Steckverbindern gemäß IEC 61076-2-101 zu verwechseln. Lesen Sie mehr über allgegenwärtige M12-Steckverbinder im Zusammenhang mit IO-Link im Digi-Key-Artikel „Die Grundlagen von IO-Link“. Kurz gesagt, die Pins 2 und 5 des IO-Link-Steckverbinders werden manchmal verwendet (und diese Verwendung variiert), während die Pins 1, 3 und 4 immer verwendet werden (wobei die Verwendung nur für letztere variiert). Anordnungen der Klasse A (basierend auf vierpoligen M5-, M8- oder M12-Steckverbindern) ermöglichen mehr I/O-Variationen und sogar einen Hochstromausgang zur Ansteuerung von Aktoren. Im Gegensatz dazu handelt es sich bei Anordnungen der Klasse B immer um fünfpolige M12-Verbindungen.

Unabhängig von der Klasse werden Buchsen an den Primärgeräten und Stecker an den sekundären Feldgeräten verwendet.

Die 32 Bytes pro Port für Prozessdaten sind nur ein Maximum, das für die fortschrittlichsten IO-Link-verbundenen Sensoren und Aktoren verwendet wird; und tatsächlich kann die Datenbreite eines sehr einfachen IO-Link-Sekundärgeräts wie eines Schalters nur ein Bit betragen. Dort, wo die eingestellte Datenbreite für die Anwendung nicht ausreicht, ermöglichen einige IO-Link-Primärgeräte eine fragmentierte Prozessdatenübertragung. Weitere Erweiterungsschemata für Datenkapazitäten von IO-Link umfassen die mehrfache Verwendung der Pin-4-Leiter für bidirektionale IO-Link- und Schalt-Kommunikation sowie die zweikanalige Datenübertragung, die parallel zu den Pin-4-IO-Link-Daten verläuft. Im letzteren Fall kann die Pin-2-Leitung gerätespezifische I/O- oder Schaltsignale übertragen (oft, wenn auch nicht immer mit der Zustandsüberwachung verbunden) und den IO-Link-Kanal für die Übertragung komplementärer Signale freigeben. Eine solche IO-Link-Zweikanal-Datenübertragung ermöglicht Echtzeit-Kommunikation ohne die mit entfernten SPSen verbundenen Verzögerungen (einschließlich Zykluszeiten), die wiederum Anwendungen unterstützen, die eine sofortige Analyse von und Reaktion auf Maschinen- oder Gerätezustände erfordern.

Fazit

Zu den drei in Version 1.1 neu hinzugekommenen IO-Link-Features gehören die Sicherung von Daten (zur Speicherung und Wiederverwendung von Geräteparametern), die Fähigkeit, Datenbreiten bis 32 Byte pro Port zu verarbeiten, und Datenübertragungsraten von 230,4 kbaud über Primärgeräte. Diese Eigenschaften haben die Einführung von IO-Link 1.1 für die industrielle Automatisierung weiter beschleunigt.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.