Nutzung von Haptik für eine verbesserte Wahrnehmung in Mensch-Maschine-Schnittstellen

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-08-30

Der Bedarf an effektiveren Mensch-Maschine-Schnittstellen (HMIs) und verbesserter Wahrnehmung treibt die Einführung von Haptik in Industrie-4.0-Anwendungen, in der Automobilbranche, in medizinischen und Erstversorgungssystemen, in Geräten des Internets der Dinge (IoT), in Wearables und anderen Verbrauchergeräten voran. So können haptische Geräte beispielsweise in VR- (Virtual Reality) oder AR-basierten (Augmented Reality) medizinischen Trainings- und Rehabilitations-Systemen Feedback geben oder sie können verbesserte Warnungen in einem Lenkrad liefern, um Fahrer über potenziell unsichere Bedingungen zu informieren. Haptik wird auch in Kombination mit anderen HMI-Technologien wie z. B. Ton eingesetzt, um immersivere und realistischere sensorische Schnittstellen zu schaffen.

Einige der Herausforderungen, denen sich Entwickler bei der Verwendung von Haptik stellen müssen, sind die Auswahl der richtigen Haptiktechnologie (ERM: Exzentrische Rotierende Masse oder LRA: Linearer Resonanzaktuator), die richtige Integration in ein System, um das gewünschte Maß an Feedback zu erreichen, die Ansteuerung und das Wissen, wie man die Vibrationen, das Geräuschverhalten und die Zuverlässigkeit testet.

Dieser Artikel beginnt mit einem kurzen Überblick über die Vorteile, die haptisches Feedback in verschiedenen Anwendungsszenarien bieten kann. Anschließend werden die Möglichkeiten der haptischen Technologie vorgestellt und Beispiele aus der Praxis für haptische Geräte von PUI Audio gezeigt. Es wird erörtert, wie haptische Geräte in Systeme integriert werden können, einschließlich eines Beispiels für einen haptischen Treiber-IC, und abschließend werden Methoden zur Prüfung der Vibrations- und Geräuschperformance beschrieben.

Multisensorische Schnittstellen

Haptik wird zunehmend in Kombination mit visuellem und auditivem Feedback eingesetzt, um multisensorische Umgebungen zu schaffen und die Interaktion zwischen Mensch und Maschine zu verbessern. Haptische Schnittstellen können Kleidung, Handschuhe, Touchscreens und andere Objekte wie mobile Geräte und Computermäuse sein.

Multisensorische Interaktion ist besonders nützlich in Umgebungen, in denen ein nicht-visuelles HMI-Element wie Haptik oder Ton es dem Benutzer ermöglichen kann, sich auf die jeweilige Aufgabe zu konzentrieren, z. B. bei der Fernsteuerung von Maschinen oder chirurgischen Werkzeugen oder beim Autofahren. Die Integration von Haptik in HMIs unterstützt auch die verbesserte manuelle Interaktion mit virtuellen Umgebungen oder ferngesteuerten Systemen. Um den größtmöglichen Nutzen aus der Integration von Haptik in eine Mensch-Maschine-Schnittstelle zu ziehen, müssen Entwickler die Kompromisse bei der Performance von Haptik-Technologien verstehen.

Technologien für haptische Geräte

Die gängigsten haptischen Technologien sind ERM und LRA. Ein ERM verwendet eine exzentrische Masse auf der Motorwelle, um eine Unwucht und daraus resultierende Vibrationen zu erzeugen. ERM-Komponenten werden mit relativ einfachen Gleichspannungen betrieben. Die Verwendung von Gleichstrom in Verbindung mit dem relativ einfachen mechanischen Aufbau hat mehrere Vor- und Nachteile:

Vorteile:

- Einfach anzusteuern

- Preisgünstig

- Flexibler Formfaktor

- Einfachere Systemintegration für einige Entwürfe

Nachteile:

- Hoher Energieverbrauch

- Langsame Reaktion

- Größere Lösung

Anstatt eine exzentrische Masse zu verwenden, um mehrachsige Schwingungen zu erzeugen, schwingt eine LRA-Komponente in einer linearen Bewegung unter Verwendung einer Schwingspule, eines Rundmagneten und einer Feder. LRA-Komponenten benötigen Wechselstromantriebe zur Versorgung der Schwingspule. Der Wechselstrom erzeugt in der Schwingspule ein variables Magnetfeld, das den Magneten auf und ab bewegt. Die Feder verbindet den Magneten mit dem Gerätegehäuse und überträgt die Schwingungsenergie auf das System. Da LRA-Komponenten auf einer Schwingspule basieren und nicht auf die in ERMs verwendeten Bürsten angewiesen sind, verbrauchen sie weniger Strom für eine bestimmte Schwingungsstärke. Das Bremsen kann durch Ansteuerung einer LRA-Komponente mit einer Phasenverschiebung von 180° erfolgen, was die Reaktionszeiten verkürzt.

LRA-Komponenten arbeiten effizient in relativ schmalen Resonanzbändern (normalerweise ±2 bis ±5 Hertz (Hz)). Aufgrund von Fertigungstoleranzen, Bauteilalterung, Umgebungsbedingungen und Montageerwägungen kann die genaue Resonanzfrequenz eines LRA-Bauteils variieren, was die Auslegung der Ansteuerschaltung erschwert. Die LRA-Haptik bietet Entwicklern im Vergleich zu ERM-Komponenten eine Reihe von Vor- und Nachteilen:

Vorteile:

- Schnellere Reaktionszeit

- Höherer Wirkungsgrad

- Höhere Beschleunigung

- Bremsen ist möglich

- Kann kleiner sein

Nachteile:

- Die Resonanzfrequenz kann variieren

- Anspruchsvolle Ansteuerung

- Höhere Kosten

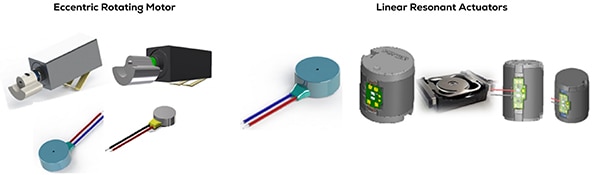

Zusätzlich zu den Unterschieden in ihrer Funktionsweise sind ERM- und LRA-Komponenten in verschiedenen Gehäuseformen erhältlich. ERM-Komponenten kommen in knopf- oder stabförmigen Gehäusen, während LRAs in knopfförmigen, prismatischen (rechteckigen) oder zylinderförmigen Gehäusen erhältlich sind (Abbildung 1). Knopfförmige ERM- und LRA-Komponenten haben in der Regel einen Durchmesser von etwa 8 Millimetern (mm) und eine Dicke von etwa 3 mm. ERM-Haptiken in Form von Stäben sind größer mit Abmessungen von etwa 12 mm Länge und 4 mm Breite.

Abbildung 1: ERMs sind in knopf- oder stabförmigen Gehäusen erhältlich, während LRAs in knopf-, zylinder- oder prismenförmigen Gehäusen angeboten werden. (Bildquelle: PUI Audio)

Abbildung 1: ERMs sind in knopf- oder stabförmigen Gehäusen erhältlich, während LRAs in knopf-, zylinder- oder prismenförmigen Gehäusen angeboten werden. (Bildquelle: PUI Audio)

Knopfförmige ERM-Komponenten

Für Anwendungen wie Wearables, die von einer knopfförmigen ERM-Komponente profitieren, können Entwickler den HD-EM0803-LW20-R von PUI Audio mit 8 mm Durchmesser und 3 mm Dicke verwenden. Zu den Spezifikationen des HD-EM0803-LW20-R gehören:

- Nenndrehzahl von 12.000 (±3.000) Umdrehungen pro Minute (U/min)

- Anschlusswiderstand von 38 Ohm (Ω) (±50%)

- Eingangsspannung von 3 Volt DC

- Nennstromaufnahme von 80 Milliampere (mA)

- Betriebstemperaturbereich von -20 bis +60 Grad Celsius (°C)

Für Geräte, die in schwierigeren thermischen Umgebungen betrieben werden müssen, können Entwickler den HD-EM1003-LW15-R verwenden, der für den Betrieb bei -30°C bis +70°C ausgelegt ist. Er hat die gleiche Nenndrehzahl und die gleiche Größe wie der HD-EM0803-LW20-R und weist einen Anschlusswiderstand von 46 Ω (±50%) bei einer Nennstromaufnahme von 85 mA auf. Diese beiden knopfförmigen ERM-Komponenten können mit positivem oder negativem Gleichstrom betrieben werden und sich im oder gegen den Uhrzeigersinn bewegen. Sie sind mit 20 mm langen Anschlussdrähten für flexible elektrische Verbindungen ausgestattet und erzeugen einen maximalen Geräuschpegel von 50 Dezibel (dBA).

Stabförmige ERMs

Der HD-EM1206-SC-R ist 12,4 mm lang und 3,8 mm breit. Er bietet eine Nenndrehzahl von 12.000 (±3.000) U/min, wenn er mit 3 Volt Gleichstrom betrieben wird. Er ist für den Betrieb von -20 bis +60 °C ausgelegt und erzeugt einen maximalen Geräuschpegel von 50 dBA. Für Designs, die einen geringeren Geräuschpegel erfordern, kann der HD-EM1204-SC-R verwendet werden (Abbildung 2). Dadurch wird ein maximaler Geräuschpegel von nur 45 dBA erreicht. Im Vergleich zum HD-EM1206-SC-R bietet er außerdem eine höhere Nenndrehzahl von 13.000 (±3.000) U/min und einen größeren Betriebstemperaturbereich von -30°C bis +70°C. Beide Komponenten haben einen geringen Anschlusswiderstand von 30 Ω (±20%) und eine Nennstromaufnahme von 90 mA.

Abbildung 2: Der ERM HD-EM1204-SC-R eignet sich für Anwendungen, die einen niedrigen Geräuschpegel erfordern. (Bildquelle: PUI Audio)

Abbildung 2: Der ERM HD-EM1204-SC-R eignet sich für Anwendungen, die einen niedrigen Geräuschpegel erfordern. (Bildquelle: PUI Audio)

LRA-Komponenten

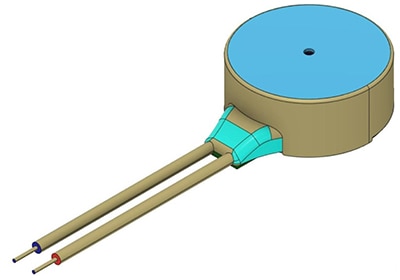

Für Designs, die schnellere Reaktionszeiten, höhere Energieeffizienz und stärkere Vibrationen erfordern, kann der LRA-Baustein HD-LA0803-LW10-R von PUI Audio mit einem Durchmesser von 8 mm und einer Höhe von 3,2 mm verwendet werden (Abbildung 3). LRA-Komponenten sind im Vergleich zur ERM-Haptik präziser. Der Widerstand von ERM-Komponenten reicht beispielsweise von 30 (±20%) bis 46 Ω (±50%), während der Widerstand des HD-LA0803-LW10-R mit 25 Ω (±15%) angegeben ist. Die Leistungsaufnahme des HD-LA0803-LW10-R beträgt etwa 180 Milliwatt (mW) (2 Veff x 90 mA), während die oben genannten ERM-Komponenten zwischen 240 und 270 mW aufnehmen. Diese LRA-Komponente hat einen Betriebstemperaturbereich von -20 bis +70°C.

Abbildung 3: Der LRA HD-LA0803-LW10-R kombiniert starke Vibrationen, schnelle Reaktionszeiten und Energieeffizienz. (Bildquelle: PUI Audio)

Abbildung 3: Der LRA HD-LA0803-LW10-R kombiniert starke Vibrationen, schnelle Reaktionszeiten und Energieeffizienz. (Bildquelle: PUI Audio)

Systemintegration

Die Verwendung von doppelseitigem Klebeband ist die bevorzugte Montagemethode für haptische Geräte im Knopfformat und bietet die beste Schwingungsanbindung an das System. Doppelseitige Klebebandvorrichtungen enthalten Zuleitungsdrähte, die durch Löcher geführt und von Hand an die Leiterplatte gelötet werden müssen. Stab-, zylinder- und prismenförmige Komponenten sind für zwei verschiedene Arten der Systemintegration erhältlich: doppelseitiges Klebeband und Federkontakte. Wenn doppelseitiges Klebeband verwendet wird, enthalten diese Komponenten handgelötete Anschlussdrähte wie knopfförmige Komponenten. Die Verwendung von Federkontakten kombiniert die Funktionen der Schwingungskopplung und der elektrischen Verbindung. Die Federkontakte machen das Löten von Hand überflüssig, was die Montage vereinfacht und die Kosten senkt. Außerdem kann die Verwendung von Federkontakten Reparaturen vor Ort vereinfachen.

Ansteuerung haptischer Komponenten

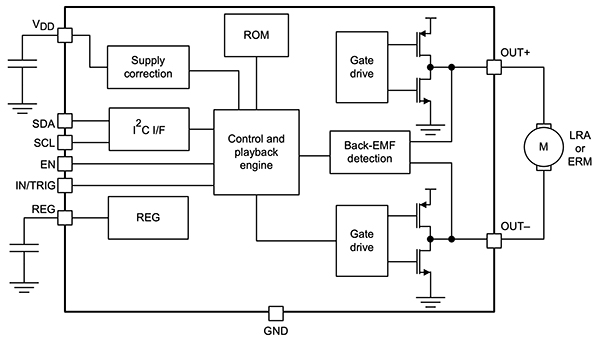

Diskrete Ansteuerschaltungen können mit LRA- und ERM-Komponenten verwendet werden. Die Verwendung eines Treibers aus diskreten Bauteilen kann zwar die Kosten senken, insbesondere bei relativ einfachen Designs, führt aber im Vergleich zu einem Treiber-IC zu einer größeren Lösung und einer langsameren Markteinführung. Für Anwendungen, die eine kompakte und leistungsstarke Lösung erfordern, können Entwickler auf den DRV2605L von Texas Instrumentszurückgreifen. Der DRV2605L ist ein komplettes Steuerungssystem mit geschlossenem Regelkreis für hochwertige taktile Rückmeldung, das sowohl ERM- als auch LRA-Komponenten ansteuern kann (Abbildung 4). Der DRV2605L bietet Zugriff auf die Software TouchSense 2200 von Immersion mit über 100 lizenzierten haptischen Effekten und einer Funktion zur Umwandlung von Audio in Vibration.

Abbildung 4: Der IC DRV2605L kann haptische LRA- oder ERM-Komponenten ansteuern. (Bildquelle: Texas Instruments)

Abbildung 4: Der IC DRV2605L kann haptische LRA- oder ERM-Komponenten ansteuern. (Bildquelle: Texas Instruments)

Vibrationsprüfung

Da haptische Komponenten auf der Basis von Vibrationen funktionieren, ist es wichtig, dass sie robust gebaut sind. PUI Audio hat eine Prüfvorrichtung für Vibrationstests spezifiziert, die in Abbildung 5 dargestellt ist. Die Prüfung wird mit einem elektrodynamischen Schwingungsprüfsystem in Industriequalität durchgeführt. Es kann für spezifische Vibrationstests programmiert werden, um verschiedene Bedingungen wie Sinusschwingungen, Zufallsschwingungen und mechanische Stoßimpulse zu simulieren.

Abbildung 5: Empfohlene Prüfvorrichtung für Vibrationstests von haptischen Geräten. (Bildquelle: PUI Audio)

Abbildung 5: Empfohlene Prüfvorrichtung für Vibrationstests von haptischen Geräten. (Bildquelle: PUI Audio)

PUI Audio hat drei Vibrationstests für ihre haptischen Komponenten festgelegt (siehe Tabelle 1). Nach der Prüfung und einer vierstündigen Ruhezeit müssen die Komponenten die Spezifikationen für die Nenndrehzahl (bei ERM-Komponenten) bzw. die Beschleunigung (bei LRA-Modellen) sowie den Widerstand, den Nennstrom und den Geräuschpegel erfüllen.

|

Tabelle 1: Vibrationsprüfungsspezifikationen für haptische Geräte. (Quelle der Tabelle: PUI Audio)

Zusätzlich zu den Vibrationstests hat PUI Audio Stoßtests wie folgt definiert:

- Beschleunigung: Halbsinusförmig 500 g

- Zeitdauer: 2 Millisekunden (ms)

- Test/Seite: 3 mal/6 Seiten für insgesamt 18 Stöße

Die Kriterien für das Bestehen/Nichtbestehen sind dieselben wie bei der Vibrationsprüfung.

Messen des Geräuschpegels

Die von haptischen Geräten erzeugten akustischen (mechanischen) Geräusche variieren, wobei die Art und Weise, wie das haptische Gerät angebracht ist, eine wichtige Rolle bei der Minimierung des Geräuschpegels spielt. PUI Audio empfiehlt die Verwendung eines speziellen Testaufbaus für die Messung der akustischen Geräusche von haptischen Komponenten, wie in Abbildung 6 dargestellt. Die Prüfung sollte in einem abgeschirmten Raum mit 23 dBA Umgebungslärm durchgeführt werden. Wenn die Komponente an der 75-g-Vorrichtung so befestigt wird, wie es im System installiert wird, gibt dieser Test den Entwicklern Aufschluss über den zu erwartenden Geräuschpegel der Anwendung.

Abbildung 6: Empfohlene Prüfvorrichtung zur Messung der akustischen Geräusche haptischer Geräte. (Bildquelle: PUI Audio)

Abbildung 6: Empfohlene Prüfvorrichtung zur Messung der akustischen Geräusche haptischer Geräte. (Bildquelle: PUI Audio)

Fazit

Durch die Bereitstellung von taktilem Feedback für die Benutzer kann die Haptik zur Verbesserung der HMI-Performance und zur Schaffung leistungsstarker multisensorischer Umgebungen eingesetzt werden. Wenn sie den Einsatz von Haptik in Erwägung ziehen, müssen Designer jedoch die Kompromisse zwischen ERM- und LRA-Technologien verstehen und wissen, wie sie diese effektiv einsetzen und testen können, um sicherzustellen, dass das erforderliche Maß an Systemzuverlässigkeit und Performance erreicht wird. Wie gezeigt, sind haptische Geräte leicht verfügbar, ebenso wie Treiber und Testverfahren.

Empfohlene Lektüre

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.