Analog Devices ermöglicht den Übergang zur industriellen Automatisierung

Zur Verfügung gestellt von DigiKey

2018-05-15

Seit einigen Jahren ist man in industriellen Anlagen bestrebt, die Fertigungsprozesse noch effizienter zu gestalten. Die heutzutage verfügbare Technologie ermöglicht der Industrie mehr Automatisierung, höhere Präzision und größere Prozessdatenmengen. All das bringt Hersteller rasch an einen Punkt, an dem sie die Vorteile von Industrie 4.0 wie mehr Sicherheit, Zuverlässigkeit und Produktivität realisieren. Gleichzeitig werden die Auswirkungen auf die Umwelt verringert, mit denen industrielle Prozesse verbunden sind.

Obschon das letztendliche Ziel sehr erstrebenswert ist, bleiben dennoch beträchtliche Hürden, die es zu überwinden gilt. Ein typisches Beispiel sind industrielle Einrichtungen, die traditionell konservativ eingestellt sind und neuere Technologien daher eher langsam einführen. Dies hat zur Folge, dass Hersteller neuere Systeme zusammen mit Altsystemen nutzen, wodurch die Kommunikation zwischen den Systemen häufig zusätzlich erschwert wird. Oft genug hat die bestehende Infrastruktur große Probleme damit, Daten vom Rand des Netzwerks zu erfassen und zu kommunizieren. Daher können wir ganz sicher nicht davon ausgehen, dass es in den Fabriken praktisch über Nacht zu einem Wandel kommen wird. Es muss eine Übergangsphase eingeplant werden. Analog Devices Inc. (ADI) macht diese Übergangsphase möglich und beschleunigt sie durch Lösungen und Erfahrung in diesem Bereich.

Für vernetzte Unternehmen ist ein Übergang mit dem Schwerpunkt auf Ethernet und Sicherheit erforderlich.

Das industrielle Ethernet ist das bevorzugte Kommunikationsmedium von Unternehmen und Märkten auf ihrem Weg zu Industrie 4.0. Eine der größten Herausforderungen stellt jedoch nach wie vor die Lösung des Problems der Zufallsunabhängigkeit von Ethernet-Verbindungen.

Die Nutzung proprietärer Layer-2-Lösungen ist eine Lösungsmöglichkeit, die von vielen Protokollen genutzt wird. Ein Nachteil hierbei sind die beträchtlichen Probleme bei der Interoperabilität, wenn Daten zur Verwendung auf höheren Ebenen des Unternehmensnetzwerks extrahiert werden oder wenn eine Koordinierung zwischen nicht zusammenhängenden Fertigungsknoten erforderlich ist. Um dieses Problem zu entschärfen, wurden die neuen TSN-Standards (Time Sensitive Networking) für die Normenfamilie IEEE 802.1 ausgearbeitet. Diese Standards sollen den Übergang von proprietären zu auf Standards basierenden Lösungen ermöglichen.

Da das Ethernet seit jeher als ein Best-Effort-Netzwerk betrachtet wird, müssen für betriebskritische Anwendungen spezielle Funktionen ergänzt werden. Diese Funktionen umfassen nahtlose Redundanz, geplanten Datenverkehr, zeitliche Synchronisierung, Zugriffsüberwachung sowie weitere Funktionen. Mit diesen Funktionen können Netzwerkdesigner für das gesamte Netzwerk die Bereitstellung bestimmter Verkehrsklassen gewährleisten. Des Weiteren ist die Einbindung dieser Funktionen im Gegensatz zu proprietären Layer-2-Lösungen auf Gigabit-Plus-Leitungsraten skalierbar. Das Ermöglichen dieses betriebskritischen Echtzeitverkehrs in demselben Netzwerk wie Best-Effort- und Streaming-Verkehr ist das Ziel dieser aufkommenden IEEE-TSN-Standards. Damit sich die Nutzer mit den TSN-Standards vertraut machen können, bietet ADI das Evaluierungskit RAPID-TSNEK-V0001 an (Abbildung 1). Dieses Kit enthält alles Erforderliche für die Evaluierung der Funktionen im Zusammenhang mit der Entwicklung von TSN-Standards für die Normenfamilie IEEE 802.1. Derzeit unterstützt das Kit folgende TSN-Standards:

- 802.1AS, AS-REV

- 802.1Qbv

- 802.1Qci

- 802.1CB

- 802.1Qcc

- 802.1bu/802.3br

Da sich dieser Standard noch in der Entwicklung befindet, plant ADI, neue Funktionen und Updates bei Verfügbarkeit zum kostenlosen Download anzubieten.

Abbildung 1: Das Evaluierungskit RAPID-TSNEK-V0001 von ADI für TSN-Standards der Normenfamilie 802.1. (Bildquelle: DigiKey)

Das Verbinden von Edge-Geräten mit konvergenten TSN-Netzwerken für Industrie 4.0 ist mit zahlreichen Herausforderungen verbunden. Während die Kommunikationstechnologien von Edge-Geräten wie etwa Feldbus und 4-mA- bis 20-mA-Stromschleifen zuverlässig funktionieren, wird die Übermittlung ihrer Daten in die Cloud regelmäßig behindert, da diese hierfür die zahlreichen Kommunikationsebenen von den Fertigungshallen bis zum Frontoffice überwinden müssen. Häufig sind Gateways für den Übergang zwischen den verschiedenen Protokolle erforderlich und eventuell werden die Daten auf ihrem Weg zur Analyse auf mehreren Servern gespeichert. Ebenfalls zu berücksichtigen ist, dass die Gesamtbetriebskosten für die Übermittlung der Daten von einem Sensor in die Cloud nicht nur die hierfür erforderliche Hardware umfassen, sondern auch die erforderliche Software, Verarbeitung und Arbeitskraft zur Gewährleistung der Integrität der Daten auf ihrem Weg durch das Netzwerk.

Ein einfaches Randgerät wie einen Temperatursender mit Ethernet auszustatten, mag einem nicht als sehr effizient erscheinen, doch geht es dabei nicht um die Schlichtheit des Geräts oder die geringen Datenmengen, die gewonnen oder genutzt werden. Es geht darum, die Daten des Geräts in einem konvergenten Netzwerk kostengünstig zu extrahieren und diese Daten anschließend sinnvoll nutzen zu können. Ein verteiltes Steuersystem (DCS) beispielsweise kann die Daten des Temperatursenders nutzen, um zu verifizieren, dass der von ihm überwachte Prozess in Echtzeit gesteuert wird. Des Weiteren könnte diese bestimmte Temperatur negative Auswirkungen auf den Gesamtprozess haben. In diesem Fall ermöglicht eine nahtlose Verbindung zwischen dem Temperatursender und der Cloud die Durchführung von Analysen, die alle Prozessparameter in Fast-Echtzeit berücksichtigen. Auf diese Weise kann sichergestellt werden, dass der Gesamtprozess wie erwartet abläuft. Außerdem können spontan Anpassungen auf Basis der Echtzeitanalysen vorgenommen werden, um sicherzustellen, dass die Produktionsprozesse optimiert sind, oder um die Energieeffizienz zu erhöhen.

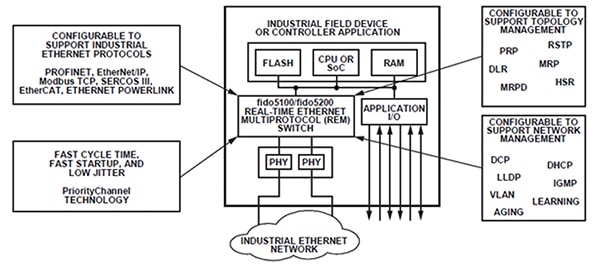

Diese Herausforderungen werden von ADI als Motivation für Investitionen in neue Ethernet-Technologien betrachtet. Zu diesem Zweck bietet ADI eine Ethernet-Technologie mit niedriger Komplexität an, die ein Schlüsselelement zur direkten Verbindung einfacher industrieller Geräte (z. B. des Temperatursenders aus obigem Beispiel) mit einem Ethernet-Netzwerk darstellt (Abbildung 2).

Abbildung 2: Blockdiagramm zur Veranschaulichung, wie Fido5100/Fido5200 von ADI mit vielen verschiedenen Protokollen verbunden werden kann. (Bildquelle: Analog Devices)

Ethernet-Lösungen mit niedriger Komplexität senken die Gesamtbetriebskosten für die Übertragung von Daten in die Cloud, indem sie im Vergleich zu den aktuell üblichen Layer-2-Ethernet-Implementierungen Größe, Stromverbrauch und Kosten verringern.

Um den Übergang zu einem konvergenten Ethernet-Industrienetzwerk zu erleichtern, sind auch für die physische Schicht Innovationen erforderlich, um eine Lösung bereitstellen zu können, die einigen der inhärenten Funktionen des etablierten Systems das Wasser reichen kann. In vielen Ethernet-Netzwerken sind die Kabellängen durch die Standards der physischen Schicht auf 100 Meter begrenzt, weswegen für die vollständige Implementierung mehrere verdrillte Doppelkabel erforderlich sind. Im Gegensatz dazu basiert ein Großteil der Infrastruktur von Automatisierungsnetzwerken, wie sie heutzutage in Fabriken vorzufinden sind, auf einzelnen verdrillten Doppelkabeln, von denen manche bei Datenraten von 31,25 kbit/s über 1.000 Meter lang sein können.

ADI und einige wichtige Industriepartner arbeiten an der Lösung dieses Problems, indem sie das IEEE bei der Entwicklung eines neuen Ethernet-Standards unterstützen. Dieser Standard mit der Bezeichnung 10SPE definiert ein Ethernet-Netzwerk, für das ein einzelnes verdrilltes Doppelkabel mit einer Länge bis zu 1.000 Metern und einer Datenrate von 10 Mbit/s verwendet wird. Durch diesen gemeinsamen, auf Standards basierenden Ansatz unterstützt ADI die Bemühungen, die Barrieren für die Einführung abzubauen und den Zeitrahmen zu verkleinern, in dem das Ziel eines konvergenten, anlagenweiten Netzwerks erreicht werden kann.

Zusätzlich reizen andere Anwendungen, die deterministisches Ethernet (Fido5100 und 5200) mit 100 Mbit/s nutzen, die Grenzen des Machbaren hinsichtlich Bandbreite und Leistung voll aus. Robotik-Anwendungen etwa erfordern aufgrund der immer größer werdenden Anzahl koordinierter Achsen eine Steuerung mit einer Präzision, die früher undenkbar gewesen wäre. Um diesen Anforderungen gerecht werden zu können, ist die Umstellung des Steuernetzwerks auf Gigabit-Geschwindigkeiten ein absolutes Muss. Diese erhöhte Kommunikationsgeschwindigkeit ist ein weiterer wichtiger Trend des industriellen Ethernet.

Sicherheit industrieller Netzwerke

Ein weiterer Aspekt des industriellen Ethernet, der berücksichtigt werden muss, ist die Sicherheit. Der erwartete Anstieg der Nachfrage nach Daten und Messwerten vom Rand industrieller Netzwerke bringt größere Sicherheitsrisiken mit sich. Des Weiteren können die Anforderungen in Bezug auf niedrige Latenz und Jitter in direktem Konflikt mit den Sicherheitsanforderungen stehen. Aus diesem Grund müssen Entwickler, die mit diesen Technologien arbeiten, in diesen Anwendungen auf Leistung und Sicherheit achten. Diese Sicherheitsrisiken ziehen täglich mehr Aufmerksamkeit auf sich.

Durch die Entstehung des Industrial Internet of Things (IIoT) und von Industrie 4.0 wird der industrielle Sektor neu definiert durch dynamische Informationsflüsse, weit verteilte Geräte und plattformübergreifende Konnektivität zur Bereitstellung neuer Funktionen. Es ist jedoch nicht weiter überraschend, dass diese neuen Funktionen auch neue Sicherheitsbedrohungen mit sich bringen.

Bereits der Nachweis der Identität von Edge-Geräten scheint problematisch zu sein, wenn man sich die enorme Anzahl dieser Geräte vor Augen führt, die alle eine sichere Verbindung mit dem Netzwerk benötigen. Herkömmliche Methoden wie etwa die Verteilung gemeinsam genutzter Verschlüsselungsschlüssel und die Verwaltung des Zertifikatsaustauschs sind nicht länger praktikabel und können wahrhaft Alpträume verursachen. Wenn also in einem Unternehmen Industrie 4.0 in vertrauensvollem Rahmen Wirklichkeit werden soll, ist ein schlüsselloses Identifikationsverfahren unerlässlich. Da es sich bei Edge-Geräten überdies von Natur aus um Geräte mit starken Beschränkungen handelt (einfache Hardware und Software, niedrige Latenz), sind ressourcenschonende Verschlüsselungsmechanismen erforderlich. Um diese Probleme zu lösen, hat ADI kräftig in Sicherheitstechnologien für Geräte mit beschränkten Ressourcen investiert, so etwa in die ressourcenschonende Blockverschlüsselung und die Identitätsauthentifizierung. In der Tat widmet sich die SmartMesh IP™-Technologie von Linear Technology (jetzt Teil von ADI) vielen der in diesem Artikel genannten Herausforderungen.

Abbildung 3: Das SmartMesh IP-Starterkit von Linear Technology/Analog Devices. (Bildquelle: DigiKey)

Fazit

Als Reaktion auf die Bedürfnisse des Marktes für industrielle Automatisierung bietet die Industrial Automation Group von Analog Devices jetzt Randgerätelösungen für industrielle Netzwerke in den Bereichen Erfassung, Überwachung, Steuerung sowie für robuste Echtzeit-Kommunikationssysteme an. Außerdem hat ADI Lösungen für andere Aspekte wie Unterstützung mehrerer Protokolle, Sicherheit und Authentifizierung sowie funktionale und Eigensicherheit im Angebot, die für Edge-Geräte benötigt werden. Damit ermöglicht und beschleunigt ADI den Wandel zu einem Unternehmen, das mit dem IIoT verbunden ist.

Referenz

- Artikel „Industry in Transition: Enabling Trusted Industrial Automation“ (Industrie im Wandel: Realisierung einer vertrauensvollen industriellen Automatisierung) von Analog Devices

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.