Schneller Einstieg in die Entwicklung intelligenter Motorsteuerungen für die intelligente Fertigung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-11-02

Der Übergang zur intelligenten Fertigung nutzt fortschrittliche Technologien, um Ertrag, Produktivität, Flexibilität, Effizienz und Sicherheit zu steigern und gleichzeitig die Kosten zu senken. Die intelligente Motorsteuerung ist bei diesem Wandel von zentraler Bedeutung. Oft ist es notwendig, ältere Fabriken zu modernisieren, indem Motoren mit fester Drehzahl und Steuerungen durch bessere Motorsteuerungen ersetzt werden. Diese Geräte stützen sich auf fortschrittliche Sensorik für eine präzise Motor- und Leistungssteuerung. Um einen optimalen Arbeitsablauf und eine hohe Flexibilität in der Produktion zu erreichen, muss eine Echtzeit-Verbindung zwischen den Produktionsmaschinen und den Fertigungssystemen hergestellt werden.

Es gibt viele fortschrittliche Technologien und Lösungen auf Systemebene, die die Umstellung auf eine intelligente Motorsteuerung ermöglichen, doch die technisch Verantwortlichen sind bei der Zusammenstellung des Systems oft auf sich allein gestellt. Diese Situation ändert sich jedoch, denn jetzt sind umfassende Lösungspakete verfügbar, die den Startschuss für die Entwicklung von modernen Motorsteuerungen geben. Dazu gehören Komponenten zur isolierten Stromerfassung und Positionsrückmeldung für die mehrachsige Steuerung von Motordrehzahl und -drehmoment sowie Sensoren zur Überwachung des Maschinenzustands, um ungeplante Ausfallzeiten zu reduzieren. Außerdem sind Highspeed-Netzschnittstellen vorhanden, die den Datenaustausch zwischen Maschinen und übergeordneten Steuerungs- und Verwaltungsnetzen erleichtern.

In diesem Artikel wird kurz auf die Bedeutung einer verbesserten Motorsteuerung eingegangen. Anschließend werden Lösungen von Analog Devices für die intelligente Motorsteuerung, einschließlich Stromversorgungs-, Sensor- und Netzwerkkomponenten, vorgestellt und ihre Anwendung erörtert.

Warum eine intelligentere Motorsteuerung erforderlich ist

Elektromotoren sind für die industrielle Motorsteuerung von grundlegender Bedeutung und verbrauchen bis zu 70 % der in der Industrie verwendeten Energie. Dieser Anteil des industriellen Stromverbrauchs entspricht etwa 50 % des weltweiten Stromverbrauchs. Aus diesem Grund wurden so viele Anstrengungen unternommen, um die Effizienz der Motorsteuerung zu verbessern, wobei die intelligente Motorsteuerung viele Vorteile mit sich bringt.

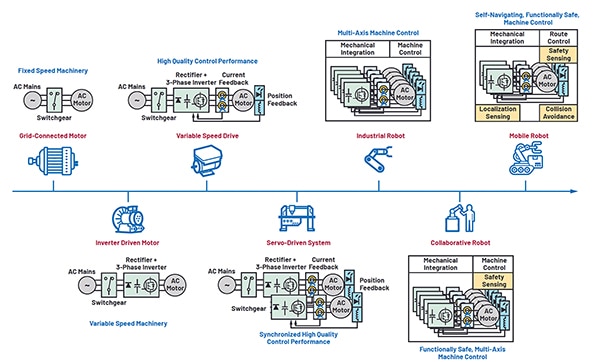

Frühe Motorsteuerungen basierten auf einfachen, an das Stromnetz angeschlossenen Motoren, die sich zu den heutigen hochentwickelten Mehrachsen-Servomotor-Roboteraktoren entwickelt haben. Diese evolutionäre Entwicklung folgt der zunehmenden Komplexität, die erforderlich ist, um das höhere Maß an Effizienz, Leistung, Zuverlässigkeit und Autarkie zu erreichen, das in der intelligenten Fertigung erforderlich ist (Abbildung 1).

Abbildung 1: Die Motorsteuerung hat sich von netzgekoppelten Motoren mit fester Drehzahl zu intelligenten Motorsteuerungssystemen mit mehrachsigen Servomotor-Roboteraktoren entwickelt. (Bildquelle: Analog Devices Inc.)

Abbildung 1: Die Motorsteuerung hat sich von netzgekoppelten Motoren mit fester Drehzahl zu intelligenten Motorsteuerungssystemen mit mehrachsigen Servomotor-Roboteraktoren entwickelt. (Bildquelle: Analog Devices Inc.)

Zu den verschiedenen Arten der Motorsteuerung gehören:

- Feste Drehzahl: Die ältesten und einfachsten Motorsteuerungen basieren auf netzgekoppelten 3-Phasen-Wechselstrommotoren, die mit einer festen Drehzahl arbeiten. Die Schaltanlage bietet Ein/Aus-Steuerung und Schutzschaltungen. Jede erforderliche Leistungsreduzierung wird mechanisch erreicht.

- Wechselrichtergesteuerter Motor: Durch das Hinzufügen eines Gleichrichters, eines Zwischenkreises und einer dreiphasigen Wechselrichterstufe wird eine variable Frequenz und eine variable Spannungsquelle geschaffen, die an den Motor angelegt wird, um eine variable Drehzahlregelung zu ermöglichen. Dieser umrichtergesteuerte Motor ermöglicht eine erhebliche Senkung des Energieverbrauchs, da der Motor mit der für die Last und die Anwendung optimalen Drehzahl läuft.

- Antrieb mit variabler Drehzahl (VSD): Der VSD wird für Anwendungen verwendet, die eine zusätzliche Präzision bei der Steuerung von Motordrehzahl, -position und -drehmoment erfordern, indem Strom- und Positionssensoren in den grundlegenden spannungsgeregelten Umrichterantrieb integriert werden.

- Servobetriebenes System: Mehrere VSDs können zu mehrachsigen, servogesteuerten Systemen synchronisiert werden, um noch komplexere Bewegungen für Anwendungen wie CNC-Werkzeugmaschinen zu erreichen, bei denen eine extrem genaue Positionsrückmeldung erforderlich ist. Bei der CNC-Bearbeitung werden in der Regel fünf Achsen koordiniert, es können aber auch bis zu zwölf Achsen für koordinierte Bewegungen verwendet werden.

Roboter: Industriell, kollaborativ und mobil

Industrieroboter kombinieren mehrachsige Motorsteuerung mit mechanischer Integration und fortschrittlicher Steuerungssoftware, um eine dreidimensionale Positionierung über typischerweise sechs Achsen zu ermöglichen.

Kollaborative Roboter (Cobots) sollen sicher an der Seite von Menschen arbeiten. Sie bauen auf industriellen Roboterplattformen auf, indem sie Sicherheitssensoren sowie Leistungs- und Kraftbegrenzungsfunktionen hinzufügen, um einen funktionell sicheren Roboterkollegen zu liefern.

Ebenso verwenden mobile Roboter eine funktionell sichere Maschinensteuerung, aber sie fügen den Roboterfähigkeiten Lokalisierungssensorik, Routenkontrolle und Kollisionsvermeidung hinzu.

In jeder Phase der Entwicklung von Motorsteuerungssystemen hat die Komplexität zugenommen, oft erheblich. Es gibt vier Schlüsselfaktoren, die intelligente Antriebssysteme beeinflussen:

- Reduzierter Energieverbrauch

- Agile Produktion

- Digitale Transformation

- Geringere Ausfallzeiten für eine maximale Nutzung der Anlagen

Die Einführung hocheffizienter Motoren und verlustärmerer Frequenzumrichter sowie die Ergänzung von Motorsteuerungsanwendungen durch Intelligenz sind Schlüsselfaktoren zur Erreichung einer erheblichen Energieeffizienz durch intelligente Fertigung.

Eine agile Produktion setzt schnell rekonfigurierbare Produktionslinien voraus. Diese Flexibilität ist erforderlich, um auf die schwankende Verbrauchernachfrage nach einer breiten Palette von Produkten in kleineren Mengen reagieren zu können, was eine anpassungsfähigere Produktionsstruktur erfordert. Industrieroboter spielen eine zentrale Rolle bei der Ausführung komplexer und sich wiederholender Vorgänge und erhöhen so den Durchsatz und die Produktivität.

Die digitale Transformation beinhaltet die Fähigkeit, Bewegungssteuerung und umfangreiche Sensordaten aus der gesamten Produktionsanlage zu vernetzen und diese Daten in Echtzeit auszutauschen. Diese Vernetzung ermöglicht Cloud-basiertes Computing und Algorithmen der künstlichen Intelligenz (KI) zur Optimierung von Fertigungsabläufen und zur Verbesserung der Anlagenauslastung.

Die Anlagennutzung dient als Grundlage für verschiedene neue Geschäftsmodelle und konzentriert sich auf die Produktivität der Fabrikanlagen und nicht nur auf die Kosten der Erstinstallation. Systemanbieter sind zunehmend daran interessiert, Dienstleistungen auf der Grundlage der Betriebszeit oder Produktivität dieser Anlagen in Rechnung zu stellen. Dieser Ansatz nutzt vorausschauende Wartungsdienste, die sich auf die Echtzeitüberwachung jeder einzelnen Maschine stützen, um die Produktivität zu steigern und ungeplante Ausfallzeiten zu minimieren.

Komponentenanforderungen für die intelligente Motorsteuerung

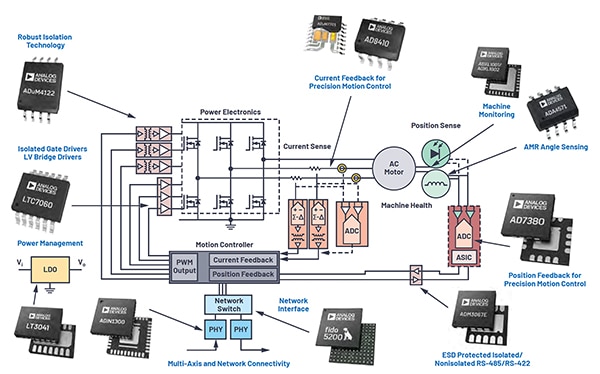

Entwickler müssen sich darüber im Klaren sein, dass intelligente Motoranwendungen Lösungen auf Systemebene für mehrere Designbereiche in einer typischen Motorantriebssignalkette erfordern (Abbildung 2).

Abbildung 2: Abgebildet sind Komponentenlösungen, die in sechs Schlüsselbereichen einer intelligenten Motorsteuerungsanwendung ein höheres Leistungsniveau ermöglichen. (Bildquelle: Analog Devices, Inc.)

Abbildung 2: Abgebildet sind Komponentenlösungen, die in sechs Schlüsselbereichen einer intelligenten Motorsteuerungsanwendung ein höheres Leistungsniveau ermöglichen. (Bildquelle: Analog Devices, Inc.)

Die wichtigsten Bereiche, denen die Entwickler Vorrang einräumen müssen, sind Leistungselektronik, Bewegungssteuerung, Stromerfassung, Positionserfassung, Netzwerkschnittstellen und Überwachung des Maschinenzustands. Analog Devices bietet in jedem Bereich mehrere Bausteine an, die bei der Aktualisierung älterer Designs oder bei der Neuentwicklung berücksichtigt werden können.

Leistungselektronik

Die Leistungselektronik erleichtert die Leistungsumwandlung von Gleichstrom in pulsweitenmodulierte (PWM) Leistungseingänge in einem Motorantriebssystem.

Die Leistungsumwandlung in einem Motorantriebssystem beginnt mit einem Hochspannungs-Gleichstrom, der in der Regel aus dem Wechselstromnetz umgewandelt wird. Wie in Abbildung 2 dargestellt, ist die Leistungselektronik mit einer dreiphasigen Halbbrückentopologie mit MOSFETs aufgebaut. Die Gates der oberen MOSFETs sind gegenüber Masse potentialfrei und benötigen einen isolierten Treiber. Eine geeignete Option ist der ADUM4122CRIZ von Analog Devices. Es handelt sich um einen isolierten Gate-Treiber, der bis zu 5 Kilovolt (kV) Effektivwertisolierung bietet. Das hohe Isolationsniveau wird durch die Kombination von Highspeed-Komplementärmetalloxid-Halbleiter (CMOS) und monolithischer Transformatortechnologie erreicht. Dieser Gate-Treiber verfügt über eine einstellbare Anstiegsratensteuerung, die den Schaltleistungsverlust und die elektromagnetische Interferenz (EMI) minimiert. Dies ist besonders wichtig, wenn Bauelemente aus Galliumnitrid (GaN) oder Siliziumkarbid (SiC) verwendet werden, da diese eine höhere Schaltgeschwindigkeit aufweisen.

Die Source-Elemente der unteren MOSFETs sind auf Masse bezogen und können mit dem LTC7060IMSE#WTRPBF von Analog Devices, einem 100-Volt-Halbbrückentreiber mit potentialfreier Masse, betrieben werden.

Die Ausgangsstufen sowohl der Low-Side- als auch der High-Side-Treiber sind potentialfrei und nicht mit Masse verbunden. Diese einzigartige doppelt potentialfreie Architektur macht die Gate-Treiberausgänge robust und unempfindlicher gegen Grundrauschen. Darüber hinaus verfügen die Geräte über einen adaptiven Durchschlagschutz mit programmierbarer Totzeit, um zu verhindern, dass beide Halbbrückenschaltungen gleichzeitig eingeschaltet werden.

Motorsteuerung

Die Motorsteuerung ist das Gehirn des Motorsteuerungssystems. Als zentraler Prozessor erzeugt sie die PWM-Signale, die die Leistungselektronik steuern. Diese Signale basieren auf Befehlen von einer zentralen Steuerzentrale und Rückmeldungen vom Motor, wie Strom, Position und Temperatur. Die Steuerung gibt auf der Grundlage dieser Daten die Geschwindigkeit, die Richtung und das Drehmoment des Motors vor. Der Controller befindet sich oft an einem entfernten Ort und wird durch ein FPGA oder einen speziellen Prozessor implementiert. Er benötigt isolierte Kommunikationsverbindungen.

Zu diesem Zweck kann eine serielle Datenverbindungseinheit wie der ADM3067ETRZ-EP von Analog Devices verwendet werden. Dies ist ein ESD-geschützter Vollduplex-RS485-Transceiver für 50 Megabit pro Sekunde (Mbit/s). Er ist so konfiguriert, dass er serielle Kommunikation mit hoher Bandbreite von den Positionsrückmeldesensoren zurück zur Motorsteuerung ermöglicht. Diese serielle Leitung ist gegen ESD bis zu ±12 kV geschützt und kann in einem Temperaturbereich von -55 bis +125°C betrieben werden.

Strommessung

Die Stromrückführung vom Motor ist der wichtigste Rückkopplungsparameter für die Steuerung. Da die Stromrückkopplung die Gesamtsteuerungsbandbreite und das dynamische Verhalten des Motorsteuerungssystems bestimmt, muss der Rückkopplungsmechanismus sehr genau sein und eine hohe Bandbreite aufweisen, um eine präzise Motorsteuerung zu gewährleisten.

Es gibt zwei häufig verwendete Strommessverfahren:

- Bei Shunt-Messungen muss ein kleiner Widerstand oder Shunt in Reihe mit dem zu messenden Leiter geschaltet werden. Der differentielle Spannungsabfall über dem Shunt wird dann gemessen, in der Regel mit Hilfe eines hochauflösenden Analog/Digital-Wandlers (ADC). Shunt-Strommessungen werden durch den Spannungsabfall und die Verlustleistung im Shunt-Widerstand begrenzt und sind auf Anwendungen mit niedrigen bis mittleren Strömen beschränkt.

- Bei der magnetischen Strommessung wird der Strom durch Auswertung des Magnetfelds in der Nähe des Leiters mittels berührungsloser anisotroper Magnetowiderstandsmessungen (AMR) gemessen. Der Widerstand der AMR-Vorrichtung, der sich mit dem Magnetfeld und damit dem Strom ändert, wird mit einer Widerstandsbrücke gemessen.

Bei der magnetischen Strommessung entfallen der Spannungsabfall und der daraus resultierende Leistungsverlust bei Shunt-Widerständen, wodurch sie sich besser für Hochstrommessungen eignet. Die Messung ist außerdem galvanisch vom gemessenen Leiter getrennt.

Für isolierte Strommessungen kann der ADUM7701-8BRIZ-RL von Analog Devices verwendet werden. Hierbei handelt es sich um einen leistungsstarken 16-Bit-Sigma-Delta-ADC zweiter Ordnung, der ein analoges Eingangssignal aus einem Strommess-Spannungsabfall über einen Messwiderstand in einen schnellen, digital isolierten Ein-Bit-Datenstrom umwandelt.

Ein alternatives Strommessgerät ist der Strommessverstärker AD8410AWBRZ mit hoher Bandbreite. Es handelt sich um einen Differenzverstärker mit einer Verstärkung von 20, einer Bandbreite von 2,2 Megahertz (MHz) und einer geringen Offsetdrift (~1 Mikrovolt pro Grad Celsius (μV/°C)). Mit einem DC-Gleichtaktunterdrückungsverhältnis (CMRR) von 123 Dezibel (dB) kann er bidirektionale Strommessungen mit Gleichtakteingängen von bis zu 100 Volt durchführen.

Positionsmessung

Die Drehpositionserfassung auf der Basis von magnetischen AMR-Positionssensoren bietet eine kostengünstigere Alternative zu optischen Encodern. Diese Sensoren haben den zusätzlichen Vorteil, dass sie in industriellen Umgebungen, in denen sie häufig Staub und Vibrationen ausgesetzt sind, robust sind. Die Rückmeldung des Motorwellenwinkels kann zur direkten Lageregelung in Servosystemen oder zur Bestimmung der Drehzahl verwendet werden.

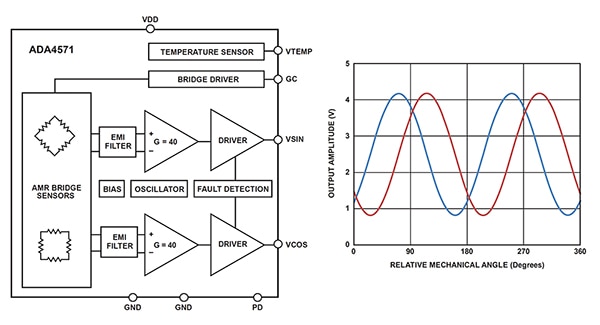

Der ADA4571BRZ-RL von Analog Devices ist ein AMR-Sensor mit in das Gehäuse integrierten Signalkonditionierungs- und ADC-Treiberschaltungen (Abbildung 3).

Abbildung 3: Das Bild zeigt ein Funktionsblockdiagramm des Winkelsensors ADA4571BRZ-RL sowie die Darstellung der Sinus- und Cosinus-Ausgänge als Funktion des Drehwinkels. (Bildquelle: Analog Devices, Inc.)

Abbildung 3: Das Bild zeigt ein Funktionsblockdiagramm des Winkelsensors ADA4571BRZ-RL sowie die Darstellung der Sinus- und Cosinus-Ausgänge als Funktion des Drehwinkels. (Bildquelle: Analog Devices, Inc.)

Der ADA4571BRZ-RL ist ein magnetoresistiver Winkelsensor, der zwei temperaturkompensierte AMR-Sensoren verwendet, um den Wellenwinkel über einen Bereich von 180° (±90°) mit einer Genauigkeit von <0,1° Fehler (<0,5° über Lebensdauer/Temperatur) zu erfassen. Diese Komponente erzeugt sowohl sinus- als auch cosinusbezogene analoge Ausgänge, die die Winkelposition des umgebenden magnetischen Feldes anzeigen. Die Komponente kann in magnetisch rauen Umgebungen betrieben werden und leidet nicht unter einer Verschlechterung des Winkelfehlers bei großen Luftspalten.

Die Ausgänge des Winkelsensors können mit dem AD7380BCPZ-RL7 von Analog Devices verbunden werden, einem Dual-ADC mit 16-Bit-Eingang und sukzessiver Approximation (SAR). Dieser ADC tastet beide differentiellen Eingangskanäle gleichzeitig mit bis zu 4 Megasamples pro Sekunde (MS/s) ab. Eine interne Funktion zur Überabtastung verbessert die Performance. Überabtastung ist eine gängige Technik, um die ADC-Genauigkeit zu erhöhen. Durch die Erfassung und Mittelung mehrerer Abtastwerte des Analogeingangs reduziert diese Funktion das Rauschen, wobei entweder der normale Mittelwert oder der gleitende Mittelwert als Überabtast-Modus verwendet wird. Überabtastung kann auch unter langsameren Betriebsbedingungen zu einer höheren Genauigkeit beitragen.

Netzwerk-Schnittstelle

Intelligente Fertigung beruht auf einem Netz intelligenter Motoranwendungen, die Daten zwischen den Maschinen in der Fabrikhalle und dem zentralen Kontroll- und Verwaltungsnetz austauschen. Diese gemeinsame Nutzung erfordert eine robuste Vernetzung. Hierfür können stromsparende und latenzarme Ethernet-Physical-Layer (PHYs) von Analog Devices verwenden, darunter der Ethernet-PHY-Transceiver ADIN1300CCPZ. Der ADIN1300CCPZ arbeitet mit Datenübertragungsraten von 10, 100 oder 1000 Megabit pro Sekunde (Mbit/s) und ist für den Betrieb in rauen Industrieumgebungen mit Umgebungstemperaturen von bis zu 105 °C ausgelegt.

Switches werden für die Weiterleitung von Ethernet-Verbindungen verwendet. Analog Devices bietet mit dem FIDO5200BBCZ einen eingebetteten Dual-Port-Switch für industrielles Ethernet Layer 2 an. Der Switch entspricht IEEE 802.3 mit 10 und 100 Mbit/s und unterstützt sowohl Halb- als auch Vollduplex-Modi zur Unterstützung der industriellen Ethernet-Protokolle PROFINET, Ethernet/IP, EtherCAT, Modbus TCP und Ethernet POWERLINK.

Maschinenzustand

Bei der Überwachung des Maschinenzustands werden Sensoren eingesetzt, um physikalische Parameter wie Vibrationen, Erschütterungen und Temperatur zu messen und in Echtzeit Einblicke in den Zustand einer Maschine zu erhalten. Durch die Aufzeichnung dieser Daten während der standardmäßigen Motorsteuerungsvorgänge und ihre Analyse im Laufe der Zeit wird es möglich, den mechanischen Zustand der Maschine genau zu beurteilen. Dieser datengesteuerte Ansatz ermöglicht vorausschauende Wartungspläne, die nicht nur die Lebensdauer der Maschine verlängern, sondern auch ungeplante Ausfallzeiten erheblich reduzieren.

Um den Zustand der Maschine zu überprüfen, müssen im Motor Vibrations- und Erschütterungssensoren installiert werden. Der MEMS-Beschleunigungsmesser ADXL1001BCPZ-RL für ±100 g ist ein Beispiel für einen rauscharmen Sensor mit einer -3-dB-Bandbreite von 11 Kilohertz (kHz). Er ist eine Alternative zu piezoelektrischen Sensoren mit hoher Bandbreite und geringerem Stromverbrauch. Für Anwendungen, die eine Messung entlang von drei Achsen erfordern, kann der ADXL371 eine geeignete Wahl sein.

Fazit

Intelligente Motorsteuerung ist für intelligente Fabriken von entscheidender Bedeutung, und sie erfordert sorgfältig ausgewählte elektronische Komponenten, um effektiv implementiert zu werden. Wie gezeigt, sind viele dieser Komponenten bereits kuratiert, um sofort implementiert werden zu können. Sie umfassen Leistungselektronik für den Antrieb des Motors, Strom- und Positionssensoren, die genaue Rückmeldungen für eine präzise und genaue Motorsteuerung liefern, industrielle Netzwerkverbindungen, die Einblicke auf Systemebene zur Optimierung des Fertigungsflusses bietet, sowie Schwingungs- und Erschütterungssensoren, die eine Überwachung des Maschinenzustands ermöglichen, um ungeplante Ausfallzeiten zu reduzieren und die Lebensdauer der Anlagen zu verlängern.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.