Eine Einführung in Drucksensoren

2023-03-28

Ein Drucksensor ist ein elektronisches Bauteil, das den Gas- oder Flüssigkeitsdruck (Kraft) überwacht oder erfasst und diese Information in ein elektrisches Signal umwandelt, das zur Überwachung oder Regelung dieser Kraft verwendet werden kann. Um eine Diskussion über Drucksensoren zu beginnen, ist es jedoch sinnvoll, einige grundlegende Definitionen zu erläutern. Druck ist die Größe der Kraft, die ein Gas oder eine Flüssigkeit auf eine Flächeneinheit ausübt. Die Beziehung zwischen Druck (P), Kraft (F) und Fläche (A) ist durch die Gleichung P=F/A gegeben. Die traditionelle Einheit für Druck ist Pascal, definiert als ein Newton (N) pro Quadratmeter. Druck kann auch als die Kraft beschrieben werden, die erforderlich ist, um die Ausdehnung einer Flüssigkeit zu verhindern.

Drucksensoren gibt es in verschiedenen Technologien, auf die später in diesem Artikel eingegangen wird, und jede Technologie bestimmt letztendlich, wie ein bestimmter Drucksensor funktioniert. Obwohl viele der heute erhältlichen Drucksensoren für eine breite Palette von Flüssigkeiten und Gasen verwendet werden können, erfordern einige Flüssigkeiten, die zähflüssiger oder dickflüssiger sind (Papiermasse, Asphalt, Rohöl usw.), möglicherweise maßgeschneiderte Drucksensoren. Dennoch gibt es für fast jedes Szenario einen geeigneten Drucksensortyp.

Beseitigung von Verwirrung bei den Bezeichnungen

Grundsätzlich sind Drucksensoren, Druckmessumformer und Druckübertrager in ihrer Funktion vergleichbar, weshalb die Begriffe oft synonym verwendet werden. Die Hauptunterschiede zwischen ihnen liegen in ihren Ausgangssignalen.

Ein Drucksensor misst die Kraft des Drucks und erzeugt ein Ausgangssignal, das der Größe der ausgeübten Kraft entspricht. Ein Druckmessumformer wandelt die erfasste Kraft in eine kontinuierliche Spannung (V) um, während ein Druckübertrager (oder Drucktransmitter) die erfasste Kraft in einen Strom (mA) umwandelt.

Im allgemeinen Sprachgebrauch können Drucksensoren mit einer Vielzahl von Begriffen bezeichnet werden, z. B. Druckwandler, Drucktransmitter, Drucksender, Druckanzeiger, Piezometer und Manometer. Unabhängig von der Nomenklatur werden diese Geräte zur Überwachung und Regelung des Drucks in zahlreichen Anwendungen eingesetzt und können auch zur Messung anderer Größen wie Flüssigkeits-/Gasdurchfluss, Höhe und Wasserstand verwendet werden.

Typen der Druckmessung

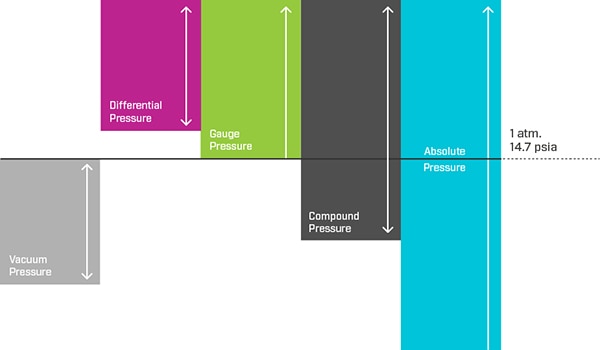

Im Bereich der Druckmessung und der Drucksensoren gibt es eine Vielzahl von Begriffen, die verstanden werden müssen, um eine optimale Systemleistung und Messgenauigkeit zu gewährleisten. Der spezifische Typ des in Ihrer Anwendung verwendeten Drucksensors kann sich erheblich auf diese Faktoren auswirken, da der Druck in der Regel im Verhältnis zu einer Referenz gemessen wird, z. B. dem atmosphärischen Druck auf Meereshöhe.

Ein wichtiger Begriff ist der Überdruck, der eine Messung des Drucks im Verhältnis zum örtlichen Umgebungs- oder Atmosphärendruck darstellt. Der angezeigte Druck ist entweder höher oder niedriger als der örtliche atmosphärische Druck.

Ein weiterer wichtiger Begriff ist der Absolutdruck, d. h. die Messung des Drucks relativ zu einem Referenzwert von Nulldruck oder Vakuum. Der mit einem Absolutdrucksensor ermittelte Messwert bleibt unabhängig vom Messort derselbe.

Differenzdruck ist der Druckunterschied zwischen zwei verschiedenen Punkten in einem System, der häufig zur Berechnung des Durchflusses von Flüssigkeiten oder Gasen in Rohrleitungen verwendet wird.

Der Unterdruck (oder Vakuumdruck) misst einen Unterdruckbereich im Vergleich zum Umgebungs- oder örtlichen Atmosphärendruck.

Der Verbunddruck schließlich umfasst die Messung von Über- und Unterdruck bzw. Vakuum, d. h. eine Kombination aus Überdruck und Unterdruck.

Abbildung 1: Veranschaulichung der Beziehung zwischen den verschiedenen Druckmessungen. (Bildquelle: Same Sky)

Abbildung 1: Veranschaulichung der Beziehung zwischen den verschiedenen Druckmessungen. (Bildquelle: Same Sky)

Gängige Druckmesstechniken

Die Ursprünge der Druckerfassung, des Druckverständnisses und der Druckmessung lassen sich bis zu den Pionierarbeiten von Galilei in den späten 1500er Jahren und Torricelli in der Mitte der 1600er Jahre zurückverfolgen. Die Rohrfeder, das erste Druckmessgerät, wurde 1849 erfunden, und es dauerte bis 1930, bis die ersten Druckmessgeräte mit elektrischem Ausgang eingeführt wurden. Mit dem Aufschwung der Halbleitertechnologie ist die Zahl der verschiedenen Technologien zum Nachweis dieser fundamentalen Kraft sprunghaft angestiegen. Im Folgenden finden Sie einen kurzen Überblick über die wichtigsten Druckmesstechniken und ihre Anwendungen:

- Kapazitiv: Erfasst Änderungen der elektrischen Kapazität, die durch den Druck verursacht werden, der eine Membran zwischen den Platten eines Kondensators durchbiegt.

- Induktiv: Erfasst winzige Auslenkungen einer Membran, die mit einem Magnetkern verbunden ist, der eine lineare Bewegung des Kerns verursacht. Diese Bewegung verändert den induzierten Strom und wird in ein elektrisches Signal umgewandelt.

- Optisch: Verwendet eine Lichtquelle, die durch einen Druckanstieg allmählich blockiert wird, und einen Sensor, der ein Signal erzeugt, das proportional zur Veränderung des Lichts ist. Faseroptische Sensoren können ebenfalls dazu verwendet werden, druckbedingte Änderungen des Weges und der Phase des Lichts zu messen.

- Piezoelektrisch: Ein Quarz- oder Keramikmaterial erzeugt eine variable elektrische Ladung, die proportional zur Stärke des Drucks ist, der von außen auf das Material ausgeübt wird. Die piezoresistive Technologie misst den Druck, indem sie die Änderung des elektrischen Widerstands eines Materials nutzt, wenn dieses gedehnt wird.

- Potentiometrisch: Verwendet eine Widerstandskomponente (Potentiometer) und einen Gleitarm, der mit einer Rohrfeder verbunden ist. Wenn sich der Druck ändert, bewegt sich der Arm, und das Potentiometer erzeugt ein relatives Signal auf der Grundlage des Kraftniveaus.

- Resonanz: Eine Kraft, die auf eine Membran mit einem schwingenden Draht ausgeübt wird, verändert die Resonanzfrequenz des Drahtes, die in ein elektrisches Signal umgewandelt wird.

- Dehnungsmessstreifen: Wandelt eine aufgebrachte Kraft (Druck) in eine Änderung des elektrischen Widerstands um, der mit der aufgebrachten Kraft schwankt. Dieser Widerstand kann dann gemessen werden.

Typen von Drucksensoren

Um Drucksensoren zu verstehen, ist es auch wichtig, die verschiedenen Typen zu kennen, die verwendet werden können. Im Folgenden werden die Grundtypen in alphabetischer Reihenfolge vorgestellt:

- Membransensoren: Sie bestehen aus dünnen, flexiblen, runden Metallplatten, die sich unter Druck verformen.

- Versiegelte Sensoren: Verwenden den atmosphärischen Druck auf Meereshöhe als Referenzdruck.

- Halbleitersensoren: Diese Sensoren ohne bewegliche Teile verwenden ein Halbleiterschaltelement, z. B. einen Feldeffekttransistor, zur Druckmessung.

- Dehnungsmessstreifen-Sensoren: Der Widerstand, der durch eine Längenänderung aufgrund einer äußeren Kraft verursacht wird, wird gemessen und in ein elektrisches Signal umgewandelt.

- Dünnschichtsensoren: Wie der Name schon sagt, verwenden diese Sensoren einen dünnen Film, der Widerstandselemente enthält, die ihren Widerstand aufgrund von Längen- und Dickenänderungen, die durch Druck verursacht werden, ändern.

- Vakuumsensoren: Sie messen Drücke, die unter dem atmosphärischen Niveau liegen. In der Regel arbeiten sie mit piezoelektrischer Technologie oder messen das Gasvolumen in einem bestimmten Raum.

- Belüftete Sensoren: Sie messen den Druck im Verhältnis zum barometrischen Umgebungsdruck.

Abbildung 2: Beispiel eines Drucksensors, der eine piezoelektrische Membran verwendet. (Bildquelle: Same Sky)

Abbildung 2: Beispiel eines Drucksensors, der eine piezoelektrische Membran verwendet. (Bildquelle: Same Sky)

Abschließende Designüberlegungen

Unter Berücksichtigung der oben genannten Drucksensor-Technologien, -Messungen und -Typen finden Sie hier einige abschließende Auswahlkriterien, die Sie bei der Festlegung eines Drucksensors für ein bestimmtes Design beachten sollten. Der erste Schlüsselparameter ist der Betriebsdruckbereich, der den sicheren Druckbereich angibt, in dem die Komponente gemäß den Angaben des Herstellers arbeitet. Der Betriebstemperaturbereich, der maximale Druck, den der Sensor vor einem Ausfall tolerieren kann, und der Ausgangstyp (analog/digital) sind ebenfalls wichtige Faktoren. Ausgangspegel, Genauigkeit und Drift, Auflösung, Versorgungsspannung und Umgebungsfaktoren wie Temperatur, Feuchtigkeit, Druck, Einwirkung von Flüssigkeiten und Strahlung sowie die physische Entfernung zwischen dem Sensor und dem empfangenden Gerät sollten ebenfalls berücksichtigt werden. Unter Berücksichtigung all dieser Parameter kann ein geeigneter Drucksensor für eine bestimmte Anwendung ausgewählt werden, der die erforderlichen Betriebsbedingungen und Leistungsanforderungen erfüllt.

Fazit

Als Elektroingenieur ist es wichtig zu verstehen, dass die Messung von Druck und die Nutzung dieser Daten für die Prozesssteuerung und -überwachung in vielen Branchen, wie z. B. in der Fertigung und im Gesundheitswesen, von entscheidender Bedeutung ist. Genaue und zuverlässige Druckmessung ist notwendig, um die Qualität und Sicherheit von Produkten und Dienstleistungen zu gewährleisten. Dank des technischen Fortschritts sind Drucksensoren heute in verschiedenen Typen, Technologien, Größen, Leistungen und Genauigkeiten erhältlich. Die Auswahl des richtigen Drucksensors für eine bestimmte Anwendung erfordert eine sorgfältige Abwägung der Betriebsparameter, wie Sensortyp, Druckbereich, Temperaturbereich, Höchstdruck, Ausgangstyp, Genauigkeit, Auflösung, Versorgungsspannung und Umgebungsfaktoren.

Glücklicherweise bietet Same Sky eine Reihe von piezobasierten Drucksensoren an, die diese Anforderungen erfüllen können. Die Sensoren sind in verschiedenen Drucktypen und Betriebsbereichen erhältlich, was flexible und genaue Messungen ermöglicht.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.