Verwendung sensorloser Vektorsteuerung mit BLDC- und Permanentmagnet-Synchronmotoren für eine präzise Bewegungssteuerung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2021-03-09

Der Bedarf an präziser Bewegungssteuerung wächst in Anwendungen wie Robotik, Drohnen, medizinischen Geräten und industriellen Systemen. Bürstenlose DC-Motoren (BLDCs) und AC-angetriebene Permanentmagnet-Synchronmotoren (PMSMs) können die geforderte Präzision liefern und gleichzeitig den Bedarf an hoher Effizienz in einem kompakten Formfaktor erfüllen. Im Gegensatz zu bürstenbehafteten Gleichstrommotoren und AC-Induktionsmotoren, die einfach anzuschließen und zu betreiben sind, sind BLDCs und PMSMs jedoch wesentlich komplexer.

So bieten insbesondere Techniken wie die sensorlose Vektorregelung (auch feldorientierte Regelung oder FOC genannt) einen hervorragenden Wirkungsgrad, verbunden mit dem Vorteil, dass die Sensor-Hardware entfällt, wodurch die Kosten gesenkt und die Zuverlässigkeit erhöht werden. Das Problem für Entwickler ist, dass die sensorlose Vektorsteuerung kompliziert zu implementieren ist, so dass ihre Verwendung die Entwicklungszeit verlängern kann, was zusätzliche Kosten verursacht und möglicherweise die Zeitfenster für die Markteinführung verpasst.

Um dieses Dilemma zu lösen, können Entwickler auf Entwicklungsplattformen und Evaluierungsboards zurückgreifen, die die sensorlose Vektorsteuerungssoftware bereits integriert haben, so dass sie sich auf das Systemdesign konzentrieren können und sich nicht mit den Feinheiten der Programmierung der Steuerungssoftware beschäftigen müssen. Darüber hinaus enthalten diese Entwicklungsumgebungen die gesamte Motorsteuerungs- und Energiemanagement-Hardware, die in ein komplettes System integriert ist, was die Zeit bis zur Marktreife verkürzt.

Dieser Artikel beschreibt kurz einige der Anforderungen an eine Präzisionsbewegungssteuerung und gibt einen Überblick über die Unterschiede zwischen bürstenbehafteten DC-, AC-Induktions-, BLDC- und PMSM-Antrieben. Anschließend werden die Grundlagen der Vektorsteuerung zusammengefasst, bevor verschiedene Plattformen und Evaluierungsboards von Texas Instruments, Infineon Technologies und Renesas Electronics vorgestellt werden, zusammen mit einer Designanleitung, die die Entwicklung von Präzisions-Bewegungssteuerungssystemen erleichtert.

Beispiele für Präzisions-Bewegungssteuerungsanwendungen

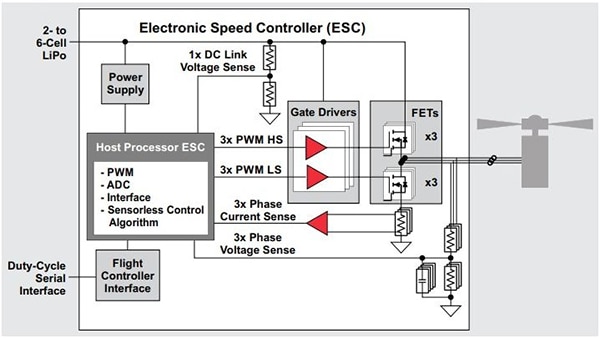

Drohnen sind komplexe Bewegungssteuerungssysteme und verwenden typischerweise vier oder mehr Motoren. Damit eine Drohne schweben, steigen oder sinken kann, ist eine präzise und koordinierte Bewegungssteuerung erforderlich (Abbildung 1).

Abbildung 1: Drohnen verwenden in der Regel vier oder mehr Motoren, typischerweise BLDCs oder PMSMs, die sich mit 12.000 Umdrehungen pro Minute (RPM) oder mehr drehen und von einem elektronischen Drehzahlregler (ESC) angetrieben werden. Dieses Beispiel zeigt ein ESC-Modul in einer Drohne, die einen bürstenlosen Motor mit sensorloser Steuerung verwendet. (Bildquelle: Texas Instruments)

Abbildung 1: Drohnen verwenden in der Regel vier oder mehr Motoren, typischerweise BLDCs oder PMSMs, die sich mit 12.000 Umdrehungen pro Minute (RPM) oder mehr drehen und von einem elektronischen Drehzahlregler (ESC) angetrieben werden. Dieses Beispiel zeigt ein ESC-Modul in einer Drohne, die einen bürstenlosen Motor mit sensorloser Steuerung verwendet. (Bildquelle: Texas Instruments)

Um zu schweben, muss der Netto-Schub der Rotoren, die die Drohne nach oben drücken, ausgeglichen sein und genau der Gravitationskraft entsprechen, die sie nach unten zieht. Durch gleichmäßige Erhöhung der Schubkraft (Geschwindigkeit) der Rotoren kann die Drohne gerade aufsteigen. Umgekehrt bewirkt eine Verringerung des Rotorschubs, dass die Drohne sinkt. Darüber hinaus gibt es Gieren (Drehen der Drohne), Neigen (Fliegen der Drohne vorwärts oder rückwärts) und Rollen (Fliegen der Drohne nach links oder rechts).

Präzise und sich wiederholende Bewegungen gehören zu den Merkmalen vieler Robotik-Anwendungen. Ein stationärer mehrachsiger Industrieroboter muss in drei Dimensionen unterschiedlich große Kräfte aufbringen, um Objekte mit unterschiedlichen Gewichten zu bewegen (Bild 2). Motoren im Inneren des Roboters liefern punktgenau variable Geschwindigkeit und Drehmoment (Drehkraft), die die Steuerung des Roboters nutzt, um die Bewegung entlang verschiedener Achsen für exakte Geschwindigkeit und Positionierung zu koordinieren.

Abbildung 2: Ein stationärer mehrachsiger Industrieroboter muss unterschiedliche Kräfte in drei Dimensionen aufbringen, um Objekte mit unterschiedlichen Gewichten zu bewegen und seine Aktivitäten mit anderen Robotern am Fließband zu koordinieren. (Bildquelle: Texas Instruments)

Abbildung 2: Ein stationärer mehrachsiger Industrieroboter muss unterschiedliche Kräfte in drei Dimensionen aufbringen, um Objekte mit unterschiedlichen Gewichten zu bewegen und seine Aktivitäten mit anderen Robotern am Fließband zu koordinieren. (Bildquelle: Texas Instruments)

Bei mobilen Robotern mit Rädern kann ein präzises Differentialantriebssystem verwendet werden, um sowohl die Geschwindigkeit als auch die Bewegungsrichtung zu steuern. Zwei Motoren sorgen für die Bewegung zusammen mit einer oder zwei Laufrollen, um die Last zu stabilisieren. Die beiden Motoren werden mit unterschiedlichen Geschwindigkeiten angetrieben, um Drehungen und Richtungsänderungen zu erreichen, während die gleiche Geschwindigkeit für beide Motoren zu einer geradlinigen Bewegung, entweder vorwärts oder rückwärts, führt. Zwar sind die Motorsteuerungen im Vergleich zu einem konventionellen Lenksystem komplexer, dafür ist dieser Ansatz präziser, mechanisch einfacher und damit zuverlässiger.

Wahl des Motors

Einfache DC-Motoren und AC-Induktionsmotoren sind relativ preiswert und einfach zu betreiben. Sie werden in einem breiten Spektrum von Anwendungen eingesetzt, von Staubsaugern bis hin zu Industriemaschinen, Kränen und Aufzügen. Sie sind zwar kostengünstig und einfach zu betreiben, können aber nicht die Präzision bieten, die für Anwendungen wie Robotik, Drohnen, medizinische Geräte und industrielle Präzisionsgeräte erforderlich ist.

Ein einfacher bürstenbehafteter Gleichstrommotor erzeugt ein Drehmoment, indem er die Stromrichtung in Abstimmung mit der Rotation mechanisch über einen Kommutator und Bürsten umschaltet. Zu den Nachteilen von bürstenbehafteten Gleichstrommotoren gehören die Wartungsbedürftigkeit aufgrund des Verschleißes der Bürsten und die Erzeugung von elektrischen und mechanischen Geräuschen. Ein PWM-Antrieb (Pulsweitenmodulation) kann zur Steuerung der Drehzahl verwendet werden, aber eine präzise Steuerung und ein hoher Wirkungsgrad sind aufgrund der inhärenten mechanischen Natur von bürstenbehafteten Gleichstrommotoren schwierig.

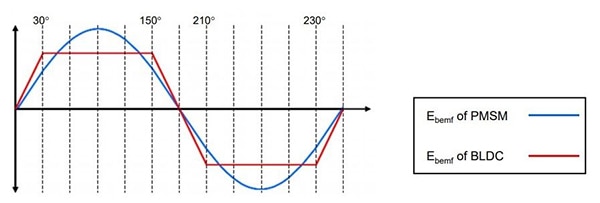

Bei einem BLDC entfallen der Kommutator und die Bürsten von bürstenbehafteten Gleichstrommotoren, und je nachdem, wie die Statoren gewickelt sind, kann es sich auch um einen PMSM handeln. Bei einem BLDC-Motor sind die Statorspulen trapezförmig gewickelt, und die erzeugte elektromotorische Gegenkraft (EMK) hat eine trapezförmige Wellenform, während PMSM-Statoren sinusförmig gewickelt sind und eine sinusförmige elektromotorische Gegenkraft (Ebemf) erzeugen (Abbildung 3).

Abbildung 3: Ein PMSM-Motor erzeugt eine sinusförmige Ebemf, während ein BLDC eine trapezförmige Ebemf-Welle erzeugt. (Bildquelle: Texas Instruments)

Abbildung 3: Ein PMSM-Motor erzeugt eine sinusförmige Ebemf, während ein BLDC eine trapezförmige Ebemf-Welle erzeugt. (Bildquelle: Texas Instruments)

Das Drehmoment in BLDC- und PMSM-Motoren ist eine Funktion von Strom und rückwirkender EMK. BLDC-Motoren werden mit Rechteckstrom betrieben, während PMSM-Motoren mit Sinusstrom betrieben werden.

Eigenschaften des BLDC-Motors:

- Einfachere Steuerung mit sechsstufigen Rechteckwellen-Gleichströmen

- Erzeugt eine erhebliche Drehmomentwelligkeit

- Sind kostengünstiger und leistungsfähiger als PMSMs

- Kann mit Hall-Effekt-Sensoren oder mit sensorloser Steuerung realisiert werden

Eigenschaften des PMSM:

- Komplexere Steuerung mit dreiphasiger sinusförmiger PWM

- Keine Drehmomentwelligkeit

- Höherer Wirkungsgrad, Drehmoment und Kosten als BLDC

- Kann mit Drehgeber an der Welle oder mit sensorloser Steuerung realisiert werden

Was ist Vektorregelung?

Die Vektorregelung ist ein Verfahren zur Regelung von frequenzvariablen Motorantrieben, bei dem die Statorströme eines dreiphasigen Elektromotors als zwei orthogonale Komponenten identifiziert werden, die mit einem Vektor dargestellt werden können. Eine Komponente definiert den magnetischen Fluss des Motors, die andere das Drehmoment. Das Herzstück des Vektorregelungsalgorithmus sind zwei mathematische Transformationen: Die Clarke-Transformation modifiziert ein dreiphasiges System in ein Zweikoordinatensystem, während die Park-Transformation zweiphasige stationäre Systemvektoren in rotierende Systemvektoren und deren Umkehrung umwandelt.

Die Verwendung der Clarke- und Park-Transformationen bringt die steuerbaren Statorströme in den Bereich des Rotors. Auf diese Weise kann eine Motorsteuerung die Spannungen bestimmen, die dem Stator zugeführt werden sollten, um das Drehmoment unter dynamisch wechselnden Lasten zu maximieren.

Eine leistungsstarke Drehzahl- und/oder Lageregelung erfordert die Echtzeit- und genaue Kenntnis der Rotorwellenposition und -geschwindigkeit, um die Phasenanregungsimpulse auf die Rotorposition zu synchronisieren. Diese Informationen werden typischerweise von Sensoren wie Absolutwertgebern und magnetischen Resolvern geliefert, die an der Welle des Motors angebracht sind. Diese Sensoren haben mehrere Systemnachteile: geringere Zuverlässigkeit, Störanfälligkeit, mehr Kosten und Gewicht sowie eine höhere Komplexität. Die sensorlose Vektorregelung macht Drehzahl-/Positionssensoren überflüssig.

Leistungsstarke Mikroprozessoren und digitale Signalprozessoren (DSPs) ermöglichen es, die moderne und effiziente Regelungstheorie in eine fortschrittliche Systemmodellierung einzubetten und so eine optimale Leistungs- und Regeleffizienz für jedes Echtzeit-Motorsystem zu gewährleisten. Es wird erwartet, dass aufgrund der steigenden Rechenleistung und der sinkenden Kosten von Mikroprozessoren und DSPs die sensorlose Regelung die sensorische Vektorregelung sowie die einfache, aber leistungsschwächere skalare Ein-Variablen-Volt-pro-Hertz-Regelung (U/f-Regelung) fast durchgängig verdrängen wird.

Ansteuerung von dreiphasigen PMSM- und BLDC-Motoren für die Industrie- und Verbraucher-Robotik

Um die Komplexität der Vektorsteuerung zu umgehen, können Entwickler vorgefertigte Evaluierungsboards verwenden. Das DRV8301-69M-KIT von Texas Instruments ist zum Beispiel ein DIMM100-controlCARD-basiertes Motherboard-Evaluierungsmodul, mit dem Entwickler dreiphasige PMSM/BLDC-Motorantriebslösungen entwickeln können (Bild 4). Es umfasst den dreiphasigen Gate-Treiber DRV8301 mit zwei Strom-Shunt-Verstärkern und einem Abwärtsregler sowie ein InstaSPIN-fähiges Piccolo-Mikrocontrollerboard (MCU) TMS320F28069M.

Abbildung 4: Entwickler können dreiphasige PMSM/BLDC-Motorantriebslösungen mit dem Motor-Kit DRV8301-69M-KIT entwickeln, das einen DRV8301 und ein InstaSPIN-fähiges Piccolo-MCU-Board TMS320F28069M enthält. (Bildquelle: Texas Instruments)

Abbildung 4: Entwickler können dreiphasige PMSM/BLDC-Motorantriebslösungen mit dem Motor-Kit DRV8301-69M-KIT entwickeln, das einen DRV8301 und ein InstaSPIN-fähiges Piccolo-MCU-Board TMS320F28069M enthält. (Bildquelle: Texas Instruments)

Das DRV8301-69M-KIT ist ein auf InstaSPIN-FOC- und InstaSPIN-MOTION-Technologie von Texas Instruments basierendes Motorsteuerungs-Evaluierungskit für Drehstrom-PMSM- und BLDC-Motoren. Mit InstaSPIN ermöglicht das DRV8301-69M-KIT Entwicklern die schnelle Identifizierung, automatische Abstimmung und Steuerung eines Drehstrommotors, so dass ein stabiles und funktionsfähiges Motorsteuerungssystem „auf Anhieb“ entsteht.

Zusammen mit der InstaSPIN-Technologie bietet das DRV8301-69M-KIT eine leistungsstarke, energieeffiziente und kostengünstige sensorlose oder Encodersensor-fähige FOC-Plattform, die die Entwicklung beschleunigt und eine schnellere Markteinführung ermöglicht. Zu den Anwendungen gehören Synchronmotoren unter 60 Volt und 40 Ampere (A) für den Antrieb von Pumpen, Toren, Aufzügen und Lüftern sowie für die Industrie- und Verbraucherrobotik und -automation.

Die Hardware-Funktionen des DRV8301-69M-KIT:

- Eine dreiphasige Wechselrichter-Grundplatine mit Schnittstelle zur Aufnahme von DIMM100-controlCARDs

- Ein dreiphasiges, in den Wechselrichter integriertes Leistungsmodul DRV8301 (mit integriertem 1,5-A-Abwärtswandler) auf der Basisplatine für bis zu 60 Volt und 40 A Dauerleistung

- Die Karten InstaSPIN-FOC TMDSCNCD28069MISO und InstaSPIN-MOTION

- Die Fähigkeit, mit dem von MotorWare unterstützten TMDXCNCD28054MISO (separat erhältlich) und dem TMDSCNCD28027F plus externem Emulator (separat erhältlich) zu arbeiten

Leistungsstarke, hocheffiziente PMSM- und BLDC-Motorantriebe

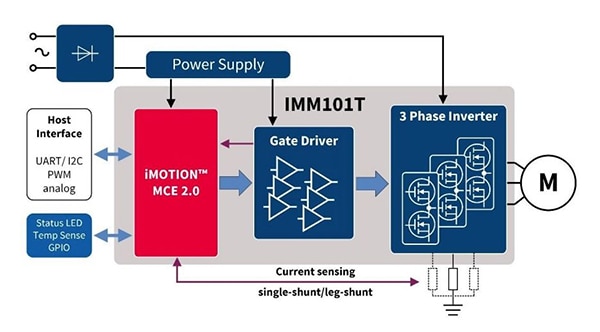

Das EVAL-IMM101T von Infineon Technologies ist ein voll ausgestattetes Starterkit, das ein IMM101T Smart IPM (integriertes Leistungsmodul) enthält, das eine vollständig integrierte, schlüsselfertige Hochspannungs-Motorantriebslösung bietet, die Entwickler mit leistungsstarken, hocheffizienten PMSM/BLDC-Motoren verwenden können (Abbildung 5). Das EVAL-IMM101T enthält auch andere notwendige Schaltungen, die für eine „Out-of-the-Box“-Evaluierung von IMM101T Smart IPMs erforderlich sind, wie z. B. einen Gleichrichter und eine EMI-Filterstufe sowie einen isolierten Debugger-Bereich mit USB-Anschluss an einen PC.

Abbildung 5: Das Evaluierungsboard IMM101T ist eine Komplettlösung, die eine Motorsteuerungs-Engine (MCE 2.0), einen Gatetreiber und einen 3-Phasen-Wechselrichter enthält, der PMSM- und BLDC-Motoren mit sensorloser FOC ansteuern kann. (Bildquelle: Infineon Technologies)

Abbildung 5: Das Evaluierungsboard IMM101T ist eine Komplettlösung, die eine Motorsteuerungs-Engine (MCE 2.0), einen Gatetreiber und einen 3-Phasen-Wechselrichter enthält, der PMSM- und BLDC-Motoren mit sensorloser FOC ansteuern kann. (Bildquelle: Infineon Technologies)

Das EVAL-IMM101T wurde entwickelt, um Entwickler bei ihren ersten Schritten bei der Entwicklung von Anwendungen mit einem IMM101T Smart IPM zu unterstützen. Das Evaluierungsboard ist mit allen Baugruppen für sensorlose FOC ausgestattet. Es enthält einen einphasigen AC-Anschluss, einen EMI-Filter, einen Gleichrichter und einen dreiphasigen Ausgang zum Anschluss des Motors. Die Endstufe enthält außerdem einen Source-Shunt zur Stromerfassung und einen Spannungsteiler zur Messung der DC-Zwischenkreisspannung.

Der IMM101T von Infineon bietet verschiedene Steuerungskonfigurationsmöglichkeiten für PMSM/BLDC-Antriebssysteme in einem kompakten 12 x 12 Millimeter (mm) großen Gehäuse für die Oberflächenmontage, wodurch die Anzahl der externen Komponenten und die Leiterplattenfläche minimiert werden. Das Gehäuse ist thermisch so verbessert, dass es mit oder ohne Kühlkörper gut funktioniert. Das Gehäuse verfügt über eine Kriechstrecke von 1,3 mm zwischen den Hochspannungspads unterhalb des Gehäuses, um die Oberflächenmontage zu erleichtern und die Robustheit des Systems zu erhöhen.

In der IMM100-Serie ist entweder ein 500-Volt-FredFET oder ein 650-Volt-CoolMOS-MOSFET integriert. Abhängig von den im Gehäuse eingesetzten Leistungs-MOSFETs deckt die IMM100-Serie Anwendungen mit einer Nennausgangsleistung von 25 Watt (W) bis 80 W bei 500 Volt/600 Volt maximaler Gleichspannung ab. Bei den 600-Volt-Versionen ist die Power-MOS-Technologie auf 650 Volt ausgelegt, während der Gate-Treiber auf 600 Volt ausgelegt ist, was die maximal zulässige Gleichspannung des Systems bestimmt.

Evaluierungssystem für 24-Volt-Motorsteuerung

Entwickler von 24-Volt-PMSM/BLDC-Motorantrieben können sich an das Motorsteuerungs-Evaluierungssystem RTK0EM0006S01212BJ von Renesas für die Mikrocontroller RX23T wenden (Bild 6). Bei den RX23T-Bausteinen handelt es sich um 32-Bit-Mikrocontroller, die für die Steuerung einzelner Umrichter geeignet sind und über eine eingebaute Fließkommaeinheit (FPU) verfügen, mit der sich komplexe Algorithmen zur Umrichtersteuerung verarbeiten lassen. Dies trägt dazu bei, die für die Softwareentwicklung und -wartung erforderlichen Arbeitsstunden erheblich zu reduzieren.

Abbildung 6: Das Evaluierungssystem von Renesas für die 24-Volt-Motorsteuerung für den RX23T-Mikrocontroller enthält eine Umrichterplatine zum Antrieb des PMSM, die im Evaluierungspaket enthalten ist. (Bildquelle: Renesas Electronics)

Abbildung 6: Das Evaluierungssystem von Renesas für die 24-Volt-Motorsteuerung für den RX23T-Mikrocontroller enthält eine Umrichterplatine zum Antrieb des PMSM, die im Evaluierungspaket enthalten ist. (Bildquelle: Renesas Electronics)

Darüber hinaus beträgt der Stromverbrauch im Software-Standby-Modus (mit RAM-Retention) aufgrund des Kerns nur 0,45 Mikroampere (μA). Die RX23T-Mikrocontroller arbeiten im Bereich von 2,7 bis 5,5 Volt und sind in der Pin-Anordnung und auf Software-Ebene hochkompatibel zur Produktlinie RX62T. Das Kit enthält:

- 24-Volt-Wechselrichterplatine

- PMSM-Regelungsfunktion

- Drei-Punkt-Stromerfassungsfunktion

- Überstromschutzfunktion

- CPU-Karte für RX23T-Mikrocontroller

- USB-Mini-B-Kabel

- PMSM

Fazit

BLDCs und PMSMs können verwendet werden, um präzise Bewegungssteuerungslösungen zu liefern, die kompakt und hocheffizient sind. Die Verwendung der sensorlosen Vektorregelung mit BLDC- und PMS-Motoren bietet den Vorteil, dass die Sensor-Hardware entfällt, wodurch die Kosten gesenkt und die Zuverlässigkeit verbessert werden. Allerdings kann die sensorlose Vektorregelung in diesen Anwendungen ein komplexer und zeitaufwändiger Prozess sein.

Wie gezeigt, können Entwickler auf Entwicklungsplattformen und Evaluierungsboards zurückgreifen, die mit Software für die sensorlose Vektorregelung geliefert werden. Darüber hinaus enthalten diese Entwicklungsumgebungen die gesamte Motorsteuerungs- und Energiemanagement-Hardware, die in ein komplettes System integriert ist, was die Zeit bis zur Marktreife verkürzt.

Empfohlene Lektüre

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.