Trägheitsmesseinheiten verwenden, um Präzisionslandwirtschaft zu ermöglichen

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-07-21

Die moderne Landwirtschaft setzt zunehmend Sensor- und Ortungstechnologien ein, um die Effizienz der Feldaktivitäten zu steigern und die Ernteerträge zu maximieren, indem die lokalen Anbaubedingungen verfolgt und bei Bedarf geeignete Ressourcen wie Wasser, Insektizide und Dünger eingesetzt werden. Die Entwickler von Systemen für diese Anwendung wissen, dass die Satellitenpositionierung in Bezug auf die Präzision ihre Grenzen hat. Die Anwendung inertialer Messeinheiten (IMUs) kann jedoch die Lücke füllen.

Die IMUs integrieren dreiachsige Beschleunigungsmesser mit dreiachsigen Gyroskopen, um die Systembewegung zu messen und die Systempositionierung durch Koppelnavigation zu bestimmen. Durch die Kombination mit Informationen aus dem Global Positioning System (GPS) können Konstrukteure Steuerungssysteme für Landmaschinen entwickeln, die eine präzise, kontinuierliche Kenntnis der Geräteposition im Verhältnis zu Feldern und Kulturen ermöglichen und gleichzeitig Faktoren wie Geländeneigung, Gerätearmbewegungen und andere Faktoren korrigieren.

Dieser Artikel erörtert die Bedeutung und Rolle der IMUs in der Präzisionslandwirtschaft. Er erörtert potenzielle Fehlerquellen bei der Verwendung von IMUs zur Koppelnavigation, die Minderung dieser Fehler sowie Umwelt- und Sicherheitsfaktoren, die Entwickler berücksichtigen sollten. Schließlich werden Präzisions-IMUs von Honeywell Sensing and Productivity Solutions und Analog Devices betrachtet und gezeigt, wie sie dazu beitragen können, die Präzision über das hinaus zu steigern, was Satellitennavigationssysteme allein erreichen können.

Warum Standortverfolgung für die Landwirtschaft entscheidend ist

Die traditionelle Landwirtschaft ist ein Breitbürstenverfahren. Pflügen, Pflanzen, Bewässern, Düngen und Ernten erfolgen mehr oder weniger gleichmäßig über ganze Felder, oft in einem Umfang von mehreren Hektar, trotz der unvermeidlichen Unterschiede in der Bodenzusammensetzung, Verdunstung und ähnlichem innerhalb des Feldes. Die manuelle Steuerung von Maschinen könnte dazu führen, dass bei diesen Aktivitäten Bereiche übersehen werden oder sich überschneiden, wodurch die Auslastung des Feldes verringert oder Ressourcen durch redundante Anwendung verschwendet werden könnten. Auch wenn ein Lenkfehler von einem oder zwei Füßen zwischen den Überfahrten nicht als viel erscheinen mag, können sich die Verluste beim Überqueren eines großen Feldes erheblich akkumulieren, was den Zeit- und Treibstoffaufwand erhöht (Abbildung 1).

<Abbildung 1: Die traditionelle Landwirtschaft behandelt ganze Felder als einheitlich und verwendet manuelle Steuerung, was zu Zeit- und Ressourcenverschwendung führt. Präzisionslandwirtschaft ändert das. (Bildquelle: John Deere®)

<Abbildung 1: Die traditionelle Landwirtschaft behandelt ganze Felder als einheitlich und verwendet manuelle Steuerung, was zu Zeit- und Ressourcenverschwendung führt. Präzisionslandwirtschaft ändert das. (Bildquelle: John Deere®)

Genaue Ortskenntnis bringt viele Vorteile mit sich. Es ermöglicht die Sammlung von standortspezifischen Informationen über die Bodenbedingungen auf großen Flächen und eine entsprechende standortspezifische Anwendung von Wasser, Dünger und Pestiziden zur Ertragsmaximierung. Je größer die Genauigkeit der Standortkenntnis - im Idealfall bis hinunter zu einzelnen Werken - desto größer der Nutzen.

Die Präzisionslandwirtschaft hat die Art und Weise verändert, wie Landwirte ihr Land bearbeiten. Das Aufkommen der Satellitennavigationstechnologie hat es den Landwirten ermöglicht, die Schwankungen der Anbaubedingungen innerhalb der Felder genau zu kartieren und ihren Landmaschinen in Echtzeit Informationen über ihren Standort in diesem Raum zur Verfügung zu stellen. Diese Kombination aus detaillierter Kartierung und präzisen Standortinformationen ermöglicht es den Landwirten, standortspezifische Behandlungen von Wasser, Düngemitteln und Pestiziden vorzuschreiben und anzuwenden, um die Produktion zu steigern, Abfall zu minimieren und die Umweltbelastung zu verringern.

Standortinformationen in Echtzeit ermöglichen es den Landwirten auch, die Feldausnutzung zu maximieren, indem sie verpasste oder sich überschneidende Pflanz- und Erntearbeiten vermeiden und gleichzeitig den Zeit- und Treibstoffverbrauch durch optimierte Fahrten minimieren. Solche Systeme können auch die halbautonome Steuerung von Landmaschinen ermöglichen, um die Ermüdung des Fahrers zu verringern und einen effizienten Betrieb auch bei schlechten Sichtverhältnissen wie Staub, Nebel, Regen und Dunkelheit zu ermöglichen. Gegenwärtig werden auf mehr als 50 % der landwirtschaftlichen Nutzflächen, ob groß oder klein, Methoden der Präzisionslandwirtschaft eingesetzt, wobei die Akzeptanz ständig zunimmt.

Über GPS hinausgehen

Ein ideales landwirtschaftliches Positionierungssystem wäre genau genug, um eine einzelne Pflanze oder eine Pflanzenreihe innerhalb eines Feldes, das sich über Hunderte von Hektar erstrecken kann, zuverlässig zu lokalisieren, d.h. es würde eine Präzision in der Größenordnung von wenigen Zentimetern bieten. Aber es gibt Grenzen für die Positionierungspräzision, die nur Satellitennavigationssysteme bieten können. Einfache Empfänger für das US-GPS bieten nur eine Genauigkeit von wenigen Metern. Zweikanalige GPS-Empfänger oder Echtzeit-Kinematik (RTK)-Systeme, die GPS-Signale von Feststationen zurücksenden, können Genauigkeiten von weit unter einem Meter (m) erreichen. Selbst dann sind sie jedoch von der Genauigkeit der von den Satelliten ausgestrahlten Informationen abhängig, die in der Regel eine durchschnittliche Genauigkeit von etwa 0,7 m ergeben hat. Zu den weiteren Komplikationen der GPS-basierten Ortung gehören die Auswirkungen von Reflexionen von oder die Blockierung von Signalen durch nahe gelegene Objekte und Gelände, die Geometrie der Satellitenkonstellation und die Tageszeit.

Die Satellitennavigation hat auch noch andere Einschränkungen. Der Standort, den das System bietet, ist einfach ein Punkt - das Phasenzentrum der Antenne des Empfängers. GPS liefert keine Informationen über die Orientierung; beispielsweise kann die Blickrichtung nur durch die Bestimmung des Richtungsvektors zwischen aufeinanderfolgenden Punktpositionen abgeleitet werden. In ähnlicher Weise ist GPS unempfindlich gegenüber reiner Rotation, so dass es z.B. keine Neigung weg von vertikalem GPS feststellen kann.

Diese antennenzentrische Lagefixierung und die Unempfindlichkeit gegen Drehung kann in einer landwirtschaftlichen Anwendung Positionsfehler verursachen. Bei einem GPS-fähigen Traktor zum Beispiel könnte die Antenne oben auf der Fahrerkabine angebracht sein, vielleicht drei Meter über dem Boden, wo der GPS-Fixpunkt zentriert sein wird. Es ist davon auszugehen, dass die Position des Traktors oder der angehängten Ausrüstung auf dem Boden durch eine einfache Geometrie zuverlässig aus der Antennenposition bestimmt werden kann. Das Problem besteht darin, dass das GPS-System die Ausrichtung nicht bestimmen kann, da der Traktor beispielsweise einen Hang durchquert (Abbildung 2), so dass die tatsächliche Bodenposition von dem abweicht, was die starre Geometrie vorhersagen würde. Selbst eine Neigung von nur fünf Grad (°) führt in diesem Fall zu einem Bodenpositionsfehler von mehr als 10 Zoll (Zoll).

<Abbildung 2: GPS kann die Orientierung nicht bestimmen, so dass Neigungen zu Fehlern bei der Bestimmung der tatsächlichen Bodenposition des Geräts führen können. (Bildquelle: Richard A Quinnell)

<Abbildung 2: GPS kann die Orientierung nicht bestimmen, so dass Neigungen zu Fehlern bei der Bestimmung der tatsächlichen Bodenposition des Geräts führen können. (Bildquelle: Richard A Quinnell)

Eine Lösung für diese Probleme besteht darin, die GPS-Navigation durch eine Trägheitsnavigation zu ergänzen, die auf der Koppelnavigation von Sensoren beruht, die die Bewegung des Systems messen. Die träge Koppelnavigation kann auch in Zeiten schwacher oder fehlender GPS-Signale weiterhin genaue Positionsinformationen liefern und gleichzeitig eine "Realitätsprüfung" von falschen Ergebnissen ermöglichen, die sich aus Mehrweg- oder anderen Signalverzerrungen ergeben könnten. Darüber hinaus können Trägheitsnavigationssensoren die Orientierungsinformationen ausfüllen, die die Satellitennavigation nicht liefern kann. Durch die einfache Messung der Richtung der Schwerkraft, z.B. durch Trägheitssensoren, kann ein System Neigungsfehler bei der GPS-Bodenpositionsbestimmung korrigieren und die Sicherheit des Bedieners durch die Unterstützung von Überrollwarnungen erhöhen.

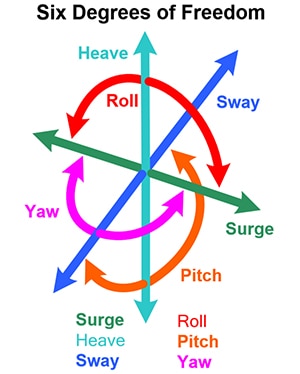

In der Praxis hängen solche inertialen Messeinheiten von zwei Arten von Sensoren für mikroelektromechanische Systeme (MEMS) ab: Beschleunigungsmesser und Gyroskope. Die Beschleunigungsmesser messen Änderungen der linearen Bewegung entlang dreier orthogonaler Achsen und können, da die Anziehungskraft der Schwerkraft eine Beschleunigung ist, auch deren Richtung anzeigen. Gyroskope messen die Winkelbewegung (d.h. die Rotation) um jede der drei gleichen linearen Achsen. Zusammengenommen verändern die beiden Maße die Bewegung des Systems entlang der sechs Freiheitsgrade (Abbildung 3).

Abbildung 3: Die Trägheitsnavigation verwendet Sensoren zur Messung von Bewegungsänderungen entlang sechs Freiheitsgraden - drei linear und drei winklig - zur Unterstützung der Koppelnavigation. (Bildquelle: Honeywell Sensing and Productivity Solutions)

Abbildung 3: Die Trägheitsnavigation verwendet Sensoren zur Messung von Bewegungsänderungen entlang sechs Freiheitsgraden - drei linear und drei winklig - zur Unterstützung der Koppelnavigation. (Bildquelle: Honeywell Sensing and Productivity Solutions)

Diese Trägheitssensoren geben jedoch nicht direkt die Position preis. Die Beschleunigungsmesser messen nur den Stoß, die Hebung und das Schwanken des Systems. Diese Werte müssen in Bezug auf die Zeit integriert werden, um die Systemgeschwindigkeit zu erhalten, und erneut integriert werden, um die Position zu erhalten. In ähnlicher Weise messen Gyroskope Roll-, Nick- und Gierbewegungen, die in Bezug auf die Zeit integriert werden müssen, um eine Winkelorientierung zu erhalten.

Diese Integrationen können dazu beitragen, die Auswirkungen von zufälligem Bewegungsrauschen in den Sensormessungen zu reduzieren, da solche Signale oft zu einer Mittelung neigen. Aber die Integration kann die Auswirkungen einiger wichtiger systemischer Fehlerquellen, die den Trägheitssensoren inhärent sind, noch verstärken. Wenn diese Fehler unkorrigiert bleiben, können sie sich akkumulieren und die Präzision der Koppelnavigation zerstören, was die Wirksamkeit des Ansatzes bei der Ersetzung verloren gegangener GPS-Informationen einschränkt. Im Allgemeinen gilt: Je geringer der Fehler bei den Sensormessungen, desto länger kann die Koppelnavigation die Position mit der erforderlichen Genauigkeit liefern.

Fehlerquellen in IMUs

Vorspannungsfehler: Eine der Hauptfehlerquellen bei MEMS-Inertialsensoren, sowohl für Beschleunigungsmesser als auch für Gyroskope, ist der Vorspannungsfehler. Der Vorspannungsfehler ist das Restsignal, das ein Sensor bei fehlender Rotation oder linearer Beschleunigung erzeugt. Dieser Fehler ist in der Regel deterministisch, einzigartig für jedes einzelne Gerät und oft auch eine Funktion der Temperatur. Die Integration dieses Signals im Laufe der Zeit kann schnell ein inakzeptables Niveau erreichen, aber mit geeigneten Kalibrierungstests können die Verzerrungsfehler von Sensoren bestimmt und aus den Berechnungen herausgerechnet werden.

Vorspannungsinstabilität: In Bezug auf den Vorspannungsfehler ist die Vorspannungsinstabilität die zufällige Änderung des Vorspannungsfehlers eines Geräts, die im Laufe der Zeit auftritt. Diese Fehlerquelle lässt sich nicht auskalibrieren, so dass Entwickler abschätzen müssen, wie groß eine Änderung ihres Designs toleriert werden kann, und nach einem Sensor mit einer Bias-Stabilitätsspezifikation suchen müssen, die niedrig genug ist, um ihre Anforderungen zu erfüllen.

Scale factor error: Dies ist ein weiterer der deterministischen Fehler, die bei Inertialsensoren gefunden werden. Der Skalierungsfaktor, auch Empfindlichkeit genannt, ist das am besten geeignete lineare Verhältnis, das den Sensoreingang mit dem Ausgang verbindet. Der Skalenfaktorfehler des Sensors ist die Abweichung seiner Ausgabe von dieser geradlinigen Beziehung, typischerweise ausgedrückt als Prozentsatz oder in Teilen pro Million. Dies kann auch temperaturabhängig sein und kann durch eine geeignete Kalibrierung kompensiert werden.

g Empfindlichkeit: Eine für Gyroskope einzigartige Fehlerquelle ist ihre Empfindlichkeit für lineare Beschleunigung, auch bekannt als g Empfindlichkeit (die g kommt von der Abkürzung für Gravitationsbeschleunigung, typischerweise 9.8 Meter pro Sekunde im Quadrat (m/sec2)). Dieser lineare Beschleunigungsfehler kann in MEMS-Kreiseln als Folge einer Asymmetrie ihrer Prüfmassen auftreten.

Ein MEMS-Gyroskop arbeitet, indem es eine Testmasse in einer Richtung in Schwingung versetzt und dabei jede Bewegung in einer orthogonalen Richtung erfasst. Während sich der Sensor um eine zu diesen beiden anderen Richtungen orthogonale Achse dreht, führt der Coriolis-Effekt zu einer erkennbaren Seitwärtsbewegung der Testmasse.

Die lineare Beschleunigung des Sensors orthogonal zur Schwingung der Testmasse kann ebenfalls eine solche Seitwärtsbewegung aufgrund der Trägheit der Testmasse erzeugen. Die Empfindlichkeit des Gyroskops für diese Beschleunigung ist eine Funktion seiner Konstruktions- und Fertigungsgenauigkeit. Die Verwendung von Daten eines unabhängigen Beschleunigungsmessers ermöglicht es einem System jedoch, den Fehler zu kompensieren.

Vibration rectification error (VRE): Dies ist eine weitere einzigartige Gyroskop-Fehlerquelle und wird auch g-squared error genannt. Es ist die Reaktion eines Beschleunigungsmessers auf Wechselstromvibrationen, die zu Gleichstrom gleichgerichtet werden, was sich als anomale Verschiebung des Versatzes des Beschleunigungsmessers manifestiert. VRE kann über verschiedene Mechanismen auftreten und ist nicht etwas, das in Echtzeit kompensiert werden kann, da es in hohem Maße von Anwendungsspezifika abhängt. Die Entwickler sollten feststellen, ob die VRE ihres Sensors innerhalb akzeptabler Grenzen liegt. Der Einsatz von schwingungsdämpfenden Sensorbefestigungstechniken kann dazu beitragen, einige Schwingungsprobleme zu mildern.

Achsenquerempfindlichkeit: Auf der Systemebene kann eine mechanische Fehlausrichtung der Sensoren ebenfalls Fehler verursachen. Ein solcher Fehler ist die Querachsenempfindlichkeit. Dies tritt auf, wenn die tatsächliche Erfassungsachse von der beabsichtigten Richtung abweicht, was zu einem Signal von orthogonalen Bewegungen führt, die der Sensor nicht hätte erfassen dürfen. Beispielsweise kann ein Sensor, der horizontal ausgerichtet sein soll, immer noch die Anziehungskraft der Schwerkraft erkennen, wenn er falsch ausgerichtet ist. Eine Fehlausrichtung zwischen den Achsen des Beschleunigungsmessers und des Gyroskops kann die Systembemühungen zur Kompensation von Fehlern in der Empfindlichkeit des Gyroskops g beeinträchtigen.

Off-Axis-Fehler: Die Mechanik spielt auch eine Rolle bei der Erzeugung von Off-Axis-Fehlern in Beschleunigungsmessern. Wenn der Auftreffpunkt für einen Stoß auf den Sensor nicht auf die Prüfmasse des Beschleunigungsmessers zentriert ist, kann der Sensor eine zusätzliche Beschleunigung aufgrund der leichten Drehung der Prüfmasse um die Auftrefflinie erkennen.

Integrierte IMUs erleichtern Sensorfehlerprobleme

Diese Vielzahl von Fehlerquellen stellt die Entwickler, die eine IMU aus diskreten Sensoren erstellen wollen, vor große Herausforderungen. Glücklicherweise sind vorintegrierte IMUs mit sechs Freiheitsgraden weithin verfügbar, die die Dinge erheblich vereinfachen. Einige davon sind in Modulform erhältlich, wie das ADIS16465-3BMLZ Präzisions-IMU-Modul von Analog Devices und das 6DF-1N6-C2-HWL von Honeywell (Abbildung 4). Diese ermöglichen es Entwicklern, sie einfach auf ein Chassis zu schrauben, um sie in ein Systemdesign einzubinden.

<Abbildung 4: Integrierte IMUs wie die Honeywell 6DF-1N6-C2-HWL helfen bei der Vereinfachung des Systemdesigns, indem sie Ausrichtungsprobleme und viele andere Fehlerquellen eliminieren. An Bord montierbare BGA-IMUs sind ebenfalls erhältlich. (Bildquelle: Honeywell Sensing and Productivity Solutions)

<Abbildung 4: Integrierte IMUs wie die Honeywell 6DF-1N6-C2-HWL helfen bei der Vereinfachung des Systemdesigns, indem sie Ausrichtungsprobleme und viele andere Fehlerquellen eliminieren. An Bord montierbare BGA-IMUs sind ebenfalls erhältlich. (Bildquelle: Honeywell Sensing and Productivity Solutions)

Präzisions-IMUs sind auch als chipähnliche, kartenmontierbare Bausteine erhältlich, wie z.B. die ADIS16500/05/07-Familie von Analog Devices. Diese eignen sich für den Einbau mit anderen Sensoren und GPS-Empfängern in eine einheitliche Baugruppe.

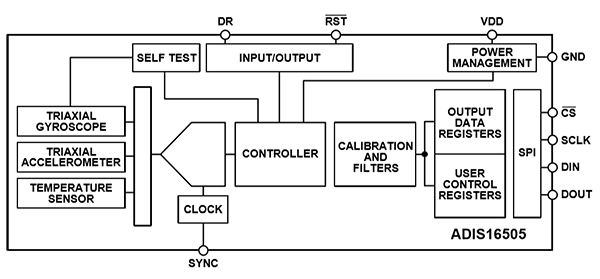

Beide Arten von IMUs tragen dazu bei, die Entwicklungsbemühungen zu erleichtern, indem sie viele der potenziellen Fehler bei der Entwicklung von IMUs beseitigen oder abschwächen. Die ADIS16500/05/07-Familie von Analog Devices beispielsweise integriert einen dreiachsigen Beschleunigungsmesser mit einem dreiachsigen Gyroskop und einem Temperatursensor in einem einzigen BGA-Gehäuse. Diese Geräte verfügen über eine integrierte Kalibrierung und Filterung, die in Kombination mit anderen Funktionen dazu beitragen, viele IMU-Fehlerquellen abzuschwächen (Abbildung 5).

<Abbildung 5: Eine integrierte IMU, wie die hier gezeigten Analog Devices ADIS16505, kann zur Vereinfachung des Systemdesigns beitragen, indem sie viele potenzielle Fehlerquellen durch On-Board-Kalibrierung, -Filterung und -Abgleich abschwächt. (Bildquelle: Analog Devices)

<Abbildung 5: Eine integrierte IMU, wie die hier gezeigten Analog Devices ADIS16505, kann zur Vereinfachung des Systemdesigns beitragen, indem sie viele potenzielle Fehlerquellen durch On-Board-Kalibrierung, -Filterung und -Abgleich abschwächt. (Bildquelle: Analog Devices)

Fehler wie z.B. die Querachsen-Empfindlichkeit werden bei der Herstellung der Bauelemente berücksichtigt. Der ADIS16505 beispielsweise begrenzt Ausrichtungsfehler von Achse zu Achse auf weniger als 0,25°. Diese sorgfältige Ausrichtung, zusammen mit der gemeinsamen Taktung der Sensormesswerte, vereinfacht dem Konstrukteur die Verwendung von Beschleunigungsmesser-Messwerten zur Korrektur von linearen Beschleunigungsfehlern in den Gyroskopen. Der eingebaute Temperatursensor unterstützt die Bemühungen, die Temperaturabhängigkeit vieler Fehlerquellen abzuschwächen.

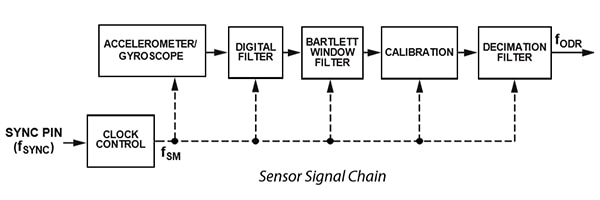

Die interne Signalkette dieser integrierten IMUs bietet eine zusätzliche Fehlerminimierung (Abbildung 6). Die rohen Sensorinformationen durchlaufen zunächst einen digitalen Filter zur Rauschunterdrückung und dann einen vom Benutzer konfigurierbaren Bartlett-Fensterfilter. Das Bartlett-Fenster ist ein Mittelungsfilter mit finiter Impulsantwort (FIR), das zwei kaskadierte Stufen verwendet.

<Abbildung 6: Integrierte IMU-Geräte können eine integrierte Filterung bieten und viele systemische Sensorfehler durch Anwendung werksseitig festgelegter Kalibrierungsparameter kompensieren. (Bildquelle: Analog Devices)

<Abbildung 6: Integrierte IMU-Geräte können eine integrierte Filterung bieten und viele systemische Sensorfehler durch Anwendung werksseitig festgelegter Kalibrierungsparameter kompensieren. (Bildquelle: Analog Devices)

Die Signale durchlaufen als nächstes eine Kalibrierungsphase, in der gerätespezifische Korrekturen auf der Grundlage von Werkskalibrierungstests vorgenommen werden, die bei mehreren Temperaturen durchgeführt werden, die den gesamten Betriebstemperaturbereich des Geräts abdecken. Mit Hilfe von Matrix-Multiplikationen an allen sechs Sensorproben gleichzeitig ist diese Stufe in der Lage, Verzerrungen, Skalierungsfaktoren und Ausrichtungsfehler sowohl bei den Beschleunigungsmessern als auch bei den Gyroskopen zu kompensieren. Sie korrigiert auch lineare Beschleunigungsfehler in den Gyroskopen und Achsenversatzfehler in den Beschleunigungsmessern.

Ein vom Benutzer wählbarer Punkt zur Korrektur der Schlagausrichtung ist ebenfalls verfügbar, um die Beschleunigungsmesserausgänge so einzustellen, dass sie sich so verhalten, als befänden sie sich alle am gleichen Referenzpunkt im Gehäuse. Alle anderen werksseitigen Kalibrierfunktionen sind unzugänglich, aber die Geräte bieten dem Anwender die Möglichkeit, die werkseitige Sensorvorspannungskompensation mit zusätzlichen Werten seiner Wahl einzustellen.

Nach den Kalibrierungskorrekturen durchlaufen die Signale einen zweiten digitalen Filter. Dieser Dezimationsfilter mittelt mehrere Abtastwerte zusammen, um die endgültige Ausgabe zu erzeugen, wodurch eine zusätzliche Rauschunterdrückung erreicht wird. Die Anzahl der zusammen gemittelten Stichproben hängt von der Wahl der Stichproben- und Registeraktualisierungshäufigkeit durch den Benutzer ab.

Systembetrachtungen

Eine der wenigen Fehlerquellen, die die integrierte IMU nicht korrigieren kann, ist VRE. Bei landwirtschaftlichen Maschinen sind starke Vibrationen unvermeidlich, daher müssen Konstrukteure die Anforderungen ihres Systems in dieser Frage sorgfältig prüfen. Viele Billig-IUs haben eine sehr schlechte VRE; einige haben Werte, die so schlecht sind, dass sich die Anbieter nicht die Mühe machen, sie anzugeben. Fairerweise muss gesagt werden, dass VRE bei den beabsichtigten Anwendungen dieser kostengünstigen IMUs keine bedeutende Rolle spielt. Geräte, die für Umgebungen mit hohen Vibrationen wie z.B. in der Präzisionslandwirtschaft bestimmt sind, müssen jedoch eine möglichst niedrige VRE aufweisen. Die ADIS16500-Familie hat zum Beispiel eine VRE in der Größenordnung von 4 x 10-6 (°/sec)/(m/sec2)2. So würde eine anhaltende Vibration von 1 gg (stark genug, um den Fahrer vom Sitz abzuprallen) nur zu einem Rotationsfehler von etwa einem Grad pro Stunde führen.

Frei von Montage-, Ausrichtungs- und Kalibrierungsproblemen zu sein, ist ein wichtiger Schritt auf dem Weg zu einem funktionierenden System, aber es ist nur ein Anfang. Die Entwickler müssen die Trägheitsmessungen immer noch in eine Standortverfolgung umwandeln, Unterschiede zwischen der Koppelnavigation und der GPS-Standortbestimmung auflösen und anwendungsspezifische Faktoren wie das Ausmaß und die Häufigkeit von Systemstößen und Vibrationen während des Routineeinsatzes verstehen und abschwächen.

Wenn das Ortungssystem zur autonomen oder sogar halbautonomen Steuerung von sich bewegenden Maschinen eingesetzt wird, sind auch Sicherheitsfaktoren zu berücksichtigen. MEMS-Sensoren können von zu starken Erschütterungen überwältigt werden. Während Geräte oft in der Lage sind, große Stöße ohne Schaden zu überstehen, könnte ein Schock, der einen Sensor über seine Grenzen hinaus treibt, zu einer vorübergehenden Abschaltung des Sensors führen oder dazu, dass seine Leistung während der Erholung auf ihrem Maximum bleibt. Das System muss so ausgelegt sein, dass solche kurzzeitigen Stöße nicht unbeabsichtigt zu gefährlichen oder störenden Systemverhaltensweisen führen, wie z.B. plötzliche Richtungsänderungen oder fälschliches Auslösen einer Sicherheitsabschaltung des Systems.

Eine gute Möglichkeit, damit zu beginnen, ist ein Evaluation-Board wie das Analog Devices EVAL-ADIS2Z (Abbildung 7). Dieses Board bietet Entwicklern PC-basierten Zugang zu Geräteregistern und -daten und ist klein genug, um einfach auf repräsentative Zielmaschinen montiert zu werden, um Schwingungs- und Bewegungsstatistiken zu sammeln.

< Abbildung 7: Platinen wie die EVAL-ADIS2Z vereinfachen die Experimentierphase und sind klein genug, um zu Datenerfassungszwecken seitlich an Maschinen montiert zu werden. (Bildquelle: Analog Devices)

< Abbildung 7: Platinen wie die EVAL-ADIS2Z vereinfachen die Experimentierphase und sind klein genug, um zu Datenerfassungszwecken seitlich an Maschinen montiert zu werden. (Bildquelle: Analog Devices)

Das Board unterstützt Anwendungssoftware für grundlegende Demonstrationen, individuellen Registerzugriff und Hochgeschwindigkeitsdatenerfassung.

Fazit

Präzisionslandwirtschaft auf der Grundlage von Satellitennavigation bietet den Landwirten bereits eine höhere Produktivität bei gleichzeitig geringerem Ressourcenverbrauch. Durch das Hinzufügen der Trägheitspositionierung können die Konstrukteure die Genauigkeit der Standortbestimmung erheblich verbessern und den Landwirten helfen, bei der Bewirtschaftung der Felder Präzision auf Pflanzenebene zu erreichen. Um dorthin zu gelangen, müssen die Entwickler jedoch sensorische und systemische Fehlerquellen in ihren Entwürfen berücksichtigen. Die Verfügbarkeit von integrierten Präzisions-Trägheitsmesseinheiten mit sechs Freiheitsgraden erleichtert diese Entwicklungsarbeit durch sorgfältige Ausrichtung, Filterung und integrierte, kalibrierte Fehlerkorrektur erheblich.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.