Aktuelles zu EtherCAT für 2021

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2021-01-28

Die Grundlagen von EtherCAT (Ethernet for Control Automation Technology) wurden vor fast 40 Jahren gelegt. Heute ist das Ethernet-basierte Feldbussystem in IEC 61158 genormt und in einer Vielzahl von fortschrittlichen Anwendungen der Industrieautomation unverzichtbar.

Abbildung 1: Dies ist das Logo des EtherCAT-Standards. (Bildquelle: EtherCAT Technology Group)

Abbildung 1: Dies ist das Logo des EtherCAT-Standards. (Bildquelle: EtherCAT Technology Group)

Mitte der 1980er Jahre sahen mehrere Automatisierungshersteller den Aufstieg von Ethernet und fragten sich, ob es möglich sei, dessen Vorteile in der Fabrikhalle zu nutzen. Einige, die Erfahrung mit PC-basierten Steuerungssystemen hatten, wussten, dass die physikalische Hardware von Ethernet nicht für industrielle Anwendungen ausgelegt war. Noch problematischer war, dass das TCP/IP-Protokoll und die damalige Rechenleistung zu langsam für die fortschrittlichste Automatisierung waren. Außerdem waren die Daten im Ethernet nicht deterministisch. Auf der anderen Seite stieg die Anzahl der installierten Teilnehmer exponentiell an - und der Anschluss von Ethernet war so einfach, dass (wenn seine Einschränkungen überwunden würden) ein Ethernet-Ansatz eine praktische Architektur darstellen würde, die weitaus kostengünstiger wäre als die bestehenden Feldbusse.

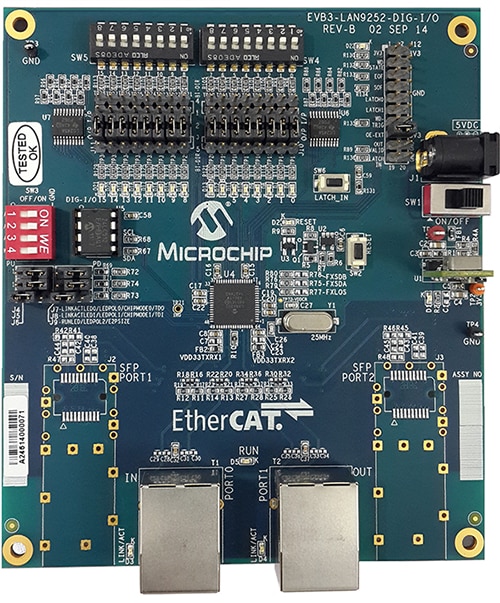

Abbildung 2: Die DIGIO-Karte LAN9252 ist ein reines Hardware-EtherCAT-Sekundärgerät, das ohne angeschlossene MCU betrieben werden kann. Die Karte ermöglicht zwei Netzwerkanschlüsse an RJ45-Buchsen oder Glasfaserschnittstellen für die Kommunikation über ein SFP-Modul. Diese Karte wird vorkonfiguriert ausgeliefert und erscheint beim Einschalten für einen Host als EtherCAT-Sekundärgerät. (Bildquelle: Microchip Technology)

Abbildung 2: Die DIGIO-Karte LAN9252 ist ein reines Hardware-EtherCAT-Sekundärgerät, das ohne angeschlossene MCU betrieben werden kann. Die Karte ermöglicht zwei Netzwerkanschlüsse an RJ45-Buchsen oder Glasfaserschnittstellen für die Kommunikation über ein SFP-Modul. Diese Karte wird vorkonfiguriert ausgeliefert und erscheint beim Einschalten für einen Host als EtherCAT-Sekundärgerät. (Bildquelle: Microchip Technology)

Frühe Ursprünge und Kernelemente von EtherCAT

Eine frühe Verbesserung von Ethernet war die Erhöhung der Robustheit der Verbindung vom RJ45-Stecker zum blauen Kabel. Für den Einsatz in industriellen Umgebungen musste dieser Steckverbinder eine robuste und wasserdichte Verbindung sein, die Abrieb, Stößen und mehreren Biegezyklen standhält. Kabelhersteller, die in Ethernet eine mögliche industrielle Technologie sahen, begannen mit der Einführung solcher Steckverbinder - zunächst für die Steuerung über industrielles Ethernet (IE) auf der Basis des Standardprotokolls TCP/IP und des bereits verwendeten Sieben-Schichten-Standards OSI (Open Systems Interconnection).

Abbildung 3: Industrielle Ethernet-Kabel gewährleisten eine sichere Datenübertragung und bieten eine robuste, abriebfeste Konstruktion, um kostspielige Ausfallzeiten zu vermeiden und einen sicheren Maschinenbetrieb zu gewährleisten. (Bildquelle: Getty Images)

Abbildung 3: Industrielle Ethernet-Kabel gewährleisten eine sichere Datenübertragung und bieten eine robuste, abriebfeste Konstruktion, um kostspielige Ausfallzeiten zu vermeiden und einen sicheren Maschinenbetrieb zu gewährleisten. (Bildquelle: Getty Images)

Solche physikalischen Verbindungen ergänzten neue Formen von Industriesteuerungen mit Datenerfassungskarten auf ihren Hauptplatinen - und waren in der Lage, Daten zu verarbeiten und Steuersignale für einfache Prozesse bereitzustellen. Es war ein logischer erster Schritt in Richtung einer stärkeren Verwendung von Ethernet in der Automatisierung und für Ereignisse, die nicht zeitkritisch waren (oder Prozessvariablen wie Temperatur, Durchfluss und Feuchtigkeit, die sich relativ langsam änderten), funktionierten solche Arrangements sehr gut.

Die Steuerung der Automatisierung auf der Basis von PCs war jedoch immer noch unerreichbar: Paketkollisionen machten das Timing inkonsistent, und Aufgaben konnten nicht mit dem sekundengenauen Timing synchronisiert werden, das für fortschrittlichere Operationen erforderlich ist - wie bei der Highspeed-Flascheninspektion am Fließband oder bei Operationen mit Fließmessern in einer Verpackungsmaschine. Eine solche Automatisierung erforderte einen neuen Ansatz und mehrere Hersteller kamen mit verschiedenen Lösungen auf den Markt. Das am weitesten verbreitete dieser Systeme war EtherCAT.

Erstmals im Jahr 2003 veröffentlicht, hatte (und hat immer noch) EtherCAT einige der schnellsten Zykluszeiten der Ethernet-basierten Kommunikationsoptionen, so dass es schnell zu einer bevorzugten Netzwerk- und Steuerungsarchitektur für die Fabrikautomation wurde. Eine Einschränkung: Um das Maximum aus EtherCAT herauszuholen (um die Anforderungen der Industrieautomation an Geschwindigkeit und Determinismus zu erfüllen), musste der Bus durch schnelle Steuerungshardware ergänzt werden; was in vielen Fällen auf anwendungsspezifische integrierte Schaltungen oder ASICs innerhalb der Steuerungen, die die EtherCAT-Funktionalität handhaben, angewiesen ist.

Grundstruktur von EtherCAT für Determinismus

EtherCAT nutzt die Telegrammstruktur der Ethernet-Daten, um eine primäre Steuerung (Master-Steuerung) und deren Beziehung zu sekundären Sensoren und Aktoren (Knoten) in der Fabrikhalle herzustellen. Diese kleinen, kostengünstigen ASICs befinden sich in jedem Knoten, um die Leistung dieser Konfiguration zu steigern.

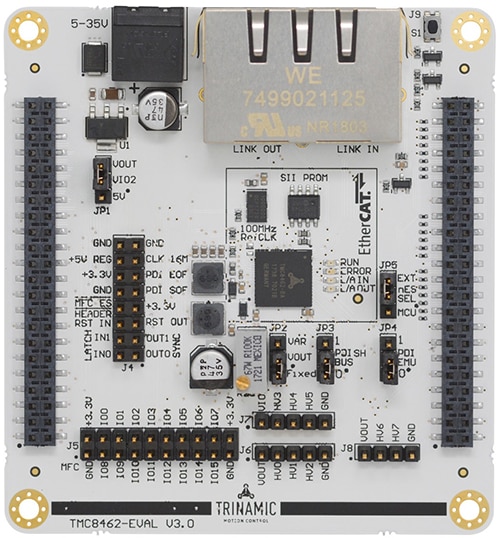

Abbildung 4: Die EtherCAT-Sekundärcontroller TMC8462 mit 100-Mb-PHY (physische Schicht) sind echtzeitfähig. Ihre doppelte Schaltregler-Spannungsversorgung und 24V-I/Os ergänzen die Geschwindigkeiten im industriellen Umfeld. Die sekundären MC8462-Controller werden in der Regel mit Watchdog-, PWM- und SPI/I2-Primäreinheiten gepaart, um erweiterte Funktionen entweder im Geräte-Emulationsmodus oder mit einer externen CPU zu ermöglichen. (Bildquelle: TRINAMIC Motion Control)

Abbildung 4: Die EtherCAT-Sekundärcontroller TMC8462 mit 100-Mb-PHY (physische Schicht) sind echtzeitfähig. Ihre doppelte Schaltregler-Spannungsversorgung und 24V-I/Os ergänzen die Geschwindigkeiten im industriellen Umfeld. Die sekundären MC8462-Controller werden in der Regel mit Watchdog-, PWM- und SPI/I2-Primäreinheiten gepaart, um erweiterte Funktionen entweder im Geräte-Emulationsmodus oder mit einer externen CPU zu ermöglichen. (Bildquelle: TRINAMIC Motion Control)

Und so funktioniert es: Ein Telegramm, das sich entlang der Ringtopologie von EtherCAT bewegt, beginnt an der primären Steuerung und durchläuft alle Knoten. An jedem Knoten liegen sowohl Befehle zur Entladung als auch Datenpakete zur Ergänzung des Telegramms bereit. Ohne das Telegramm beim Durchlaufen des Knotens zu verlangsamen, orchestriert der ASIC jedes Knotens einen Highspeed-Informationsaustausch, und dann geht das Telegramm mit hoher Geschwindigkeit zum nächsten Knoten. Sobald eine komplette Runde durchlaufen wurde, wird der Controller aktualisiert und ein weiteres Datenpaket wird auf die Strecke geschickt. Dieses Schema ist der EtherCAT-Struktur inhärent und verhindert Paketkollisionen, während sichergestellt wird, dass die Daten am Ende jedes Zyklus sofort für die Steuerung verfügbar sind. Nur das Primärgerät (Controller) darf ein Telegramm freigeben.

In diesem Beispiel wird eine Ringtopologie verwendet, aber es handelt sich um ein Vollduplex-System, d. h., wenn der letzte Knoten in einem Segment offen ist, sendet dieser Knoten das Paket zurück auf die Leitung zur Primäreinheit.

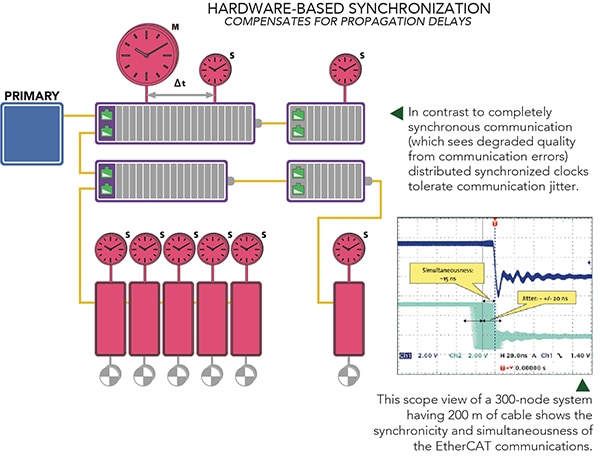

Um deterministische Daten zu gewährleisten, verwendet EtherCAT einen verteilten Takt. Hier sendet die primäre Steuerung (Controller) ein Paket an alle Knoten, die daraufhin ihre interne Uhr zweimal verriegeln - zuerst, wenn das Paket empfangen wird, und dann noch einmal, wenn es zur Primäreinheit zurückkehrt. Eine solche Routine (die in der Tat mehrmals wiederholt werden kann) liefert eine direkte Messung der Ausbreitungsverzögerung, die mit jedem Knoten verbunden ist. Anschließend werden die resultierenden berechneten Verzögerungen in einen Offset-Takt geladen. Schließlich setzt die Primäreinheit den ersten Knoten in der Sequenz als Referenztakt für alle anderen Knoten am Bus.

EtherCAT kann so konfiguriert werden, dass diese Verzögerung periodisch oder sogar mit jedem Zyklus aktualisiert wird. Die Kombination aus schnellen Datenzykluszeiten und dem verteilten Takt ermöglicht es dem gesamten System, mit weniger als 0,1 ms Jitter bei einer Datenrate von 100 Mbit/s zu arbeiten, was für die meisten industriellen Aufgabenstellungen ausreicht.

Abbildung 5: Der Schlüssel zu einer leistungsfähigen Steuerung von automatisierten Maschinen sind minimale Reaktionszeiten bei gleichzeitig deterministischer Werteerfassung und -ausgabe. Es spielt keine Rolle, wann genau Kommunikationen und Berechnungen stattfinden - solange die Ergebnisse in der Ausgangskomponente vor der nächsten benötigten Ausgabe zur Verfügung stehen. EtherCAT stellt diese Funktionalität zur Verfügung, so dass bei einer Eingabe (Werteerfassung) in eine diskrete EtherCAT-Regelschleife dieser Wert an die Steuerung geht (kommuniziert), die dann eine Reaktion errechnet. (Bildquelle: EtherCAT Technology Group)

Abbildung 5: Der Schlüssel zu einer leistungsfähigen Steuerung von automatisierten Maschinen sind minimale Reaktionszeiten bei gleichzeitig deterministischer Werteerfassung und -ausgabe. Es spielt keine Rolle, wann genau Kommunikationen und Berechnungen stattfinden - solange die Ergebnisse in der Ausgangskomponente vor der nächsten benötigten Ausgabe zur Verfügung stehen. EtherCAT stellt diese Funktionalität zur Verfügung, so dass bei einer Eingabe (Werteerfassung) in eine diskrete EtherCAT-Regelschleife dieser Wert an die Steuerung geht (kommuniziert), die dann eine Reaktion errechnet. (Bildquelle: EtherCAT Technology Group)

EtherCAT hat noch eine weitere eingebaute Zeitverwaltungsfunktion. Bestimmte Sensoren, Aktoren und Systeme sind kritisch von einer Echtzeitsteuerung abhängig; Servomotoren, Sicherheitseinrichtungen und Aufzüge sind nur einige Beispiele. EtherCAT-Systeme können so eingerichtet werden, dass sie diese Komponenten und Systeme unterstützen, indem die Programmierung des primären Controllers des Systems es ermöglicht, kritischen Daten den Vorzug zu geben. Weniger kritische Komponenten erhalten dann weniger Datenabfragen und Aktualisierungen, während kritische Komponenten häufiger Datenabfragen und Aktualisierungen erhalten.

Timeline der neuesten EtherCAT-Features

Der Kern von EtherCAT hat seine Wurzeln im Lightbus (erschienen 1989) von Beckhoff Automation und im Fast-Lightbus (mit Ethernet-Kabeln) von 2003. Im Jahr 2005 wurde die EtherCAT-Spezifikation veröffentlicht und 2007 in der IEC 61158 als Feldbusstandard kodifiziert. Mit einem legitimierten internationalen Standard waren Beckhoff und andere Hersteller schnell dabei, physikalische Hardware und Software zu entwickeln, um die EtherCAT-Funktionen zu nutzen und gleichzeitig die Abwärtskompatibilität zu wahren.

Verwaltet wird der EtherCAT-Standard von der EtherCAT Technology Group (ETG) - einer Industriegruppe von OEMs und Endanwendern, die Entwicklungen austauschen und die Interoperabilität von EtherCAT-kompatiblen Geräten sicherstellen. Neben vielen anderen Dingen hat diese Gruppe einen Kompatibilitätstester namens CTT (Conformance Test Tool) entwickelt, mit dem überprüft werden kann, ob neue Geräte die Interoperabilitätsstandards erfüllen.

Die hohe Akzeptanz von EtherCAT in einer Vielzahl von Branchen hat die kontinuierliche Innovation unterstützt.

2008: Verteilte Taktgebung mit XFC - Die für den Betrieb der EtherCAT-Kommunikation so wichtige Charakteristik der verteilten Taktung wurde im vorherigen Abschnitt dieses Artikels behandelt. Es sollte jedoch hinzugefügt werden, dass der verteilte EtherCAT-Takt Teil der XFC-Technologie (eXtreme Fast Control) von Beckhoff ist, die verlangt, dass alle EtherCAT-Geräte ihre eigenen Taktgeber haben, die sich kontinuierlich mit allen anderen Taktgebern im EtherCAT-System synchronisieren. EtherCAT kompensiert die unterschiedlichen Kommunikationslaufzeiten der verschiedenen Komponenten, indem die Taktabweichung auf unter 100 ns gehalten wird. Zeitgestempelte Daten werden verwendet, um das Timing eines bestimmten Steuerparameters innerhalb eines einzelnen Telegramms zu verfeinern. Der verteilte Systemtakt stellt sicher, dass alle Systemtakte auf weniger als 100 ns synchronisiert sind, und das Timing eines Steuerungsereignisses wird normalerweise durch die Zykluszeit begrenzt. Mit XFC ermöglichen zeitgestempelte Daten die Aktivierung (und Ereignisse) zwischen den Datenzyklen für eine schnelle und hochpräzise Steuerung - und das bei einer Datenabtastrate von 200 kHz für minimales Datenrauschen.

Abbildung 6: Dieses Gateway ermöglicht den Anschluss von seriellen RS-232/422/485-Komponenten an EtherCAT-Steuerungen. Der so genannte Anybus Communicator führt eine intelligente Protokollkonvertierung durch, um serielle Daten als einfache I/O-Daten an die primäre SPS oder Steuerung zu senden. (Bildquelle: HMS Connecting Devices)

Abbildung 6: Dieses Gateway ermöglicht den Anschluss von seriellen RS-232/422/485-Komponenten an EtherCAT-Steuerungen. Der so genannte Anybus Communicator führt eine intelligente Protokollkonvertierung durch, um serielle Daten als einfache I/O-Daten an die primäre SPS oder Steuerung zu senden. (Bildquelle: HMS Connecting Devices)

2010s: Verschiedene EtherCAT-Entwicklungssoftware-Umgebungen - Die anfängliche Einführung von EtherCAT spornte die Veröffentlichung von Software an, um die Integration zu erleichtern, wobei eine wachsende Palette von Software mit Modulen angeboten wird, die die Integration von anwendungsspezifischen Automatisierungsfunktionen vereinfachen. Die ersten dieser Module richteten sich an die Werkzeugmaschinenindustrie und die dort benötigten PLC-, NC-, CNC- und Robotik-Steuerungen. Software, die den Einsatz von EtherCAT erleichtert, ist heute zunehmend kompatibel zum IEC-61131-3-Code sowie zur Programmierung aus den Umgebungen C/C++, Visual Studio, MATLAB und Simulink. Die letztgenannte Entwicklung ermöglicht den Aufbau, die Simulation und die Optimierung von Steuerungssystemen vor der Implementierung.

2011: EtherCAT-Kabel zur einfachen Energie- und Datenübertragung an Servoachsen - Jahrelang haben sich Integratoren von Systemen zur Bewegungssteuerung (die in der Automatisierung so allgegenwärtig sind) darüber beschwert, dass Servoachsen mehrere Kabel für die Steuerung des Elektromotors, die Energieversorgung und das Feedback benötigen. Die Verwendung eines einzigen Kabels für die Übertragung von Energie und gemischten Signaltypen mit unterschiedlichen Spannungspegeln kann zu Signalrauschen, Pegelverschiebungen und Übersprechen führen. Aber vor etwa 10 Jahren begannen die Anbieter von Motion-Komponenten (unter sorgfältiger Beachtung von Kabelummantelung, Abschirmung, Kapazitätsminderung und Leitergrößen sowie -anordnungen), EtherCAT-Kabellösungen mit nur einem Kabel (Energieversorung und Daten) auf den Markt zu bringen. Heute bedienen diese Angebote (als EtherCAT-P-Kabel) sowohl servomotorische Achsen als auch andere kompatible Feldgeräte.

2014 bis 2017: Erweiterte Unterstützung von mehrachsigen Systemen und maschinellen Bilderfassungssystemen - In diesen Jahren ermöglichte die EtherCAT-Software das Stapeln von Hardware zur Erweiterung von mehrachsigen Installationen mit einer Reihe integrierter Sicherheitsfunktionen (z. B. STO, SOS, SS1, SS2), die vor allem bei Roboter- und Pick-and-Place-Operationen nützlich sind, die flexible und modulare Implementierungen erfordern. Ebenfalls in diesen Jahren wurde auch die EtherCAT-basierte maschinelle Bilderfassung verstärkt unterstützt - eine natürliche Ergänzung, da die inhärente Highspeed-Verarbeitungsmethodik von EtherCAT die Echtzeitdatenanforderungen der maschinellen Bilderfassung leicht unterstützt. Einige Software erlaubt sogar die direkte Integration von maschinellen Bilderfassungsaufgaben in die Programmierung einer EtherCAT-basierten Maschinensteuerung für vereinfachte Inspektions-, Robotik- und Qualitätskontrollaufgaben.

2018: Schnellere Versionen von EtherCAT mit Abwärtskompatibilität - EtherCAT G (mit Geschwindigkeiten von 1 Gbit/s) und EtherCAT G10 (mit Geschwindigkeiten bis 10 Gbit/s) ergänzen die immer leistungsfähigeren Automatisierungssteuerungen am Markt und ermöglichen gleichzeitig die Nutzung der ursprünglichen EtherCAT-Strukturen. Bei diesen Netzwerken sind alle Prozesse identisch mit den ursprünglichen Iterationen von EtherCAT (einschließlich des verteilten Taktsystems), aber der Haken dabei ist, dass einige Feldgeräte mit den schnelleren Zykluszeiten zu kämpfen haben. Die Lösung für dieses Problem sind EtherCAT-Abzweigsteuerungen (Verbindungsknoten), die sowohl 1-Gbit/s-Schleifen als auch eine Reihe von 100-Mbit/s-Schleifen aufnehmen können.

Seit 2018: Mehr EtherCAT-Hard- und Software-Optionen und IoT-Unterstützung - Die letzten Jahre haben die Einführung von EtherCAT-vernetzten Industriekomponenten und integrierten Systemen beschleunigt. Sie haben auch Software mit Modulen für das maschinelle Lernen gesehen, die EtherCAT nutzen - zusammen mit Cloud-basiertem Engineering und Zugriff über EtherCAT-kompatible Gateways. Das bedeutet, dass Endanwender, die EtherCAT-vernetzte Maschinen besitzen oder nutzen, jetzt Quellcode austauschen, Systemsimulationen durchführen und sogar Maschineninformationen für IoT-Analysen nutzen können, was besonders für Endanwender nützlich ist, die Maschinen in geografisch getrennten Fertigungsstätten betreiben. Bis Mitte August 2020 wurden mehr als 3000 IDs für Mitgliedsunternehmen von der ETG vergeben.

Fazit

Vor fast 40 Jahren begann die industrielle Automatisierungsindustrie nach Wegen zu suchen, um die Allgegenwärtigkeit und Leistungsfähigkeit von Ethernet für die industrielle Kommunikation zu nutzen. Ethernet-basierte Kommunikation und Steuerung sind heute alles andere als exotisch - und dienen in vielen Bereichen als Goldstandard. Die Kombination der Eigenschaften von EtherCAT gibt ihm eines der besten Leistungs-Kosten-Verhältnisse aller Ethernet-fähigen Busse auf dem Markt. Mit der Unterstützung von Installationskonzepten für Industrie 4.0 und IIoT bleibt EtherCAT auch für zukünftige Transformationen der Automatisierung unverzichtbar.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.