Wärmemanagement von oberflächenmontierten Widerstandsanwendungen

2021-09-14

Das Wärmemanagement wird immer wichtiger, da die Dichte der elektronischen Komponenten auf modernen Platinen sowie die angewandte Leistung weiter zunehmen. Beide Faktoren führen zu höheren Temperaturen der einzelnen Komponenten und der gesamten Baugruppe. Jedes elektrische Bauteil in einer Baugruppe muss jedoch aufgrund seiner Materialeigenschaften und unter dem Aspekt der Zuverlässigkeit innerhalb seiner vorgeschriebenen Betriebstemperaturgrenzen verwendet werden. In diesem Artikel werden experimentelle Ergebnisse vorgestellt, um eine Überhitzung von elektronischen Geräten wie oberflächenmontierten Widerständen zu verhindern.

Elektrische Verluste und Wärmeübertragung

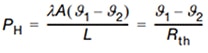

Im Widerstand wird durch elektrische Verluste (Joule-Effekt) Wärme abgeführt, was zu einem Temperaturanstieg führt. Sobald ein Temperaturgefälle entsteht, beginnt Wärme zu fließen. Nach einer gewissen Zeit (abhängig von der Wärmekapazität und den Wärmeleiteigenschaften der Komponente) wird ein stationärer Zustand erreicht. Der konstante Wärmestrom PH entspricht der abgeleiteten elektrischen Leistung Pel (Abbildung 1).

Da die Art der Wärmeleitung durch einen Körper dem Ohm'schen Gesetz für elektrische Leitung ähnelt, kann die Gleichung umgeschrieben werden (siehe Abschnitt Grundlagen der Wärmeübertragung in diesem Artikel):

(1)

(1)

dabei gilt:

![]() (2)

(2)

ist der Wärmewiderstand in der Größenordnung von [K/W], der für die meisten Materialien und Temperaturbereiche, die für elektronische Anwendungen von Interesse sind, als temperaturunabhängig angesehen werden kann.

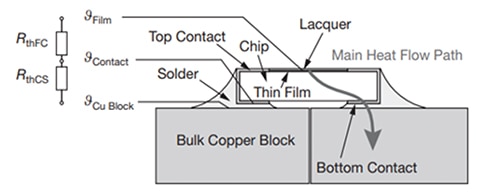

Abbildung 1: Schematische Darstellung des Hauptwärmeflusswegs eines Chipwiderstands auf einer Leiterplatte. (Bildquelle: Vishay Beyschlag)

Abbildung 1: Schematische Darstellung des Hauptwärmeflusswegs eines Chipwiderstands auf einer Leiterplatte. (Bildquelle: Vishay Beyschlag)

Wärmewiderstand

Näherungsmodell für den Wärmewiderstand

Die Wärmeübertragung in elektronischen Komponenten wie oberflächenmontierten Widerständen auf Leiterplatten kann durch ein angenähertes Modell des Wärmewiderstands beschrieben werden. Dabei wird der direkte Wärmetransport von der Widerstandsschicht an die Umgebungsluft (Umgebung) durch Leitung durch die Lackschicht und durch freie Luftkonvektion vernachlässigt. So breitet sich die Wärme über das Aluminiumoxid-Substrat, den Metallchipkontakt, die Lötstelle und schließlich durch die Leiterplatte (FR4 mit Kupferverkleidung) aus. Die Wärme der Leiterplatte wird durch natürliche Konvektion an die Umgebungsluft übertragen (Abbildung 2).

Zur Vereinfachung kann der Gesamtwärmewiderstand RthFA als eine Reihe von Wärmewiderständen mit den entsprechenden Temperaturen an den Grenzflächen wie folgt beschrieben werden: ![]() (3)

(3)

Das entsprechende Ersatzschaltbild für den Wärmewiderstand ist in Abbildung 2 dargestellt, wobei

RthFC ist der innere Wärmewiderstand der Widerstandskomponente, einschließlich der Widerstandsschicht, des Substrats und des unteren Kontakts;

RthCS ist der Wärmewiderstand der Lötstelle;

RthSB ist der Wärmewiderstand der Leiterplatte, einschließlich Kontaktschicht, Leiterbahnen und Basismaterial;

RthBA ist der Wärmewiderstand der Wärmeübertragung von der Leiterplattenoberfläche zur Umgebung (Umgebungsluft); und

RthFA ist der Gesamtwärmewiderstand zwischen der Widerstandsdünnschicht und der Umgebung (Umgebungsluft).

Die für die Knoten im Wärmewiderstandsersatzschaltbild angegebenen Temperaturen gelten für die jeweiligen Schnittstellen:

ϑFilm ist die maximale Dünnschichttemperatur in der heißen Zone;

ϑContact ist die Temperatur an der Schnittstelle zwischen dem unteren Kontakt und der Lötstelle (gilt für Lötstellen mit Mindestgröße, andernfalls können gewisse parallele thermische Widerstände auftreten);

ϑSolder ist die Temperatur an der Schnittstelle zwischen der Lötstelle und der Kontaktfläche (Kupferschicht der Leiterplatte);

ϑBoard ist die Temperatur der Leiterplattenoberfläche; und

ϑAmbient ist die Temperatur der Umgebungsluft.

Abbildung 2: Angenäherte Wärmewiderstandsersatzschaltung eines Chipwiderstands auf einer Leiterplatte. (Bildquelle: Vishay Beyschlag)

Abbildung 2: Angenäherte Wärmewiderstandsersatzschaltung eines Chipwiderstands auf einer Leiterplatte. (Bildquelle: Vishay Beyschlag)

Grundlagen der Wärmeübertragung

Wärmeenergie kann durch drei grundlegende Mechanismen übertragen werden: Leitung, Konvektion und Strahlung.

![]() (4)

(4)

Wärmeleitung

Der Wärmestrom für die Wärmeleitung ist proportional zum eindimensionalen Gradienten dϑ/dx, wobei λ in der Dimension [W/mK] die spezifische Wärmeleitfähigkeit und A die Querschnittsfläche für den Wärmestrom ist:

![]() (5)

(5)

mit der Dimension [W]. Für einen einfachen kubischen Körper mit der Länge L und zwei parallelen Grenzflächen A bei unterschiedlichen Temperaturen, ϑ1 und ϑ2, lautet die Gleichung für den Wärmeübergang

(6)

(6)

Konvektion

Der Wärmestrom für Konvektion kann ähnlich wie in Gleichung (6) beschrieben werden,

![]() (7)

(7)

wobei α der Konvektionskoeffizient, A die Oberfläche bei der Temperatur ϑ1 des Objekts und ϑ2 die Temperatur des umgebenden Mediums (z. B. Luft) ist. Der Koeffizient α umfasst die Materialeigenschaften des Mediums (Wärmekapazität und Viskosität) und die Bedingungen der Bewegung (Durchflussmenge, erzwungene/unerzwungene Konvektion und geometrische Formen). Außerdem hängt sie auch von der Temperaturdifferenz ϑ1 - ϑ2 selbst ab. Gleichung (7) sieht also einfach aus, aber zur Lösung von Wärmeübertragungsproblemen muss der Koeffizient α fast immer angenähert oder experimentell bestimmt werden.

Strahlung

Der Wärmestrahlungsfluss kann durch das Stefan-Boltzmann-Gesetz (Gleichung (8)) beschrieben werden, was zu einem Nettostrom zwischen zwei Objekten mit unterschiedlichen Temperaturen ϑ1 und ϑ2 (Gleichung (9)) führt, wobei ein identischer Emissionsgrad und eine identische Oberfläche angenommen werden. In

![]() (8)

(8)

![]() (9)

(9)

ist ε der Emissionsgrad, σ = 5,67 x 10-8 Wm-2K-4 ist die Stefan-Boltzmann-Konstante und ϑ ist die Temperatur einer Oberfläche A. Die Wärmeübertragung durch Strahlung gemäß Gleichung (5) wird hier jedoch nicht berücksichtigt, da der Beitrag bei niedrigen Temperaturen gering ist. Normalerweise werden mehr als 90 % der Gesamtwärme durch Wärmeleitung abgeführt. Für die Infrarot-Wärmebildtechnik ist die Gleichung (9) jedoch von grundlegendem Interesse.

Analogie zwischen elektrischem Widerstand und Wärmewiderstand

Der elektrische Strom I, der durch einen elektrischen Widerstand R fließt, ist proportional zur Differenz der elektrischen Spannung U1 und U2:

Abbildung 3a: Der elektrische Strom, der durch einen elektrischen Widerstand fließt, ist proportional zur Differenz der elektrischen Spannung U1 und U2. (Bildquelle: Vishay Beyschlag)

Abbildung 3a: Der elektrische Strom, der durch einen elektrischen Widerstand fließt, ist proportional zur Differenz der elektrischen Spannung U1 und U2. (Bildquelle: Vishay Beyschlag)

Der Wärmestrom P, der durch einen thermischen Widerstand Rth fließt, ist proportional zur Temperaturdifferenz von ϑ1 und ϑ2:

Abbildung 3b: Der Wärmestrom, der durch einen Wärmewiderstand fließt, ist proportional zur Temperaturdifferenz zwischen ϑ1 und ϑ2. (Bildquelle: Vishay Beyschlag)

Abbildung 3b: Der Wärmestrom, der durch einen Wärmewiderstand fließt, ist proportional zur Temperaturdifferenz zwischen ϑ1 und ϑ2. (Bildquelle: Vishay Beyschlag)

Ähnlich wie bei elektrischen Widerständen kann der Wärmewiderstand von mehr als einem Objekt in einer Baugruppe durch Netzwerke aus seriellen und parallelen Wärmewiderständen beschrieben werden, wie in den folgenden Gleichungen für zwei Wärmewiderstände dargestellt:

![]() (10)

(10)

![]() (11)

(11)

Interner Wärmewiderstand

Der innere Wärmewiderstand RthFC ist ein bauteilspezifischer Wert, der hauptsächlich durch das Keramiksubstrat (spezifische Wärmeleitfähigkeit und Geometrie) bestimmt wird.

Wärmewiderstand der Lötstelle

Beim konventionellen Löten ist der Wärmewiderstand RthCS aufgrund der relativ hohen spezifischen Wärmeleitfähigkeit des Lots und des großen Verhältnisses von Querschnittsfläche und Länge des Fließwegs (ca. 1 K/W) vernachlässigbar. Dies gilt vor allem für einen kleinen Abstand. Eine größere Lötstelle kann als ein Wärmewiderstand zwischen dem unteren Kontakt und einem zusätzlichen parallelen Wärmewiderstand (vom Seitenkontakt zur Kontaktfläche) betrachtet werden, wodurch die Wärmeleitung geringfügig verbessert wird. Auf diese Weise lässt sich der Gesamtwärmewiderstand des Bauteils, einschließlich der Lötstelle, annähernd bestimmen:

![]() (12)

(12)

Beachten Sie, dass bei unsachgemäßem Löten der Wärmewiderstand RthCS zu einem höheren Gesamtwärmewiderstand führt. Insbesondere können Hohlräume im Lot oder eine unzureichende Benetzung des Lots einen erheblichen thermischen Kontaktwiderstand oder verringerte Querschnittsflächen der Fließwege verursachen, was zu einer Verschlechterung der thermischen Leistung führt.

Anwendungsspezifische Wärmewiderstände

Der Gesamtwärmewiderstand RthFA umfasst die thermischen Eigenschaften der Widerstandskomponente selbst und der Leiterplatte, einschließlich ihrer Fähigkeit, Wärme an die Umgebung abzugeben. Der Wärmewiderstand RthSA hängt stark vom Leiterplattendesign ab, das einen enormen Einfluss auf den Gesamtwärmewiderstand RthFA hat (insbesondere bei extrem niedrigen bauteilspezifischen RthFC-Werten). Der Wärmewiderstand der Platine gegenüber der Umgebung, RthBA, umfasst auch Umgebungsbedingungen wie die Luftströmung. Die Verantwortung für die Wahl der Materialien und Abmessungen liegt beim Schaltungsentwickler.

Experimentelle Bestimmung von Wärmewiderständen

Infrarot-Wärmebildtechnik

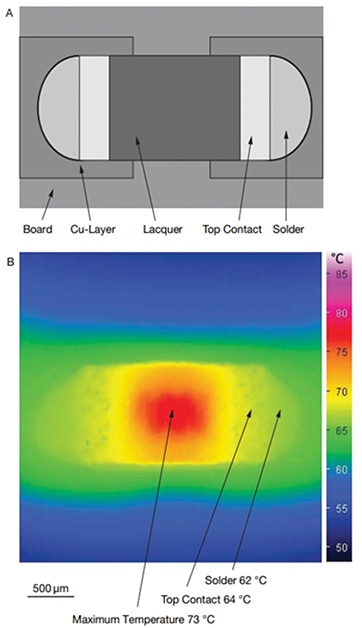

Die Infrarot-Wärmebildtechnik wird häufig für thermische Experimente verwendet. In Abbildung 6 ist ein Infrarot-Wärmebild eines 0603-Chipwiderstands bei 200 mW Belastung bei Raumtemperatur dargestellt. Es ist ein Temperaturmaximum in der Mitte der Lackoberfläche zu beobachten. Die Temperatur der Lötstellen liegt etwa 10 K unter der Höchsttemperatur. Eine andere Umgebungstemperatur führt zu einer Verschiebung der beobachteten Temperaturen.

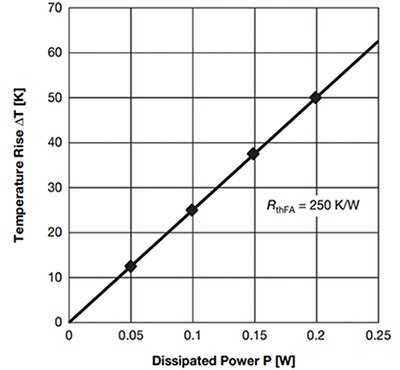

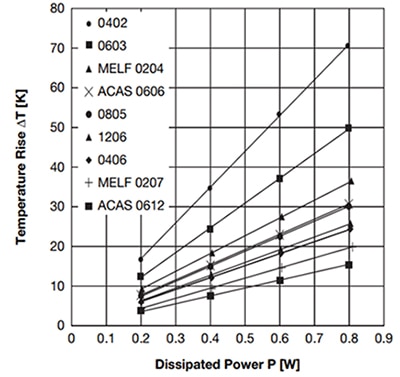

Bestimmung des Gesamtwärmewiderstands

Wärmewiderstände können durch Ermittlung der maximalen Schichttemperatur als Funktion der Verlustleistung im stationären Zustand bestimmt werden. Für die Bestimmung des Gesamtwärmewiderstands RthFA eines einzelnen Bauteils wurden Standard-Testleiterplatten(1) verwendet. Gemessen wurde die Komponente in der mittleren Position. Da die Gleichung (1) wie folgt umgeschrieben werden kann

![]() (13)

(13)

führt eine einfache Näherung direkt zum Wärmewiderstand RthFA = 250 K/W für einen Chipwiderstand 0603 (Abbildung 4).

Abbildung 4: Temperaturanstieg eines MCT-0603-Chipwiderstands auf einer Standard-Testleiterplatte als Funktion der Verlustleistung. (Bildquelle: Vishay Beyschlag)

Abbildung 4: Temperaturanstieg eines MCT-0603-Chipwiderstands auf einer Standard-Testleiterplatte als Funktion der Verlustleistung. (Bildquelle: Vishay Beyschlag)

Integrationsstufe

Ein einzelner 1206-Chipwiderstand auf der Leiterplatte (Abbildung 5A) führt zu einem Gesamtwärmewiderstand RthFA = 157 K/W (Abbildung 7). Zusätzliche Widerstände auf der Leiterplatte (jeweils gleiche Last, Abbildung 5B und C) führen zu einem erhöhten Temperaturanstieg (204 K/W für 5 Widerstände bzw. 265 K/W für 10 Widerstände).

Abbildung 5: Schematische Darstellung von einem (A), fünf (B) und zehn (C) Chipwiderständen auf einer Standard-Prüfleiterplatte. (Bildquelle: Vishay Beyschlag)

Abbildung 5: Schematische Darstellung von einem (A), fünf (B) und zehn (C) Chipwiderständen auf einer Standard-Prüfleiterplatte. (Bildquelle: Vishay Beyschlag)

Alle Daten stammen von der Standard-Testleiterplatte. Die Daten können jedoch zum Vergleich verschiedener Komponenten und zur allgemeinen Bewertung der Wärmeableitungsfähigkeit einer bestimmten Konstruktion dienen, obwohl sich die absoluten Werte für verschiedene Konstruktionen ändern werden. Die Daten können auch zur Überprüfung von numerischen Simulationen verwendet werden.

Abbildung 6: Schematische Darstellung (A) und Infrarot-Wärmebild (B) eines 0603-Chipwiderstands bei 200 mW (23°C Umgebungstemperatur, Standard-Testleiterplatte). (Bildquelle: Vishay Beyschlag)

Abbildung 6: Schematische Darstellung (A) und Infrarot-Wärmebild (B) eines 0603-Chipwiderstands bei 200 mW (23°C Umgebungstemperatur, Standard-Testleiterplatte). (Bildquelle: Vishay Beyschlag)

Bestimmung des inneren Wärmewiderstands des Bauteils

Ersetzt man die Leiterplatte durch einen idealen Körper mit einer hohen Wärmeleitfähigkeit und einer gegen unendlich tendierenden Wärmekapazität (in der realen Welt ist ein massiver Kupferblock geeignet, Abbildung 8), so ergibt sich

Abbildung 7: Temperaturanstieg und Wärmewiderstände RthFA, abgeleitet aus experimentell ermittelten maximalen Schichttemperaturen als Funktion der Verlustleistung. (Bildquelle: Vishay Beyschlag)

Abbildung 7: Temperaturanstieg und Wärmewiderstände RthFA, abgeleitet aus experimentell ermittelten maximalen Schichttemperaturen als Funktion der Verlustleistung. (Bildquelle: Vishay Beyschlag)

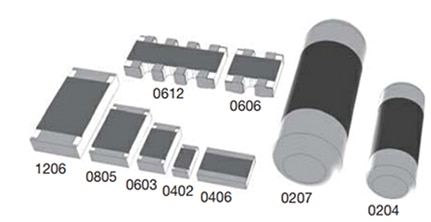

Auch hier wurde der innere Wärmewiderstand RthFC experimentell bestimmt, indem die maximalen Schichttemperaturen mittels Infrarot-Wärmebildtechnik in Abhängigkeit von der Verlustleistung ermittelt wurden. Die Standardleiterplatte wurde durch zwei elektrisch isolierte Kupferblöcke (60 mm x 60 mm x 10 mm) ersetzt. In Abbildung 9 sind die Werte des inneren Wärmewiderstands RthFC für einige passive Komponenten wie Chipwiderstände, Chipwiderstandsarrays und MELF-Widerstände angegeben, wie in Abbildung 10 gezeigt.

Infolgedessen nimmt der Wärmewiderstand mit der Kontaktbreite ab (Tabelle 1). Das beste Verhältnis zwischen Wärmewiderstand und Chipgröße bieten Widerstände mit breiten Anschlüssen. Der innere Wärmewiderstand eines 0406-Chipwiderstands (30 K/W) mit breiten Anschlüssen ist fast derselbe wie der Wärmewiderstand eines 1206-Chipwiderstands (32 K/W).

Abbildung 8: Schematische Darstellung des Hauptwärmeflusses und des entsprechenden Ersatzschaltbildes für den Wärmewiderstand eines Chipwiderstands auf einem massiven Kupferblock. (Bildquelle: Vishay Beyschlag)

Abbildung 8: Schematische Darstellung des Hauptwärmeflusses und des entsprechenden Ersatzschaltbildes für den Wärmewiderstand eines Chipwiderstands auf einem massiven Kupferblock. (Bildquelle: Vishay Beyschlag)

Abbildung 9: Innere Wärmewiderstände RthFC, abgeleitet aus experimentell ermittelten maximalen Schichttemperaturen als Funktion der Verlustleistung. (Bildquelle: Vishay Beyschlag)

Abbildung 9: Innere Wärmewiderstände RthFC, abgeleitet aus experimentell ermittelten maximalen Schichttemperaturen als Funktion der Verlustleistung. (Bildquelle: Vishay Beyschlag)

Abbildung 10: Oberflächenmontierbare Widerstände verschiedener Typen und Größen. (Bildquelle: Vishay Beyschlag)

Abbildung 10: Oberflächenmontierbare Widerstände verschiedener Typen und Größen. (Bildquelle: Vishay Beyschlag)

|

||||||||||||||||||||||

Tabelle 1: Experimentell ermittelte innere Wärmewiderstände für oberflächenmontierbare Widerstände.

Fazit

Das Leiterplattendesign und die Umgebungsbedingungen der gesamten Baugruppe bestimmen hauptsächlich den Gesamtwärmewiderstand RthFA. Wie gezeigt, führt ein geringerer Integrationsgrad der wärmeableitenden Komponenten auch zu niedrigeren Temperaturen der einzelnen Bauteile. Dies steht im Widerspruch zum anhaltenden Trend zur Miniaturisierung, muss aber in bestimmten Teilbereichen der Platine in Betracht gezogen werden. Neben Änderungen im Leiterplattendesign kann die Wärmeableitung auf Komponentenebene durch die Wahl optimierter Bauteile, wie z.B. breitpolige Widerstände (z.B. Chipgröße 0406), deutlich verbessert werden.

Einige grundlegende Überlegungen sind nützlich, um eine Überhitzung bei Anwendungen für oberflächenmontierbare Widerstände zu vermeiden:

- Die Wärmeabgabe kann durch ein angenähertes Wärmewiderstandsmodell beschrieben und durch Infrarot-Wärmebilder mit ausreichender räumlicher und thermischer Auflösung analysiert werden

- Der bauteilspezifische innere Wärmewiderstand RthFC kann experimentell bestimmt werden.

- Der Gesamtwärmewiderstand RthFA umfasst die thermischen Eigenschaften der Widerstandskomponente selbst und der Leiterplatte, einschließlich ihrer Fähigkeit, Wärme an die Umgebung abzugeben. Sie wird im Allgemeinen von den letztgenannten äußeren Einflüssen beherrscht. Die Verantwortung für das Wärmemanagement, insbesondere im Hinblick auf das Leiterplattendesign und die Umgebungsbedingungen der Anwendung, wird dem Schaltungsentwickler übertragen.

- Die Höchsttemperatur wird in der Mitte der Lackoberfläche erreicht, die die Widerstandsschicht bedeckt. Es sollte auf die Lötverbindung geachtet werden. Typischerweise können Temperaturen von etwa 10 K unter der Maximaltemperatur mit Lötschmelztemperaturen, der Bildung intermetallischer Phasen oder der Delaminierung von Leiterplatten in Verbindung gebracht werden. Dies ist insbesondere bei erhöhten Umgebungstemperaturen zu berücksichtigen.

- Die Wahl von temperaturstabilen Widerstandskomponenten sowie des Löt- und Leiterplattengrundmaterials ist von entscheidender Bedeutung. Produkte in Automobilqualität wie Dünnfilmchips und MELF-Widerstände (bis zu 175 °C maximale Betriebstemperatur des Films) sind für viele Anwendungen geeignet.

- Eine verbesserte thermische Leistung zur Wärmeableitung kann erreicht werden durch

- das Leiterplattendesign (z. B. Basismaterial, Kontaktflächen und Leiterbahnen)

- Umgebungsbedingungen der gesamten Baugruppe (konvektive Wärmeübertragung)

- geringeres Integrationsniveau der wärmeableitenden Komponenten

- auf Wärmeableitung optimierte Bauteile (breite Anschlusswiderstände)

Hinweis

- Nach EN 140400, 2.3.3: FR4-Grundmaterial 100 mm x 65 mm x 1,4 mm, 35 μm Cu-Schicht, Pad/Leiterbahn 2,0 mm breit.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.