Schnelle Integration von klinischer Temperaturmessung in tragbare medizinische Geräte

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-06-24

Im Zuge der weltweiten Besorgnis über COVID-19 stehen die Entwickler tragbarer Geräte zur Temperaturmessung vor der Herausforderung, die Gerätegröße, die Kosten und den Stromverbrauch zu verringern, auch wenn sie dabei gleichzeitig die Genauigkeit, Empfindlichkeit und Zuverlässigkeit verbessern müssen. Um dieser Herausforderung gerecht zu werden, verbessern Sensoren nicht nur ihre Leistung, sondern auch ihre allgemeine Benutzerfreundlichkeit, um den Entwurfs- und Integrationsprozess zu vereinfachen.

In diesem Artikel werden die Grundtypen von Temperatursensoren besprochen, bevor der Schwerpunkt auf digitale IC-Sensoren gelegt wird, sowie die Kernmerkmale, nach denen Designer Ausschau halten sollten. Es werden Beispiele für digitale Temperatursensoren von ams und Maxim Integrated, sowie ein Infrarot-Thermometer von Melexis Technologies NV als Beispiel für berührungslose Temperaturmessung vorgestellt. Darüber hinaus wird gezeigt, wie diese Geräte die Anforderungen von Systemen der nächsten Generation erfüllen können, und es wird beschrieben, wie die entsprechenden Evaluierungsboards und Sonden-Kits verwendet werden können, um Designern den Einstieg zu erleichtern.

Auswahl von Temperatursensoren

Von den vier gebräuchlichen Arten von Temperatursensoren, die Konstrukteure für Temperaturfühler-Thermoelemente, Widerstands-Temperaturbauteile (RTDs), Thermistoren und Temperatursensor-ICs auswählen können, sind Temperatursensor-ICs eine gute Option für kontaktbasierte Designs in der Medizin und im Gesundheitswesen. Das liegt vor allem daran, dass sie keine Linearisierung erfordern, eine gute Störfestigkeit bieten und sich relativ einfach in tragbare Gesundheitsgeräte integrieren lassen. Für berührungslose Messungen können Infrarot-Thermometer verwendet werden.

Zu den Schlüsselparametern, die Designer berücksichtigen müssen, insbesondere bei tragbaren Anwendungen - ob es sich um ein am Handgelenk getragenes Gerät, in Kleidung eingebettet oder ein klebriges medizinisches Pflaster handelt - gehören Größe, Stromverbrauch und thermische Empfindlichkeit. Die Empfindlichkeit ist wichtig, da beim Design für klinische Genauigkeit selbst eine transiente Leistung in der Größenordnung von Mikrowatt (µW) den Sensor erwärmen und ungenaue Messwerte verursachen kann. Eine weitere Überlegung ist die Art der Schnittstelle (digital oder analog), da diese die Anforderungen der zugehörigen Komponenten, wie z.B. des Mikrocontrollers, bestimmt.

Wie man Genauigkeit auf klinischem Niveau erreicht

Die Erfüllung der klinischen Genauigkeit gemäß ASTM E112 beginnt mit der Auswahl des geeigneten Sensors. Die digitalen Temperatursensoren MAX30208 von Maxim Integrated bieten beispielsweise eine Genauigkeit von ±0,1°C von +30°C bis +50°C und eine Genauigkeit von ±0,15°C von 0°C bis +70°C. Die Bauelemente messen 2 x 2 x 0,75 Millimeter (mm) und werden in einem dünnen 10-Pin-LGA-Gehäuse geliefert (Abbildung 1). Die ICs arbeiten mit einer Versorgungsspannung von 1,7 bis 3,6 Volt und verbrauchen im Betrieb weniger als 67 Mikroampere (µA) und im Standby weniger als 0,5 µA.

<Abbildung 1: Die digitalen Temperatursensoren MAX30208 bieten eine Messgenauigkeit in klinischer Qualität von ±0,1°C für batteriebetriebene Geräte wie Smartwatches und medizinische Patches. (Bildquelle: Maxim Integrated)

<Abbildung 1: Die digitalen Temperatursensoren MAX30208 bieten eine Messgenauigkeit in klinischer Qualität von ±0,1°C für batteriebetriebene Geräte wie Smartwatches und medizinische Patches. (Bildquelle: Maxim Integrated)

Wie bereits erwähnt, besteht eine kritische Herausforderung beim Design mit klinischer Genauigkeit darin, sicherzustellen, dass die Eigentemperatur des Sensors den Messwert eines tragbaren Geräts nicht beeinflusst.

Die Wärme des Sensor-ICs, die von der Leiterplatte durch das Gehäuse bis zum Sensor-Chip wandert, kann die Genauigkeit der Temperaturmessungen beeinträchtigen. In einem Temperatursensor-IC wird diese Wärme durch ein Wärmekissen aus Metall geleitet, das sich an der Unterseite des Gehäuses befindet, was zu einer parasitären Erwärmung führt. Dies wiederum kann zu Wärmeleitung in und aus anderen Stiften führen. Dies stört zwangsläufig die Temperaturmessungen.

Um parasitärer Erwärmung entgegenzuwirken, können Konstrukteure eine Reihe von Techniken einsetzen, beginnend mit der Verwendung dünner Leiterbahnen zur Minimierung der Wärmeleitfähigkeit weg vom Sensor-IC. Außerdem können Konstrukteure, anstatt das thermische Pad auf der Unterseite des Gehäuses zu verwenden, die Temperatur an der Oberseite des Gehäuses messen, so weit wie möglich von den IC-Pins entfernt. Im Falle des MAX30208CLB+ und anderer digitaler Temperatursensoren MAX30208 wird die Temperaturmessung oben auf der Verpackung vorgenommen.

Eine weitere Minderungstechnik besteht darin, andere elektronische Komponenten - die Wärme in das Temperaturüberwachungssystem einbringen können - so weit wie möglich vom Sensorelement entfernt zu platzieren, um deren Einfluss auf die Temperaturmessdaten zu minimieren.

Überlegungen zum thermischen Design von System zu Benutzer

Neben der thermischen Isolierung von Wärmequellen müssen Konstrukteure auch einen guten thermischen Pfad zwischen dem Temperaturfühlerelement und der Haut des Benutzers gewährleisten. Die Lage unter dem Gehäuse macht es für die Leiterplatte schwierig, Metallbahnen vom Kontaktpunkt mit dem Körper aus zu führen.

Das System sollte also in erster Linie so ausgelegt sein, dass der Sensor möglichst nahe an der zu messenden Zieltemperatur liegt. Zweitens können, wie durch die MAX30208-Sensoren ermöglicht, bei tragbaren Designs und medizinischen Pflastern flexible oder halbstarre Leiterplatten verwendet werden. Die digitalen Temperatursensoren MAX30208 können über ein flexibles Flachbandkabel (FFC) oder ein flaches Druckerkabel (FPC) direkt an einen Mikrocontroller angeschlossen werden.

Bei der Verwendung dieser Kabel ist es wichtig, den Temperatursensor-IC auf der flexiblen Seite der Leiterplatte zu platzieren, wodurch der thermische Widerstand zwischen der Oberfläche der Haut und dem Sensor verringert wird. Außerdem sollten Designer die Dicke der Flex-Platte so weit wie möglich minimieren; eine dünnere Platte kann sich effizienter biegen und ermöglicht einen besseren Kontakt.

Digitale Temperatursensoren werden typischerweise über eine serielle Schnittstelle I2C mit Mikrocontrollern verbunden. Dies ist der Fall beim MAX30208CLB+ von Maxim, der ebenfalls einen FIFO für Temperaturdaten verwendet, wodurch ein Mikrocontroller für längere Zeiträume schlafen kann, um Strom zu sparen.

Abbildung 2: Die digitalen Temperatursensoren MAX30208 sind für medizinische Thermometer und tragbare Körpertemperaturmonitore vorgesehen. (Bildquelle: Maxim Integrated)

Abbildung 2: Die digitalen Temperatursensoren MAX30208 sind für medizinische Thermometer und tragbare Körpertemperaturmonitore vorgesehen. (Bildquelle: Maxim Integrated)

Der digitale Temperatursensor MAX30208CLB+ verwendet einen 32-Wort-FIFO, um ein Temperatursensor-Einrichtungsregister zu erstellen, das bis zu 32 Temperaturmesswerte bietet, die jeweils zwei Bytes umfassen. Diese speicherbezogenen Register ermöglichen es den Sensoren auch, digitale Temperaturalarme mit hoher und niedriger Schwelle anzubieten.

Es gibt auch zwei General Purpose I/O (GPIO)-Pins: GPIO1 kann so konfiguriert werden, dass eine Temperaturumwandlung ausgelöst wird, während GPIO0 so konfiguriert werden kann, dass ein Interrupt für wählbare Statusbits erzeugt wird.

Werkskalibrierte Temperatursensoren

Viele digitale Temperatursensoren sind jetzt werkseitig kalibriert, so dass sie nicht mehr vor Ort kalibriert oder einmal pro Jahr neu kalibriert werden müssen, wie dies bei vielen älteren Temperatursensoren der Fall ist. Darüber hinaus umgeht die Werkskalibrierung die Notwendigkeit, Software zur Linearisierung der Ausgabe sowie zur Simulation und Feinabstimmung der Schaltung zu entwickeln. Es macht auch eine Vielzahl von Präzisionskomponenten überflüssig und minimiert das Risiko von Impedanzfehlanpassungen.

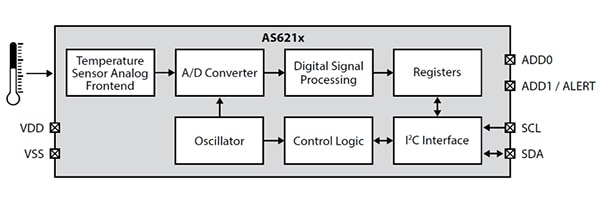

Zum Beispiel ist die AS621x Familie der Temperatursensoren von ams werkseitig kalibriert und verfügt über eine integrierte Linearisierung (Abbildung 3). Er verfügt außerdem über acht I2C-Adressen, damit Entwickler die Temperatur an acht verschiedenen potenziellen Hotspots mit einem einzigen Bus überwachen können.

<Abbildung 3: Die Sensoren AS621x bieten ein komplettes digitales Temperatursystem mit werkseitiger Kalibrierung. (Bildquelle: ams)

<Abbildung 3: Die Sensoren AS621x bieten ein komplettes digitales Temperatursystem mit werkseitiger Kalibrierung. (Bildquelle: ams)

Die serielle Schnittstelle mit acht I2C-Adressen erleichtert auch Entwicklern von gesundheitsbezogenen Überwachungssystemen das Prototyping und die Designverifizierung.

Um die Sensoren an ihre spezifischen Anwendungsanforderungen anzupassen, sind die AS621x-Sensoren in drei Genauigkeitsversionen erhältlich: ±0,2°C, ±0,4°C und ±0,8°C. Für gesundheitsbezogene Überwachungssysteme ist eine Genauigkeit innerhalb von ±0,2°C ausreichend, so dass die AS6212-AWLT-L eine geeignete Option darstellt. Alle AS621x-Bausteine verfügen über eine 16-Bit-Auflösung zur Erkennung kleiner Temperaturschwankungen über den gesamten Betriebstemperaturbereich von -40°C bis +125°C.

Der AS621x misst 1,5 mm2 und wird in einem Wafer-Level-Chip-Scale-Package (WLCSP) geliefert, um die Integration in ein medizinisches Gerät zu erleichtern. Er arbeitet mit einer Versorgungsspannung von 1,71 Volt und verbraucht 6 µA im Betrieb und 0,1 µA im Standby-Modus. Aufgrund der winzigen Grundfläche und des geringen Stromverbrauchs eignen sich Temperatursensoren wie der AS6212-AWLT-L besonders für batteriebetriebene mobile und tragbare Geräteanwendungen.

Berührungslose Temperatursensoren

Im Gegensatz zu Temperatursensor-ICs, die einen gewissen physischen Kontakt erfordern, führen Infrarot-Thermometer berührungslose Temperaturmessungen durch. Diese berührungslosen Sensoren messen zwei Parameter: die Umgebungstemperatur und die Temperatur eines Objekts.

Solche Thermometer erkennen jede Energie über 0 Kelvin (absoluter Nullpunkt), die von einem Objekt vor dem Gerät abgegeben wird. Der Detektor wandelt die Energie dann in ein elektrisches Signal um und leitet es an einen Prozessor weiter, der die Daten nach Kompensation der durch die Umgebungstemperatur verursachten Schwankungen interpretiert und anzeigt.

Beispielsweise besteht das MLX90614ESF-BCH-000-TU Infrarot-Thermometer von Melexis aus einem Infrarot-Thermopile-Detektorchip und einem Signalkonditionierungschip, die in ein TO-39-Gehäuse integriert sind (Abbildung 4). Ein rauscharmer Verstärker, ein 17-Bit-Analog-Digital-Wandler (ADC) und ein digitaler Signalprozessor (DSP), die in der MLX90614 Familie integriert sind, gewährleisten eine hohe Genauigkeit und Auflösung.

Abbildung 4: Das Infrarot-Thermometer MLX90614 hat eine Standardgenauigkeit von 0,5°C bei Raumtemperatur. (Bildquelle: Melexis)

Abbildung 4: Das Infrarot-Thermometer MLX90614 hat eine Standardgenauigkeit von 0,5°C bei Raumtemperatur. (Bildquelle: Melexis)

Die Infrarot-Thermometer MLX90614 sind werkseitig für einen Temperaturbereich von -40°C bis 85°C für die Umgebungstemperatur und -70°C bis 382,2°C für die Objekttemperatur kalibriert. Sie weisen eine Standardgenauigkeit von 0,5°C bei Raumtemperatur auf.

Diese kontaktlosen Temperatursensoren bieten zwei Ausgabemodi: Pulsweitenmodulation (PWM) und SMBus über eine Zweidraht-Schnittstelle (TWI) oder I2C-Link. Der Sensor ist werkseitig mit einem digitalen SMBus-Ausgang kalibriert und kann den gesamten Temperaturbereich mit einer Auflösung von 0,02°C bedienen. Andererseits können Konstrukteure den 10-Bit-PWM-Digitalausgang mit einer Auflösung von 0,14°C konfigurieren.

Entwicklung mit Temperatursensoren

Die MAX30208-Sensorreihe wird durch das MAX30208EVSYS#-Auswertesystem von Maxim Integrated unterstützt, das eine flexible Leiterplatte zur Aufnahme des Temperatursensor-ICs MAX30208 umfasst (Abbildung 5). Das Evaluierungssystem besteht aus zwei Platinen: der Mikrocontroller-Platine MAX32630FTHR und der Schnittstellenplatine MAX30208, die über Stiftleisten verbunden sind. Designer müssen nur die Evaluierungshardware mit dem mitgelieferten USB-Kabel an einen PC anschließen. Das System installiert dann automatisch die erforderlichen Gerätetreiber. Sobald diese installiert sind, muss die EV Kit Software heruntergeladen werden.

<Abbildung 5: Entwickler können die Evaluierungshardware mit dem mitgelieferten USB-Kabel an einen PC anschließen. Die erforderlichen Gerätetreiber werden automatisch installiert. (Bildquelle: Maxim Integrated)

<Abbildung 5: Entwickler können die Evaluierungshardware mit dem mitgelieferten USB-Kabel an einen PC anschließen. Die erforderlichen Gerätetreiber werden automatisch installiert. (Bildquelle: Maxim Integrated)

Erwähnenswert ist hier auch, dass ein mobiles oder tragbares Gerät die Körpertemperatur an mehreren Orten messen kann. Beispielsweise können in einer Sportbekleidung mehrere Temperatur-ICs MAX30208 über I2C-Adressen in einer Daisy-Chain-Anordnung an eine einzige Batterie und einen einzigen Host-Mikrocontroller angeschlossen werden. Hier wird jeder Temperatursensor regelmäßig vom Mikrocontroller abgefragt, um ein Profil sowohl der lokalen als auch der Ganzkörpertemperatur zu erstellen.

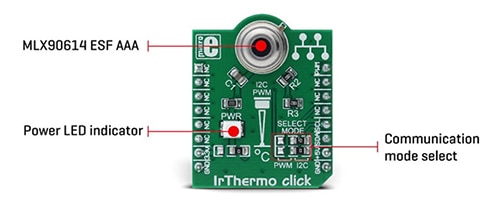

Für den Infrarotsensor MLX90614 können Entwickler medizinischer Geräte mit dem kompakten MIKROE-1362 IrThermo Click Board von MikroElektronika beginnen. Dadurch wird das MLX90614ESF-AAA Einzelzonen-Infrarotthermometermodul entweder über die mikroBUS I2C-Leitung oder die PWM-Leitung mit der Mikrocontroller-Platine verbunden (Abbildung 6).

<Abbildung 6: Das MIKROE-1362 IrThermo Click-Board kann verwendet werden, um mit der Entwicklung des MLX9016-Sensors von Maxim Integrated zu beginnen. (Bildquelle: MikroElektronika)

<Abbildung 6: Das MIKROE-1362 IrThermo Click-Board kann verwendet werden, um mit der Entwicklung des MLX9016-Sensors von Maxim Integrated zu beginnen. (Bildquelle: MikroElektronika)

Die 5-Volt-Platine von MikroElektronika ist für einen Temperaturbereich von -40°C bis 85°C für die Umgebungstemperatur und -70°C bis +380°C für die Objekttemperatur kalibriert.

Fazit

Die Entwickler stehen vor der Herausforderung, die Temperaturmessung auf klinischer Ebene trotz Herausforderungen wie Leistung, Größe, Kosten, Zuverlässigkeit und Genauigkeit für den Massenmarkt verfügbarer zu machen. Kontakt- und kontaktlose Sensoren, unterstützt durch Evaluierungskits, stehen nun zur Verfügung, um ihnen zu helfen, diese Nachfrage schnell und effizient zu erfüllen. Wie gezeigt, verfügen diese Sensoren nicht nur über die für die klinische Temperaturmessung erforderlichen Leistungsmerkmale, sondern auch über die Werkskalibrierung und die digitalen Schnittstellen, die für eine leichtere Integration in Designs der nächsten Generation erforderlich sind.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.