Programmierung von SPSen: Eine technische Zusammenfassung mit Siemens-Beispielen

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-05-25

Speicherprogrammierbare Steuerungen (SPS) sind robuste, mikroprozessorbasierte Elektronikkomponenten, die für die gesamte moderne Automatisierung unverzichtbar sind:

- Die prozessintensiven Industrien Öl und Gas, Kernkraft, Stahlerzeugung und Abwasserbehandlung

- Branchen mit Schwerpunkt auf der Steuerung diskreter Aufgaben - einschließlich allgemeiner Fabrikautomatisierung, automatisierter Lagerhaltung, Verpackung, Lebensmittel- und Getränkeherstellung und medizinischer Geräte

In diesen Installationen werden die SPSen traditionell auf DIN-Schienen oder in Schaltschränken montiert, die über Steckplätze für SPS-Module (mit CPUs zur Ausführung von Logik und Befehlen) und ergänzende Stromversorgungsmodule, anwendungsspezifische Funktionsmodule sowie digitale und analoge I/O-Module verfügen.

Natürlich sind SPSen nicht die einzige Option für die Maschinenautomatisierung oder die Prüf- und Messtechnik. Relaissysteme sind nach wie vor in einer Vielzahl von Anwendungen unverzichtbar, und programmierbare Automatisierungssteuerungen (PACs) oder Industrie-PCs (IPCs) sowie Panel-PCs (HMIs mit Steuerungselektronik) sind weitere Alternativen für viele Maschinenkonstruktionen und Systeme, die einen unterschiedlichen Grad an verteilter Steuerung benötigen. PACs und IPCs, die mit industrietauglichen Windows-Betriebssystemen von Microsoft laufen, bieten vor allem höchste Designflexibilität.

Jedes dieser Steuersysteme wird mit unterschiedlich ausgefeilter Software konfiguriert und programmiert, um alle Arten von Steuerungen fortschrittlicher und benutzerfreundlicher denn je zu gestalten. Dies wiederum ermöglicht es OEM-Maschinenbauern und Anlagenbauern, Systemerweiterungen, Upgrades und Migrationen mit maximaler Effizienz, Produktivität und IIoT-Vernetzung schnell umzusetzen.

Die Werkzeuge zur Programmierung von Steuerungen - einschließlich SPS

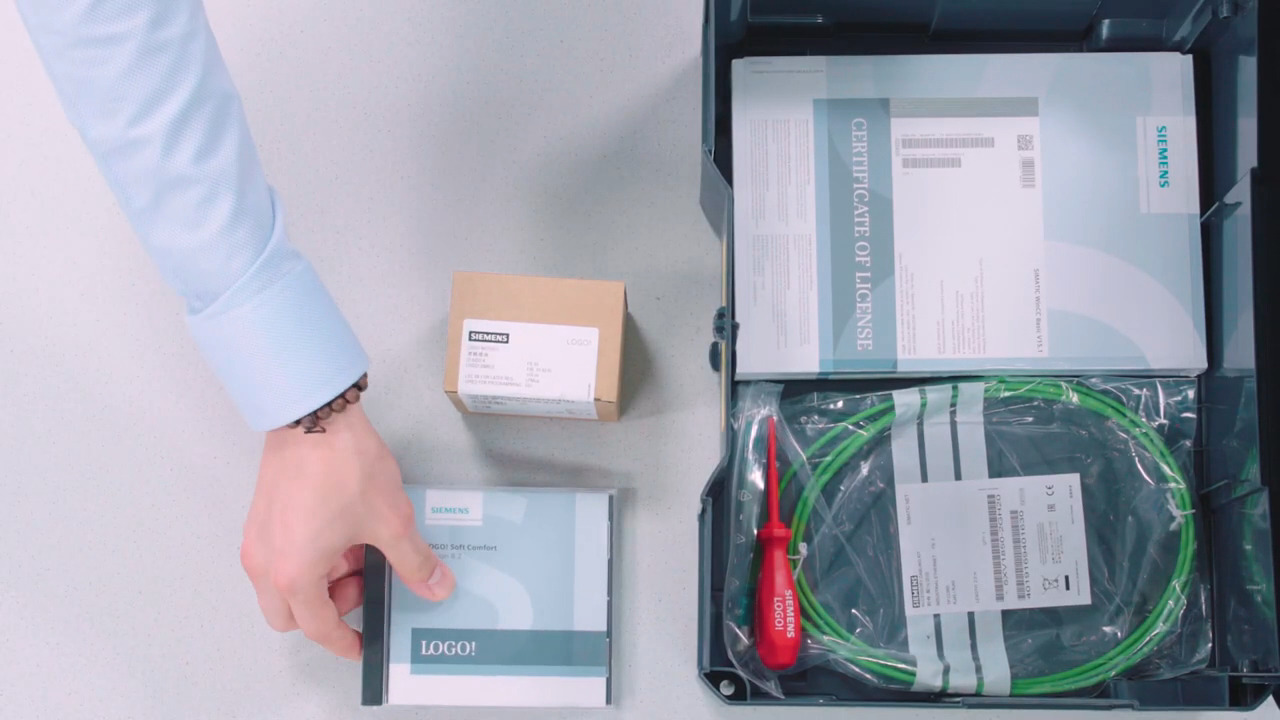

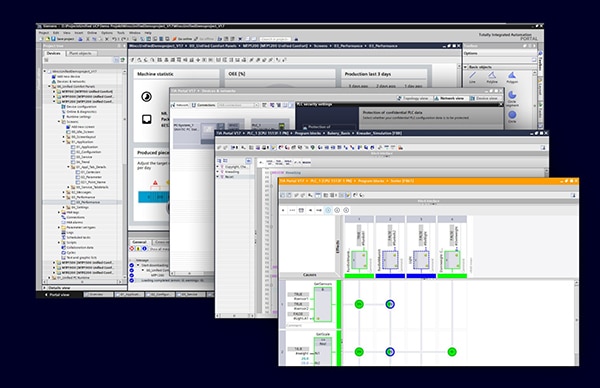

Abbildung 1: SPSen bieten alle Stärken von zweckbestimmter Hardware - einschließlich Zuverlässigkeit. Im Gegensatz dazu bieten PACs höchste Flexibilität. Einige Anbieter ermöglichen es Ingenieuren, beide Steuerungsarten in derselben einheitlichen Softwareumgebung zu programmieren. Solche Umgebungen können auch den uneingeschränkten Zugang zu digitalisierten Automatisierungs-, Entwicklungs- und Betriebsüberwachungswerkzeugen ermöglichen. (Bildquelle: Siemens)

Abbildung 1: SPSen bieten alle Stärken von zweckbestimmter Hardware - einschließlich Zuverlässigkeit. Im Gegensatz dazu bieten PACs höchste Flexibilität. Einige Anbieter ermöglichen es Ingenieuren, beide Steuerungsarten in derselben einheitlichen Softwareumgebung zu programmieren. Solche Umgebungen können auch den uneingeschränkten Zugang zu digitalisierten Automatisierungs-, Entwicklungs- und Betriebsüberwachungswerkzeugen ermöglichen. (Bildquelle: Siemens)

Nahezu alle SPSen werden heute über PC-basierte Software konfiguriert und programmiert. Große Anbieter mit einem breiten Angebot an Komponenten für die programmierbare Bewegungssteuerung, Sensorik, Antriebstechnik und Maschinenschnittstellen (zusätzlich zu allgemeinen Automatisierungs- und SPS-Produkten) ermöglichen in der Regel die Programmierung all dieser Komponenten in ihren eigenen proprietären einheitlichen Programmierumgebungen - PC-basierte Windows-kompatible Software mit Entwurfs-, Konfigurations-, Programmier- und sogar Betriebs- und Verwaltungsmodulen. Das gilt vor allem dann, wenn die Produktpalette des Anbieters vorintegrierte Angebote enthält - wie z. B. intelligente Motoren oder HMIs mit SPS-Funktionalität.

Auch wenn die Einarbeitung in eine einheitliche Programmierumgebung potenziell entmutigend ist, beschleunigt sie (wenn man sie einmal beherrscht) die Maschinenkonstruktion dramatisch.

Ein Vorteil solcher Softwareumgebungen ist, dass sie fehlerfreie, editierbare und universell einsetzbare Datenbanken mit Symbol-, Variablen- oder Tag-Namen bereitstellen. Dabei handelt es sich um menschenlesbare alphanumerische Namen, die den Adressen von Komponenten (einschließlich SPSen) zugewiesen werden und eine Verbesserung gegenüber der direkten Verwendung komplizierter Registeradressen darstellen - was früher die gängige Praxis war. Ergänzt werden diese sortier- und durchsuchbaren Geräte-Tags durch informative Maschinen- und Arbeitszellen-Tags sowie durch Tags für gängige Maschinenfunktionen wie Auto, Manuell, MotorEin, Störung oder Reset.

Denken Sie an die Siemens-Software „STEP 7“ (Totally Integrated Automation (TIA Portal)), die verschiedene anwendungsspezifische Pakete enthält und über die Software-Managementumgebung SIMATIC (Siemens Automatic) von Siemens zugänglich ist. Die Software STEP 7 eignet sich hervorragend zur Veranschaulichung der gängigsten Ansätze zur SPS-Programmierung, da es sich um die weltweit am häufigsten verwendete Software für die Industrieautomatisierung handelt - mit umfangreicher Überprüfung der Funktionalität und Zuverlässigkeit. Die meisten Schätzungen gehen davon aus, dass Siemens-SPSen in fast einem Drittel aller SPS-Installationen weltweit eingesetzt werden.

Mit dieser Software können Ingenieure Prozesssteuerung, diskrete Automatisierung, Energiemanagement, HMI-Visualisierung oder Simulation und Digital-Twin-Programmierung im Zusammenhang mit den Funktionen von SPSen und anderen industriellen Steuerungen erstellen. Für SPSen wurde die Entwicklungssoftware STEP 7 (TIA Portal) von Siemens aus der alten Software SIMATIC STEP 7 entwickelt, um die Programmierung von S7-1200-, S7-1500- und S7-1500-Steuerungen zu unterstützen - ebenso wie ET-200SP-I/O-CPUs und alte S7-300-CPUs (ein Dauerbrenner in der Branche) sowie S7-400- und SIMATIC-WinAC-Steuerungen. Professionelle und speziell lizenzierte Kopien von STEP 7 enthalten zusätzliche Funktionen, Logik-Editoren und die Integration von herkömmlicher Entwicklungssoftware.

Es ist erwähnenswert, dass industrielle Steuerungsalternativen zu Multifunktions-SPSen durch ergänzende Software konfigurierbar und programmierbar sind. Das riesige Ökosystem der Siemens-Steuerungen bietet zahlreiche Beispiele.

- LOGO! Logikmodule werden für kleine und bescheidene Automatisierungsanwendungen genutzt und schließen die Lücke zwischen Relais und mikroprozessorbasierten Industriesteuerungen. Sie werden über LOGO!-Software von Siemens programmiert, die die Entwicklungssoftware Soft Comfort (ein LOGO!-Zugangstool) und einen LOGO!-Webeditor zur einfachen Konfiguration und Entwicklung umfasst.

- Prozessleitsysteme verwenden Siemens-Steuerprodukte SIMATIC PCS 7, die über die SIMATIC-PCS-7-Systemsoftware programmiert werden.

- Rack- (Schienen-), Panel- und Box-Industrie-PCs (IPC) für verteilte Steuerungen und Maschinen, die IIoT-Vernetzung benötigen, basieren auf SIMATIC-IPC-Softwaremodulen von Siemens, einschließlich IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager und SIMATIC Industrial OS.

- HMIs, die als Panel-PCs für die Maschinensteuerung dienen, verwenden die Software SIMATIC WinCC Unified (TIA Portal) sowie SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA, die Prozessdiagnose-Software ProAgent, Benachrichtigungssoftware für mobile Geräte und vieles mehr.

Die Auswahl zwischen SIMATIC-SPSen und anderen Maschinensteuerungen wird durch noch mehr Software vereinfacht - in Form eines Online-Cloud-basierten Auswahltools (oder der Offline-Variante) , das Ingenieure nach der physikalischen Anordnung eines gegebenen Designs fragt (ob ein Schaltschrank oder eine dezentrale Steuerung erforderlich ist) und:

- Die Anzahl der erwarteten I/Os, einschließlich Sensoren, Schalter und Aktoren.

- Die zu verwendende Programmierart, d. h. Kontaktplan (LD), strukturierte Steuersprache (SCL) oder Funktionsblockdiagramm (FBD), fortgeschrittener strukturierter Text (ST), grafikbasiertes sequentielles Funktionsdiagramm (SFC) und kontinuierliches Funktionsdiagramm (CFC) oder noch fortgeschrittenere Sprachen.

- Das erforderliche Maß an Bewegungssteuerung (falls zutreffend) - von einfacher Geschwindigkeits- und Positionssteuerung bis hin zu elektronischer Nockensteuerung und fortschrittlichen kinematischen Steuerungen.

- Die Hardwarepräferenz und die Frage, ob ein Software-SPS-Programm, das auf einem IPC läuft, am besten geeignet ist.

SPS-Programm-Projekte

Die SPS-Programmierung, die in Software von SPS-Anbietern geschrieben wird, ist häufig in Projekten enthalten. Diese sind mit gezielten anwendungsspezifischen Operationen verbunden, wie z. B.:

- Erhitzen, Mischen, Abfüllen, Dosieren und Beregnen

- Fahren, Lenken, periodischer Durchlauf, Positionieren und Bremsen

- Greifen, Schneiden, Stanzen und Schneiden

- Schweißen, Kleben, Markieren und Dosieren

- Erfassen, Verfolgen, Sequenzieren und Anzeigen

Die fortschrittlichsten Optionen unterstützen digitale Planung und integrierte Entwicklung sowie eine transparente Bedienung, die über HMIs mit benutzerspezifischen Bildschirmen leicht zugänglich ist. Mit anderen Worten, eine solche SPS-Software kann die Darstellung relevanter SPS-Informationen auf verschiedenen Displays ermöglichen, um die unterschiedlichen Informationsbedürfnisse von Maschinenbedienern, Technikern, Betriebsleitern oder sogar Geschäftsführern zu erfüllen.

Simulationswerkzeuge in Softwareumgebungen von SPS-Anbietern können auch die Markteinführung eines bestimmten Produkts beschleunigen und den Durchsatz des fertigen Produkts erhöhen. Abgerundet wird das Paket der softwarebasierten Verbesserungen durch Energiemanagementfunktionen und Diagnosen.

Überprüfen geschriebener Programme und Laden der Software in die SPS

Abbildung 2: SIMATIC-SPS und Automatisierungssysteme von Siemens wurden erstmals in den 1950er Jahren eingeführt. Heute haben sich die SIMATIC-S7-Produkte (einschließlich der hier gezeigten SPS-Komponenten SIMATIC S7-1500) weiterentwickelt und unterstützen die verschiedensten industriellen Automatisierungsanwendungen. (Bildquelle: Siemens)

Abbildung 2: SIMATIC-SPS und Automatisierungssysteme von Siemens wurden erstmals in den 1950er Jahren eingeführt. Heute haben sich die SIMATIC-S7-Produkte (einschließlich der hier gezeigten SPS-Komponenten SIMATIC S7-1500) weiterentwickelt und unterstützen die verschiedensten industriellen Automatisierungsanwendungen. (Bildquelle: Siemens)

Entscheidend für eine optimale SPS-Funktionalität ist die Qualität der Programmierung. Der gesamte Code sollte den Standards und bewährten Verfahren der Softwareentwicklungsbranche entsprechen. Darüber hinaus können Überprüfungsprozesse (sowohl manuell als auch automatisiert) alle möglichen Probleme aufdecken, von kritischen Fehlern bis hin zu ineffizientem Code. Überdenken Sie die Programmierung von SIMATIC-S7-Produkten. Innerhalb des Siemens-Ökosystems kann eine Project-Check-Anwendung im TIA-Portal bestimmten Code automatisch mit Regeln vergleichen, die in einem Programmier-Style-Guide für diese spezifischen SPSen definiert sind. Anschließend können Ingenieure die Vergleichsergebnisse in eine XML- oder Excel-Datei exportieren. Benutzerdefinierte Regelsätze (auch komplexe Typen) können auch über ein „Project Check Software Development Kit“ (oder SDK) in C# oder Visual Basic (.NET) hinzugefügt werden. Dieses SDK prüft in erster Linie den Stil eines Programms.

|

Tabelle 1: Bei der Überprüfung der SPS-Programmierung können manuelle und automatisierte Ansätze zum Einsatz kommen, wobei letztere besonders für die Überprüfung von Stil und Technik nützlich sind. (Diagrammquelle: Siemens)

Nachdem ein für eine SPS bestimmtes Projekt vollständig geschrieben und überprüft wurde, muss es in diese SPS geladen werden. In vielen Fällen wird ein PC (oft ein Laptop) vorübergehend über ein Ethernet-Kabel oder einen speziellen PC-USB-zu-SPS-COMM-Adapter mit der SPS verbunden, um das Programm auf die SPS-Mikroelektronik zu laden. Die SPS ist dann über I/O-Module mit den gesteuerten Komponenten verbunden. Nach einer zusätzlichen Überprüfung beim Start führt die SPS ihre Programme aus, indem sie vernetzte Aktoren (über verschiedene Signaltypen) ansteuert und als Reaktion auf Rückmeldungen von Feldgeräten Echtzeitanpassungen vornimmt.

Gelegentlich erfordert eine Maschine oder eine automatisierte Arbeitszelle eine Einstellung, Fehlersuche oder Reparatur - und (durch eine Art von Programmier-PC-Verbindung mit der SPS) das Überschreiben von SPS-Standardreaktionen auf Rückmeldungen mit Zwang. Auf diese Weise wird die SPS dazu gebracht, so zu tun, als ob bestimmte Rückmeldungen einen bestimmten Wert hätten, obwohl dies nicht der Fall ist - eine Taktik, die z. B. angewendet wird, wenn die einem fehlerhaften Stellglied nachgeschalteten Stationen gelöscht werden müssen. In anderen Fällen kann es erforderlich sein, die Parameter einer installierten SPS durch Modifizierung vor Ort an einer Maschine oder Arbeitszelle anzupassen. Diese Anpassungen müssen sich auf geeignete Auslöser, Variablenwerte oder Tabellen, Zähler und Zeitgeber beziehen.

Fazit

Durch die Arbeit mit dem umfangreichen Angebot an Automatisierungs- und Industriesteuerungen von Siemens erhalten Entwicklungsingenieure ein tieferes Verständnis für die heutigen Steuerungsoptionen - einschließlich SPS und anderer Hardwaretypen. Das gilt unabhängig von der Marke oder dem Hardware-Subtyp, der letztendlich für eine automatisierte Installation gewählt wird.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.