Programmierbare MEMS-Oszillatoren erfüllen die Anforderungen an Zuverlässigkeit, Leistung und kurze Lieferzeiten

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2021-06-10

Systementwickler für Anwendungen in den Bereichen Verbraucher, Automotive, Industrie, Medizin, Kommunikation, Internet der Dinge (IoT) und Unternehmen müssen eine Vielzahl von Taktanforderungen und Leistungsmerkmalen berücksichtigen, insbesondere wenn die Unterstützung älterer Standards erforderlich ist. Dazu gehören Genauigkeit, Präzision, Stabilität, Systemrauschen, elektromagnetische Störungen (EMI), Stromverbrauch, Ausgangstyp (differenziell oder einzeln) und verschiedene Spreizspektrum-Profile. Die Herausforderung für die Entwickler besteht darin, die verschiedenen Anforderungen in einem kleinen Formfaktor mit geringer Leistungsaufnahme zu erfüllen.

Gleichzeitig müssen sie die Kosten und Lieferzeiten so gering wie möglich halten, was bei kundenspezifischen Konfigurationen schwierig ist, da die Entwickler immer noch in Produktionsmengen bestellen müssen und mit Vorlaufzeiten von drei bis fünf Wochen oder möglicherweise länger rechnen müssen. Diese Verzögerungen verlangsamen sowohl das Prototyping und die Entwicklung als auch den Zeitplan für die Produktion des Endprodukts.

Um den Bedarf an einer flexibleren und leistungsfähigeren Timing-Lösung zu decken, können Entwickler programmierbare MEMS-Oszillatoren (Mikroelektromechanische System) anstelle von klassischen Quarzoszillatoren verwenden. Diese erfüllen oder übertreffen die Qualitäts- und Leistungsanforderungen, sind jedoch in Standardstrukturen erhältlich, die auf kundenspezifische Anforderungen abgestimmt werden können.

In diesem Artikel werden programmierbare MEMS-Oszillatoren kurz vorgestellt und ihre Hauptelemente beschrieben. Anschließend wird anhand von Beispiel-Bausteinen von SiTime gezeigt, wie diese ausgewählt und eingesetzt werden können, um die Timing-Anforderungen für eine Vielzahl von Anwendungen zu erfüllen und gleichzeitig die Durchlaufzeiten zu reduzieren und die Gesamtkosten zu senken.

Warum programmierbare MEMS-Oszillatoren verwenden?

Bis zum Aufkommen der MEMS-Oszillatoren in den 2000er Jahren dominierten Quarzkristall-Resonatoren das Schaltungstiming. Unterstützt durch die schnelle Innovation und den Einsatz von Silizium-Prozessen wurden MEMS-Oszillatoren jedoch zu einer bevorzugten Lösung, bei der die Design-Anforderungen Qualität, Zuverlässigkeit und Robustheit betonten. Während Quarzoszillatoren für viele Anwendungen eine gute und kostengünstige Option bleiben, können sie im Vergleich zu hochintegrierten und programmierbaren MEMS-Bauteilen etwas komplexer in der Entwicklung sein. So müssen Entwickler, die mit Quarzoszillatoren arbeiten, den richtigen Resonator und Lastkondensator auswählen, um Probleme wie Kaltstartfehler und falsch angepasste Quarze zu vermeiden und gleichzeitig die EMI zu minimieren.

Die Plug&Play-Verwendbarkeit von programmierbaren MEMS-Bauteilen vermeidet oder mildert diese Komplikationen erheblich. Außerdem bietet ihr einfacher, standardisierter Herstellungsprozess in Verbindung mit ihrer geringen Größe inhärente Leistungs-, Zuverlässigkeits- und Belastungseigenschaften. Zum Beispiel minimiert die Verwendung von hochvolumigen siliziumbasierten MEMS-Fertigungsprozessen die Möglichkeiten für Verunreinigungen, was zu weniger fehlerhaften Teilen pro Million (DPPM) führt. Das senkt die Kosten, aber genauso wichtig für die Entwickler ist, dass der Prozess die Qualität und Zuverlässigkeit verbessert und die durchschnittliche Zeit zwischen Ausfällen (MTBF) erhöht. Dies gilt für extreme Umgebungstemperaturen, von -55 ˚C bis +125 ˚C.

Was die Größe betrifft, so sind MEMS-Oszillatoren aufgrund ihrer geringen Masse - ein branchenüblicher MEMS-Oszillator für 32 Kilohertz (kHz) kann in einem Chip-Scale-Package (CSP) von der Größe eines Stecknadelkopfes geliefert werden - extrem robust gegenüber Schock und Vibration. Da MEMS-Oszillatoren keine freiliegenden Platinenverbindungen zwischen dem Resonator und dem Oszillatorkreis haben und da die Oszillatorkreise für elektrisch verrauschte Bedingungen optimiert sind, sind sie viel unempfindlicher gegen EMI (elektromagnetische Interferenz). Aufgrund ihres Aufbaus und ihrer Konstruktion sind sie auch unempfindlicher gegenüber Platinenrauschen.

Elemente eines programmierbaren MEMS-Oszillators

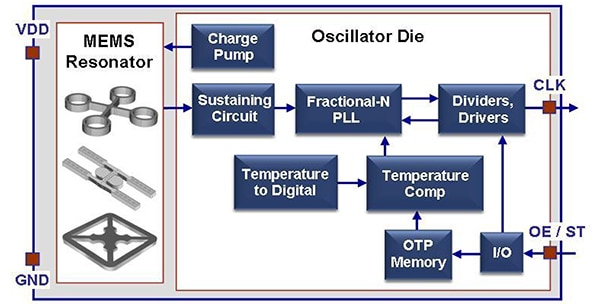

Das programmierbare MEMS-Bauelement besteht aus einem MEMS-Resonator, der in einem CMOS-IC untergebracht ist. Dieser CMOS-IC enthält die Steuer- und Treiberschaltung für den analogen Oszillator, um den erforderlichen Takt (CLK) am Ausgang zu erzeugen (Abbildung 1). Die Schaltung umfasst typischerweise eine Fractional-N-Phasenregelschleife (PLL) und zugehörige Teiler, Treiber, Spannungsregler und Temperaturkompensation sowie eine Schaltung zur Ansteuerung des MEMS-Resonators durch elektrostatische Anregung. Der in Abbildung 1 dargestellte OTP-Speicher (One-Time-Programmable, einmal programmierbar) wird zur Speicherung der programmierten Parameter verwendet.

Abbildung 1: Die Programmierbarkeit von MEMS-Oszillatoren ergibt sich aus der Verwendung einer konfigurierbaren analogen Oszillatorschaltung in einem CMOS-IC, der mit einem MEMS-Resonator verpackt ist, wie links dargestellt (drei verschiedene Typen, die je nach Anwendung ausgewählt werden). (Bildquelle: SiTime)

Abbildung 1: Die Programmierbarkeit von MEMS-Oszillatoren ergibt sich aus der Verwendung einer konfigurierbaren analogen Oszillatorschaltung in einem CMOS-IC, der mit einem MEMS-Resonator verpackt ist, wie links dargestellt (drei verschiedene Typen, die je nach Anwendung ausgewählt werden). (Bildquelle: SiTime)

Im Gegensatz zu Quarzkristall-Oszillatoren, bei denen verschiedene Teile auf der Grundlage der erforderlichen CLK ausgewählt oder hergestellt werden, werden programmierbare MEMS-Oszillatoren in Chargen von Rohlingen hergestellt, die vor Ort für die erforderlichen Ausgangsfrequenzen programmierbar sind. Neben der Frequenz sind u. a. die Versorgungsspannung, die Frequenzstabilität und die Anstiegs-/Abfallzeiten programmierbar (Abbildung 2).

Abbildung 2: Die große Auswahl an programmierbaren MEMS-Timing-Optionen bietet Entwicklern die Flexibilität, die Anforderungen mehrerer Systemgenerationen in einer Vielzahl von Anwendungen effizient und kostengünstig zu erfüllen. (Bildquelle: SiTime)

Abbildung 2: Die große Auswahl an programmierbaren MEMS-Timing-Optionen bietet Entwicklern die Flexibilität, die Anforderungen mehrerer Systemgenerationen in einer Vielzahl von Anwendungen effizient und kostengünstig zu erfüllen. (Bildquelle: SiTime)

Diese parametrische Feinabstimmung ermöglicht es dem Entwickler, die Ausgangsfrequenz so zu programmieren, dass sie genau zu den nachgeschalteten ICs passt, z. B. zu Mikrocontrollern, Mikroprozessoren oder einem System-on-Chip (SoC). Diese Flexibilität, die auch den Bedarf an externen Puffern, Frequenzteilern oder Frequenzumsetzungs-PLLs eliminiert, reduziert die Komplexität und Entwicklungszeit erheblich.

Obwohl programmierbare MEMS-Oszillatoren den Aufwand für den Entwickler erheblich verringern, verschwindet dieser Aufwand nicht. Stattdessen verlagert sie sich zum Geräteanbieter, von dem die Entwickler abhängig sind, dass er über das Fachwissen in den Bereichen MEMS, programmierbare Analogtechnik und Systeme verfügt, um eine zuverlässige und stabile Lösung zu gewährleisten, die sich leicht programmieren lässt.

Programmierbare MEMS-Lösungen

Obwohl flexibel, gibt es keine „Einheitsgröße“, die alle möglichen Anwendungen über alle Frequenzen abdeckt. Dennoch sind die Prozesse und die Technologie für programmierbare MEMS-Oszillatoren so weit beherrscht worden, dass man ihnen sehr nahe kommen kann. Die Oszillatoren SiT3521 (Abbildung 3) und SiT3522 der Elite-Plattform von SiTime sind beispielsweise über ihre I2C/SPI-Schnittstelle im Bereich von 1 Megahertz (MHz) bis 340 MHz bzw. 340 MHz bis 725 MHz in 1-Hertz-Schritten (Hz) systemintern programmierbar (ISP).

Abbildung 3: Der SiT3521 (im Bild) hat eine digitale I2C/SPI-Schnittstelle (unten rechts) und ist von 1 MHz bis 340 MHz programmierbar. Seine Schwesterkomponente, der SiT3522, ist von 340 MHz bis 725 MHz programmierbar. (Bildquelle: DigiKey)

Abbildung 3: Der SiT3521 (im Bild) hat eine digitale I2C/SPI-Schnittstelle (unten rechts) und ist von 1 MHz bis 340 MHz programmierbar. Seine Schwesterkomponente, der SiT3522, ist von 340 MHz bis 725 MHz programmierbar. (Bildquelle: DigiKey)

Als digital gesteuerte Oszillatoren (DCOs) benötigen die Komponenten keinen Digital/Analog-Wandler (DAC) zur Ansteuerung des Steuereingangs und sind nicht von analoger Rauschkopplung betroffen.

Außerdem gibt es keine Pull-Nichtlinearität, da das Frequenz-Pulling durch einen fraktionalen Feedback-Teiler der PLL erreicht wird. Die Verwendung eines fraktionalen Rückkopplungsteilers bedeutet auch, dass die Pull-Fähigkeit nicht eingeschränkt ist, wie es bei einem spannungsgesteuerten Quarzoszillator der Fall sein könnte. Dies ermöglicht den Komponenten 16 Optionen für den Frequenz-Pull-Bereich zwischen 6,25 Teilen pro Million (ppm) und 3200 ppm. Beide Komponenten haben einen extrem niedrigen Phasenjitter von ~0,2 Pikosekunden (ps) und spezifizierte programmierbare Pull-Bereiche von ±25 ppm bis zu ±3200 ppm. Ihre Frequenz-Pull-Auflösung liegt bei nur 5 parts per trillion (ppt), und sie unterstützen drei Signalisierungsarten: LVPECL, LVDS und HCSL.

Durch ihre Flexibilität eignen sich die Komponenten für Anwendungen wie Netzwerke, Server-Storage, Broadcasting, Telekommunikation sowie Test- und Messtechnik. Hier erfordert die Notwendigkeit der Abwärtskompatibilität mit älteren Standards, wie z. B. für digitale Videoübertragung oder Ethernet, die Fähigkeit, mehrere Frequenzen sowie verschiedene Jitter- und Phasenrauschen-Anforderungen unterzubringen.

Verwendung der programmierbaren MEMS-Oszillatoren SiT3521 und SiT3522

Im Betrieb haben der SiT3521 und SiT3522 zwei Modi: „Beliebige Frequenz“ und DCO. In jedem Frequenzmodus können Entwickler die Komponente auf jede der unterstützten Frequenzen umprogrammieren. Dazu müssen sie zunächst die Werte für Post-Divider, Feedback und mDriver berechnen und dann in das Gerät schreiben (Abbildung 4).

Abbildung 4: In einem High-Level-Blockdiagramm des I2C/SPI-Oszillators beginnt die Programmierung sowohl des SiT3521 als auch des SiT3522 mit der Berechnung der Werte für Post-Divider, Feedback-Divider und mDriver, wobei der einzige Benutzer-Eingabewert für diese Berechnungen die Ziel-Ausgangsfrequenz ist. (Bildquelle: SiTime)

Abbildung 4: In einem High-Level-Blockdiagramm des I2C/SPI-Oszillators beginnt die Programmierung sowohl des SiT3521 als auch des SiT3522 mit der Berechnung der Werte für Post-Divider, Feedback-Divider und mDriver, wobei der einzige Benutzer-Eingabewert für diese Berechnungen die Ziel-Ausgangsfrequenz ist. (Bildquelle: SiTime)

Der einzige Eingabewert, der für diese Berechnungen benötigt wird, ist die gewünschte Ausgangsfrequenz. Die anderen Eingangswerte sind die zulässigen Bereiche des Teilers. Beachten Sie, dass bei der Programmierung eines neuen Wertes der Ausgang für kurze Zeit deaktiviert wird, so dass der Entwickler dies berücksichtigen muss.

Bei der digitalen Steuerung ist der Prozess einfacher. Die Komponente schaltet auf seine Nennbetriebsfrequenz und den Pull-Bereich gemäß dem Bestellcode des Bauteils hoch. Von diesem Punkt aus können sowohl der Pull-Bereich als auch die Ausgangsfrequenz durch Beschreiben der jeweiligen Steuerregister eingestellt werden (Abbildung 4, oben links). Es gibt jedoch einige Nuancen zu beachten. Zum Beispiel wird die maximale Ausgangsfrequenzänderung durch die Grenzen des Pull-Bereichs begrenzt. Der Pull-Bereich wird als halbe Spitze-Spitze-Abweichung angegeben, d. h. eine Abweichung von 200 ppm Spitze-Spitze wird als ein Pull-Bereich von ±100 ppm angegeben.

Nach Auswahl des gewünschten Pull-Bereichs aus der Liste der 16 Optionen (zwischen ±6,25 ppm bis ±3200 ppm, wie bereits erwähnt) wird der Pull-Bereich in das entsprechende Steuerregister (Reg2[3:0], Abbildung 4) geladen. Der Pull-Bereich wirkt sich auf die Frequenzgenauigkeit aus, siehe Tabelle 1.

| Reg2[3:0] | Programmierter Pull-Bereich | Frequenzgenauigkeit |

|---|---|---|

| 0000b | ±6,25 ppm | 5x10-12 |

| 0001b | ±10 ppm | 5x10-12 |

| 0010b | ±12,5 ppm | 5x10-12 |

| 0011b | ±25 ppm | 5x10-12 |

| 0100b | ±50 ppm | 5x10-12 |

| 0101b | ±80 ppm | 5x10-12 |

| 0110b | ±100 ppm | 5x10-12 |

| 0111b | ±125 ppm | 5x10-12 |

| 1000b | ±150 ppm | 5x10-12 |

| 1001b | ±200 ppm | 5x10-12 |

| 1010b | ±400 ppm | 1x10-11 |

| 1011b | ±600 ppm | 1,4x10-11 |

| 1100b | ±800 ppm | 2,1x10-11 |

| 1101b | ±1200 ppm | 3,2x10-11 |

| 1110b | ±1600 ppm | 4,7x10-11 |

| 1111b | ±3200 ppm | 9,4x10-11 |

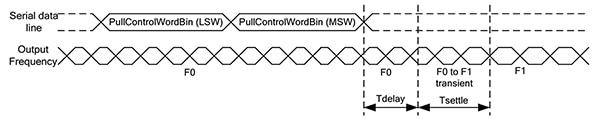

Um die Ausgangsfrequenz zu ändern, schreibt der Entwickler zwei Steuerworte: zuerst das niederwertigste Wort (LSW) in Reg0[15:0], danach das höchstwertige Wort (MSW) in Reg0[15:0]. Nach dem Schreiben des MSW ändert das Gerät seinen Rückkopplungsteilerwert, um die neue Frequenz zu berücksichtigen. Dies geschieht während des Zeitfensters Tdelay (Abbildung 5).

Abbildung 5: Im DCO-Modus wird die Änderung der Ausgangsfrequenz nach dem Schreiben des MSW eingeleitet und ist beendet, nachdem das Gerät seinen Rückkopplungswert (während Tdelay) geändert und sich auf 1 % seines neuen Wertes (F1) eingestellt hat (Tsettle). (Bildquelle: SiTime)

Abbildung 5: Im DCO-Modus wird die Änderung der Ausgangsfrequenz nach dem Schreiben des MSW eingeleitet und ist beendet, nachdem das Gerät seinen Rückkopplungswert (während Tdelay) geändert und sich auf 1 % seines neuen Wertes (F1) eingestellt hat (Tsettle). (Bildquelle: SiTime)

Nach dem Einstellen des Teilerwerts pendelt sich der Ausgang innerhalb von 1 % des endgültigen Frequenzwerts ein. Im Gegensatz zum Modus „Beliebige Frequenz“ wird der Ausgang bei Frequenzänderungen nicht gesperrt. Wenn jedoch die Software-Funktion zur Steuerung der Ausgangsfreigabe (OE) aktiviert ist, kann der Entwickler den Ausgang während der Frequenzänderungsperiode manuell deaktivieren.

Um sich mit den Bausteinen vertraut zu machen und sicherzustellen, dass sie die Anforderungen der Anwendung erfüllen, können Entwickler mit dem Evaluierungsboard SiT6712EB experimentieren. Es unterstützt sowohl den SiT3521 als auch den SiT3522 mit differenziellen Signalausgängen im 10-poligen QFN-Gehäuse und ermöglicht die Evaluierung aller Aspekte der Bausteine, einschließlich Signalintegrität, Phasenrauschen, Phasenjitter und einfacher Neuprogrammierung. Es unterstützt LVPECL-, LVDS- und HCSL-Ausgangssignaltypen und enthält Abtastpunkte für Ausgangsfrequenzmessungen.

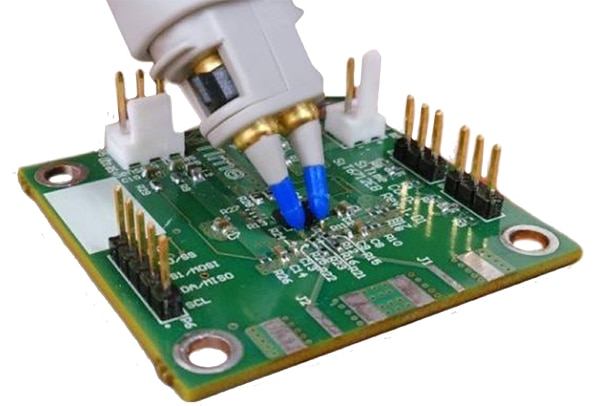

Es ist wichtig, hier darauf hinzuweisen, dass es sich um differenzielle Oszillatoren mit Anstiegs-/Abfallzeiten im Sub-Nanosekundenbereich handelt. Um genaue Messungen zu gewährleisten, ist es wichtig, bewährte Messverfahren zusammen mit einer hochwertigen aktiven Sonde zu verwenden (Abbildung 6).

Abbildung 6: Bei der Verwendung des Evaluierungsboards SiT6712EB ist es wichtig, bewährte Verfahren für Highspeed-Messungen anzuwenden, einschließlich der Verwendung eines hochwertigen aktiven Tastkopfs und geeigneter Highspeed-Differenzmessköpfe. (Bildquelle: SiTime)

Abbildung 6: Bei der Verwendung des Evaluierungsboards SiT6712EB ist es wichtig, bewährte Verfahren für Highspeed-Messungen anzuwenden, einschließlich der Verwendung eines hochwertigen aktiven Tastkopfs und geeigneter Highspeed-Differenzmessköpfe. (Bildquelle: SiTime)

Für beste Ergebnisse sollte ein aktiver Tastkopf mit einer Bandbreite von >4 Gigahertz (GHz) und einer Lastkapazität von <1 Picofarad (pF) verwendet werden, mit passenden Highspeed-Differenztastköpfen. Das zugehörige Oszilloskop sollte eine Bandbreite von 4 GHz oder höher haben, mit 50-Ohm-(Ω)-Eingängen.

Anwendungsorientierte, serienmäßig programmierbare Oszillatoren

Es gibt natürlich viele Serien von programmierbaren MEMS-Oszillatoren, und während einige für Netzwerke, Rundfunk und Kommunikation geeignet sind, können andere Eigenschaften aufweisen, die sie für die Automobilindustrie, wie z. B. die AEC-Q100-Qualifikation, oder für die Industrie geeignet machen, wobei der Schwerpunkt auf Eigenschaften wie einem hohen Betriebstemperaturbereich liegt. Zum Beispiel bietet der SiT1602BI-33-33S-33.333330 eine Betriebstemperatur von -40˚C bis +85˚C; 33.333330 bezeichnet seine Nennfrequenz in Megahertz.

Es gibt auch Gehäuse- und Spannungsoptionen, die für eine bestimmte Anwendung geeignet sind. Der SiT1532 ist beispielsweise ein Niederspannungs-CMOS(LVCMOS)-Oszillator für 1,2 Volt in einem UFBGA-Gehäuse mit einem Footprint von 1,54 Millimetern (mm) x 0,84 mm und einer Höhe von 0,60 mm (Abbildung 7). Er zielt auf mobile und IoT-Anwendungen ab und bietet eine Nennfrequenz von 32,768 kHz.

Abbildung 7: Der SiT1532 ist ein LVCMOS-programmierbarer MEMS-Oszillator in einem UFBGA-Gehäuse für IoT- und mobile Anwendungen. (Bildquelle: SiTime)

Abbildung 7: Der SiT1532 ist ein LVCMOS-programmierbarer MEMS-Oszillator in einem UFBGA-Gehäuse für IoT- und mobile Anwendungen. (Bildquelle: SiTime)

Der 24-MHz-Oszillator SiT8924AE für den Automobilbereich kombiniert einen sehr hohen Betriebstemperaturbereich (-55 ˚C bis ~125 ˚C) mit einem kleinen, bleifreien SMD-Gehäuse (Surface Mount Device) mit einem Footprint von 2,50 mm x 2,00 mm und einer Höhe von 0,80 mm.

Während diese programmierbaren MEMS-Bauelemente, die Dutzende von Serien umfassen, in ihren Nennfrequenzen ab Lager verfügbar sind, haben alle die gleiche Ausgangsform: Rohlinge. Sie sind im Wesentlichen „feldprogrammierbare“ Oszillatoren, die als Rohlinge begannen, die dann im Werk für häufig benötigte Frequenzen vorprogrammiert und von DigiKey auf Lager gehalten wurden.

Schneller Versand von kundenspezifischen Oszillatoren

Die Verfügbarkeit einer Vielzahl von Oszillatoren hilft dabei, häufig benötigte Timing-Schaltungen schnell auf den Markt zu bringen, aber nicht jeder Entwickler möchte sich mit der Programmierung des Oszillators befassen, obwohl diese recht einfach ist, und in bestimmten Fällen werden auch kundenspezifische Konfigurationen benötigt. In der Vergangenheit hätte letzteres eine drei- bis fünfwöchige Vorlaufzeit für die Lieferung der kundenspezifischen Konfiguration ab Werk bedeutet. DigiKey ging dieses Problem an, indem es in seinem eigenen Lager eine automatische Programmiermaschine installierte, die auf SiTime-Teile spezialisiert ist (Abbildung 8).

Abbildung 8: Digi-Keys automatischer Programmierautomat für SiTime-Oszillatoren wird gezeigt, wie er einen leeren Oszillator in seinen Programmiersockel setzt. (Bildquelle: DigiKey)

Abbildung 8: Digi-Keys automatischer Programmierautomat für SiTime-Oszillatoren wird gezeigt, wie er einen leeren Oszillator in seinen Programmiersockel setzt. (Bildquelle: DigiKey)

Die Maschine verfügt derzeit über acht Steckplätze und kann bis zu 1500 Einheiten pro Stunde programmieren, wodurch sich die Vorlaufzeit für kundenspezifische Konfigurationen auf 24 bis 48 Stunden reduziert, und das ohne Mindestmengen.

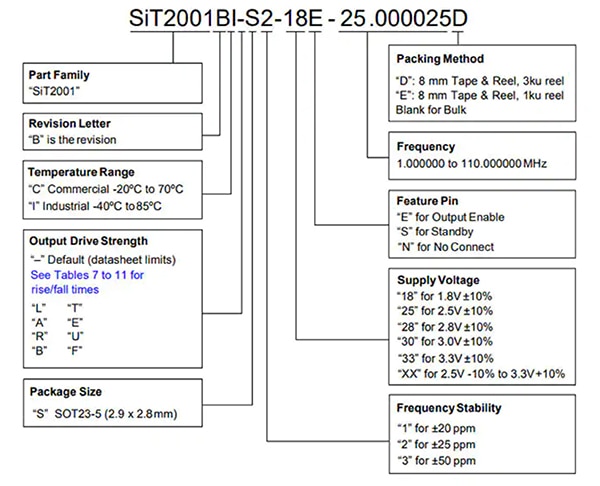

Um die Vorteile dieser Fähigkeit zu nutzen, beginnen Entwickler im Abschnitt SiTime Programmable Oscillators im TechForum von DigiKey. Sobald eine Anfrage eingereicht wurde, wird sofort eine E-Mail an einen der Techniker von DigiKey gesendet. Dieser überprüft die neue Teilenummer und fügt sie der DigiKey-Website hinzu. Während die Website die Entwickler durch den Bestellvorgang führt, kann die Vertrautheit mit der SiTime-Nomenklatur für seine Oszillator-Konfigurationen hilfreich sein (Abbildung 9).

Abbildung 9: Abgebildet ist die für SiTime programmierbare MEMS-Oszillatoren typischerweise verwendete Konfigurationsnomenklatur, in diesem Fall für das Basismodell SiT2001. (Bildquelle: SiTime)

Abbildung 9: Abgebildet ist die für SiTime programmierbare MEMS-Oszillatoren typischerweise verwendete Konfigurationsnomenklatur, in diesem Fall für das Basismodell SiT2001. (Bildquelle: SiTime)

Fazit

Entwickler von Systemen für eine Reihe von Anwendungen benötigen flexible Lösungen für das Schaltungstiming, um aktuelle, aber auch ältere und zukünftige Systemspezifikationen und -anforderungen zu erfüllen. Statt mehrerer Quarz- oder MEMS-Oszillatoren und der damit verbundenen Schaltungen und Designkomplexität können Entwickler Platz, Zeit und Kosten sparen, indem sie sich für programmierbare MEMS-Bauteile entscheiden, die bereits viele ihrer Anforderungen erfüllen.

Wenn kundenspezifische Designs benötigt werden, müssen die Designer nicht drei bis fünf Wochen auf die Produktionslieferung aus dem Werk warten. Mit einer Programmiermaschine, die speziell für SiTime-Geräte entwickelt wurde, kann DigiKey kundenspezifische Konfigurationen innerhalb von 24 bis 48 Stunden liefern.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.