Auswahl und Implementierung elektromechanischer Schütze für leistungsstarke Drehstrommotoren

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2022-02-16

Ingenieure, die relativ hohe Spannungen und Ströme mit Hilfe eines kleinen Spannungssignals isoliert schalten müssen, greifen in der Regel auf Relais zurück. Ein herkömmlicher Niederspannungsschalter aktiviert das Relais, das seinerseits die Hochleistungsversorgung einschaltet. Elektromechanische Relais (EMR) sind kostengünstig und können mit relativ hohen Spannungen umgehen, während Halbleiterrelais (SSR) Kontaktverschleiß und Lichtbögen vermeiden.

Wenn es jedoch um häufiges Schalten von mehreren hundert Volt und zweistelligen Amperewerten (und mehr) geht, sind beide Typen gefordert. Lichtbögen bei diesen hohen Stromstärken verschleißen schnell die Kontakte des elektromechanischen Relais, während Leckströme in SSRs zu Überhitzung führen. Entwickler brauchen eine Alternative für diese anspruchsvollen Anwendungen.

Das weniger bekannte elektromechanische Schütz (EMS) ist ein solider Ersatz für Relais. Die Komponenten bieten eine bewährte Technologie und sind bei vielen renommierten Anbietern erhältlich. Da es Dutzende von Optionen gibt, wird der Auswahlprozess ohne einen detaillierten Einblick in die Funktionsweise des EMS schnell unübersichtlich.

Dieser Artikel erläutert kurz den Unterschied zwischen elektromechanischen Relais und Schützen, die Funktionsweise von Schützen und konzentriert sich dann darauf, wie eine bestimmte Anwendung die Wahl des Produkts als ersten Schritt zu einer erfolgreichen Entwicklung beeinflusst. Die Entwicklung wird anhand der Leistungsschütze der Serie SIRIUS 3RT von Siemens erläutert, die in einem IE3-Elektromotor zum Einsatz kommen.

Der Unterschied zwischen elektromechanischen Relais und Schützen

Da ein Schalter im geschlossenen Zustand dem vollen Strom des Schaltkreises ausgesetzt ist, ist seine Verwendung zum Ein- und Ausschalten einer Hochleistungsgerätes, z. B. eines großen Drehstrommotors, unpraktisch. Der Schalter erzeugt beim Umlegen gefährliche Lichtbögen und überhitzt im Betrieb. Die Lösung besteht darin, einen Niederleistungsschaltkreis zu verwenden, der über einen herkömmlichen Schalter ein- und ausgeschaltet wird, um den Hochleistungsschaltkreis zu aktivieren. Das ist der Zweck des elektromechanischen Relais.

Elektromechanische Relais nutzen eine Spule, die durch den Niederleistungsschaltkreis erregt wird, um ein Magnetfeld zu erzeugen, das dann einen Impuls an einen beweglichen Kern abgibt, der wiederum die Kontakte (Öffner oder Schließer) öffnet oder schließt. Elektromechanische Relais können eine AC- oder DC-Last bis zu ihrer maximalen Nennleistung einschalten. Die wichtigsten Vorteile elektromechanischer Relais sind die geringen Kosten und die garantierte Isolierung bei jeder angelegten Spannung unterhalb des Spannungsfestigkeitswertes der Komponente. (Siehe „Wie man spezialisierte rauscharme Halbleiterrelais verwendet, um EMI zu begrenzen und kritische Normen zu erfüllen“.)

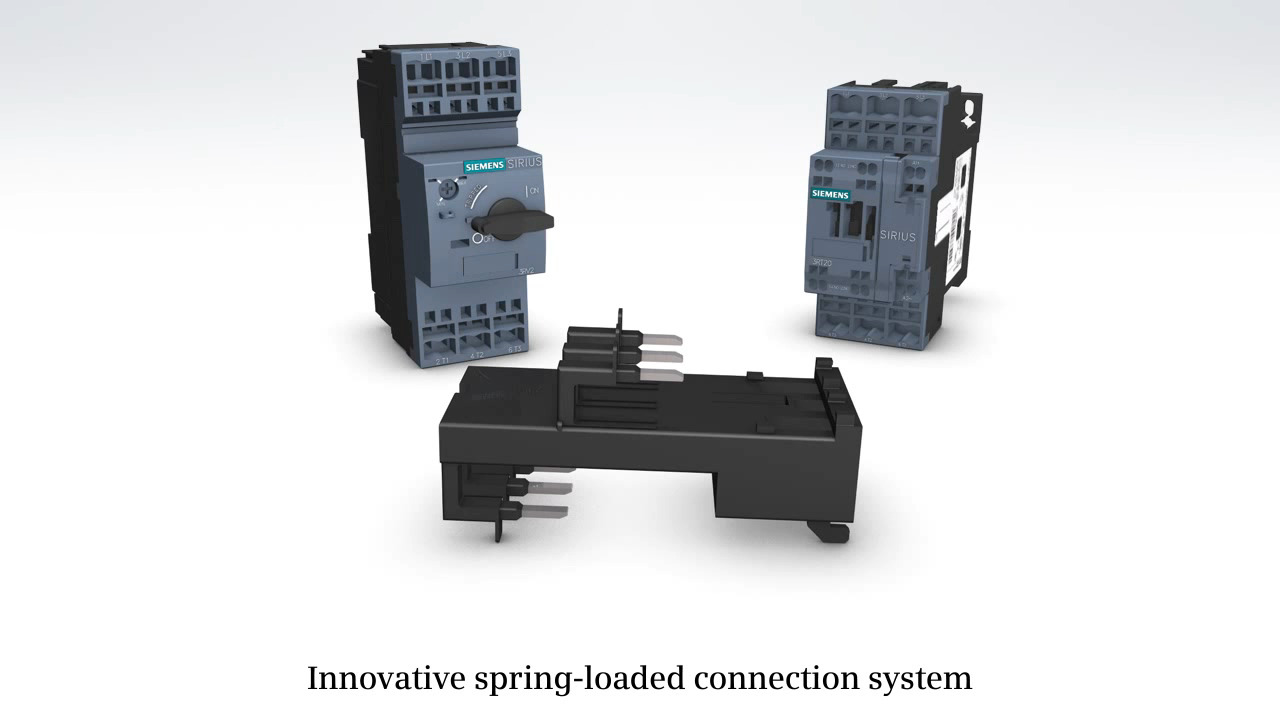

Allerdings gibt es eine Grenze für die Leistung, die ein elektromechanisches Relais bewältigen kann. Handelt es sich bei der Last beispielsweise um einen Drehstrommotor mit einer Leistung von mehr als einigen Kilowatt (kW), erzeugt das Schalten mit einem elektromechanischen Relais übermäßige Lichtbögen und führt zu einem schnellen Verschleiß des Relais. Die Alternative ist das EMS, ein strapazierfähiges, robustes industrielles Äquivalent eines Relais, das darauf ausgelegt ist, hohe Lasten über mehrere Millionen Zyklen zuverlässig zu schalten (Abbildung 1).

Abbildung 1: Elektromechanische Schütze von Siemens ersetzen Relais in hochbelastbaren Schaltanwendungen (Bildquelle: Siemens)

Abbildung 1: Elektromechanische Schütze von Siemens ersetzen Relais in hochbelastbaren Schaltanwendungen (Bildquelle: Siemens)

EMS können sicher mit Hochstromgeräten verbunden werden und sind typischerweise mit Funktionen zur Kontrolle und Unterdrückung des beim Schalten unter hoher Last entstehenden Lichtbogens ausgestattet. Die Komponenten nutzen die gleiche Aktivierung durch Spulen/bewegliche Kerne wie Relais und sind fast ausschließlich mit Schließern ausgestattet, obwohl auch Öffner verfügbar sind. Die Schließer sorgen dafür, dass bei Unterbrechung der Stromzufuhr zum EMS die Kontakte geöffnet werden und des Hochstromgeräts unterbrochen wird. Die Komponenten verfügen entweder über ein oder mehrere Paare von Kontakten, auch Pole genannt.

Auswahl eines EMS

Die Entscheidung für ein EMS und gegen ein elektromechanisches Relais ist relativ einfach zu treffen. EMS sind zwar teurer, aber für Anwendungen mit hohen Lasten die einzige Option. Sobald feststeht, dass ein EMS benötigt wird, ist es schwieriger, das beste EMS für diese Aufgabe auszuwählen. Am besten beginnt man damit, den Spitzenlaststrom (auch als Volllaststrom bezeichnet) zu ermitteln, der bei Betriebsspannung für die Anwendung erforderlich ist. Daraus ergibt sich dann die erforderliche Strombelastbarkeit des Schützes.

Bei einem Drehstrommotor beispielsweise gibt der Hersteller im Datenblatt typischerweise die Betriebsspannung und den Volllaststrom an. Stehen diese Informationen jedoch nicht zur Verfügung, kann ein Ingenieur auf Ressourcen wie die Tabelle des US-amerikanischen National Elektrisch Code (NEC) zurückgreifen, in der der Volllaststrom für eine Reihe von Drehstrommotoren mit Nennleistung und Eingangsspannung aufgeführt ist. Die Motoren sind nach den Motorklassifikationen der International Electrotechnical Commission (IEC) eingeteilt. Ein 375-Watt-Drehstrommotor mit einer Betriebsspannung von 110 Volt besitzt beispielsweise einen Volllaststrom von 4,4 Ampere (A), und ein 1,1-kW-Motor mit Betriebsspannung von 220 Volt einen Volllaststrom von 6 A.

Als nächstes muss der Ingenieur die für das EMS erforderliche Steuerspannung bestimmen. Dabei kann es sich um die gleiche Spannung handeln, die auch für den zugehörigen Motor verwendet wird, aber oft wird aus Sicherheitsgründen eine niedrigere Spannung gewählt. EMS-Steuerspannungen liegen in der Regel unter 250 Volt AC.

Dann sollte man sich überlegen, was vom Motor in der Anwendung gefordert wird. Bei zwei verschiedenen Anwendungen kann zum Beispiel ein Drehstrommotor mit denselben Spezifikationen verwendet werden. Eine Anwendung, bei der der Motor über einen längeren Zeitraum ein- und ausgeschaltet sein muss, erfordert jedoch ein anderes EMS-Verhalten als ein Motor, der häufig ein- und ausgeschaltet wird. Im letzteren Fall wird das EMS immer wieder mit Strom belastet und muss daher robuster sein.

Die IEC-Nutzungskategorien oder „Codes“ sind ein guter Leitfaden für die Auswahl des richtigen EMS für eine bestimmte Anwendung. Ist das EMS beispielsweise als „AC-3“ kategorisiert, eignet es sich für Kägigläufermotoren (ein gängiger Typ von elektrischen Induktionsmotoren) in Anwendungen, bei denen der Motor regelmäßig ein- und ausgeschaltet wird, während „AC-20“ für das Verbinden und Trennen von Lasten unter Nullstrombedingungen geeignet ist. Ein falsch IEC-kategorisiertes EMS kann zwar in einer bestimmten Anwendung funktionieren, hat aber wahrscheinlich eine viel kürzere Lebensdauer als ein korrekt kategorisiertes EMS.

Außerdem helfen die IEC-Codes bei der Berücksichtigung des Lasttyps – resistiv oder induktiv – da dies die Wahl des EMS ebenfalls wesentlich beeinflusst. Elektromotoren zum Beispiel sind induktive Lasten, während ein Heizelement eine resistive Last darstellt.

Es ist auch wichtig zu bedenken, wie viele Pole in einem einzelnen EMS benötigt werden und ob sie Schließer oder Öffner sein sollten. Eine Anwendung könnte zum Beispiel drei Pole mit Schließern für jede Phase eines Elektromotors und ein weiteres Öffner-Paar zum Aufleuchten einer LED erfordern, um anzuzeigen, dass ein Motor Strom erhält, sich aber nicht dreht.

Da EMS häufig mit relativ hohen Spannungen und Strömen verbunden sind, muss außerdem sichergestellt werden, dass die Einstufung der Isolierung der Komponente alle Sicherheitskriterien der Anwendung erfüllt.

Motoren verbrauchen einen erheblichen Teil der erzeugten elektrischen Leistung, weswegen die USA und die EU Gesetze erlassen haben, die sicherstellen sollen, dass sie so effizient wie möglich arbeiten. Die Energieeffizienzstufen in der EU werden in internationalen Klassen ausgedrückt (Abbildung 2). Nach der geltenden Verordnung müssen Motoren je nach ihrer Nennleistung und anderen Merkmalen die Stufen IE2 (hoher Wirkungsgrad), IE3 (Premium-Effizienz) oder IE4 (Super-Premium-Effizienz) erreichen. Das EMS wirkt sich auf den Wirkungsgrad von Elektromotoren aus. Wenn das Steuersystem für den Einsatz in der EU bestimmt ist, ist es daher wichtig, dass es gemäß der entsprechenden IE-Effizienzklasse entwickelt wird. In den USA müssen Motoren dem Premium-Effizienzprogramm der National Elektrisch Manufacturers Association (NEMA) entsprechen, das die Einhaltung von Standards wie den für IE3 festgelegten verlangt. Die Anforderungen in Australien sind ähnlich wie in den USA.

Abbildung 2: Die IE-Anforderungen an die Effizienz von Elektromotoren zeigen, dass die Effizienzsteigerung bei Motoren mit geringerer Leistung größer ist: IE1- und IE2-Motoren sind nach den Vorschriften der USA und der EU nicht mehr zulässig. (Bildquelle: Siemens)

Abbildung 2: Die IE-Anforderungen an die Effizienz von Elektromotoren zeigen, dass die Effizienzsteigerung bei Motoren mit geringerer Leistung größer ist: IE1- und IE2-Motoren sind nach den Vorschriften der USA und der EU nicht mehr zulässig. (Bildquelle: Siemens)

Kommerzielle Produkte

Es gibt eine große Auswahl an hochwertigen EMS für nahezu jede Anwendung mit hoher Last. Die EMS-Baureihe Sirius 3RT2 von Siemens zeigt beispielsweise die Eignung zeitgemäßer Produkte für das Schalten von Elektromotoren und andere Anwendungen. Die Komponenten wurden für eine hohe Betriebszuverlässigkeit, eine Kontaktzuverlässigkeit, den Betrieb bei erhöhten Temperaturen und eine lange Lebensdauer entwickelt. Diese Schütze können bei einer Temperatur von bis zu 60 °C ohne Leistungsminderung eingesetzt werden, auch wenn sie nebeneinander montiert werden. Die Baureihe umfasst EMS-Kategorien für den AC-1- (nicht-induktive oder leicht induktive Lasten wie Widerstandsöfen), AC-3- (Käfigläufermotoren mit hoher Schaltfrequenz) und AC-4-Betrieb (Käfigläufermotoren: Anlassen, Gegenstrombremsen, Tippen). Alle Produkte der Baureihe SIRIUS 3RT2 sind für den Betrieb von IE3- und IE4-Motoren konzipiert.

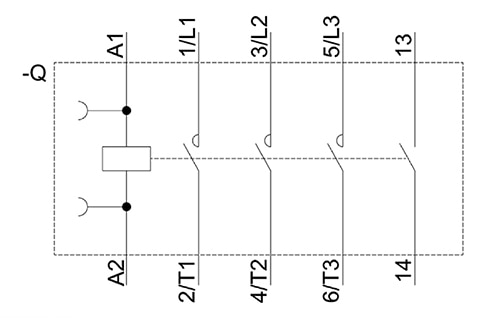

Das 3RT20152AP611AA0 aus der Reihe SIRIUS 3RT2 ist ein dreipoliges Schließer-EMS mit Schützen der Größe S00 und für AC-3-Anwendungen kategorisiert. Die Steuerversorgungsspannung beträgt 220 bis 240 Volt AC. Es verfügt über eine Ausgangsspannung von 400 oder 690 Volt und eine maximale Strombelastbarkeit von 7 A bei 400 Volt bzw. 4,9 A bei 690 Volt für eine maximale Nennleistung von 3 kW bei 400 Volt bzw. 4 kW bei 690 Volt. Die Kontakte schließen in weniger als 35 Millisekunden (ms) und öffnen in weniger als 14 ms. Es hat eine maximale Schaltfrequenz unter Last von 750 Zyklen pro Stunde. Die Lebensdauer beträgt 30 Millionen Zyklen mit einer Ausfallrate von einmal pro 100 Millionen. Bei Verwendung dieses EMS beträgt der Volllaststrom für einen angeschlossenen Drehstrommotor 4,8 A bei einem Motor mit einer Nennspannung von 480 Volt und 6,1 A bei einem Motor mit einer Nennspannung von 600 Volt; das reicht aus, um einen Motor mit 2,2 kW (480 Volt) oder einen Motor mit 3,7 kW (600 Volt) zu betreiben (Abbildung 3).

Abbildung 3: Das EMS 3RT20152AP611AA0 verfügt über drei Pole, die Schließer sind, und ist somit eine geeignete Konfiguration zum Schalten eines Drehstrommotors. (Bildquelle: Siemens)

Abbildung 3: Das EMS 3RT20152AP611AA0 verfügt über drei Pole, die Schließer sind, und ist somit eine geeignete Konfiguration zum Schalten eines Drehstrommotors. (Bildquelle: Siemens)

Am anderen Ende der SIRIUS-Baureihe steht das 3RT20261AP60. Auch hier handelt es sich um ein dreipoliges EMS, das für AC-3-Anwendungen kategorisiert ist, allerdings mit Schützen der Größe S0. Die Steuerversorgungsspannung beträgt 220 bis 240 Volt AC. Die Komponente verfügt über eine Ausgangsspannung von 400 oder 690 Volt und eine maximale Strombelastbarkeit von 25 A bei 400 Volt bzw. 13 A bei 690 Volt für eine maximale Nennleistung von 11 kW bei beiden Ausgangsspannungen. Der Volllaststrom beträgt für einen angeschlossenen Drehstrommotor 21 A bei einem Motor mit einer Nennspannung von 480 Volt und 22 A bei einem Motor mit einer Nennspannung von 600 Volt; das reicht aus, um einen Motor mit 11,2 kW (480 Volt) oder einen Motor mit 14,9 kW (600 Volt) zu betreiben.

Die EMS SIRIUS 3RT2 von Siemens eignen sich für eine Reihe von Anwendungen, sind jedoch für das Schalten von Motoren mit Premium-Effizienz gemäß IE3 oder NEMA optimiert. Ein Teil dieser Konformität erfordert, dass das EMS einen effizienten Teil des Motorsteuersystems bildet. Um dieser Anforderung gerecht zu werden, sind die EMS mit Merkmalen wie Permanentmagneten zur Reduzierung der Spulenleistungsaufnahme und einer elektronischen Spulenregelung ausgestattet. Das ermöglicht die Reduzierung der Halteleistung (um den Schütz geschlossen zu halten) auf ein Minimum. Die intrinsische Verlustleistung des EMS wurde im Vergleich zu früheren Komponenten um 92 % reduziert.

Das Leistungsschütz 3RT20171BB41 beispielsweise, das je nach Ausgangsspannung des EMS 2,2 kW bis 7,5 kW starke Drehstrommotoren schalten kann, weist bei voller Versorgung eines Elektromotors einen Verlust von 1,2 Watt pro Pol auf, was einem Gesamtverlust von 3,6 Watt entspricht.

Verwendung eines EMS zum Anlassen eines IE3-Motors

Ein Motorantriebsstrang besteht aus mehreren Komponenten, die einen sicheren und zuverlässigen Betrieb gewährleisten. Ein umfassender Aufbau könnte zum Beispiel folgende Komponenten umfassen:

- Schutzeinrichtung (z. B. ein Motorschutzschalter und/oder ein Schutzrelais)

- Starter (z. B. ein EMS)

- Motorsteuerung (z. B. ein Motormanagementsystem)

- Steuereinheit (z. B. ein Frequenzwandler)

- Elektromotor

- Getriebe

- Kabel

- Angetriebene Maschine

Die EMS der Baureihe SIRIUS 3RT2 wurden modular konzipiert und können mit den anderen Komponenten an einer Hutschiene befestigt (oder verschraubt) werden. Die Konstruktion der EMS erlaubt die Bildung des gewünschten Steuerabschnitts eines Motorantriebsstrang mit Schwestermodulen (Abbildung 4). Das modulare Design trägt dazu bei, den Verdrahtungsaufwand im Schaltschrank zu begrenzen. Die Verbindungen werden außerdem über Federkontakte hergestellt, so dass keine speziellen Werkzeuge erforderlich sind.

Abbildung 4: Die Baureihe SIRIUS 3RT2 besteht aus modularen Komponenten, mit denen sich ein Motorsteuersystem einfach realisieren lässt. Hier wird ein EMS 3RT20171BB41, das mit einem 24-Volt-Gleichstromsignal geschaltet wird, zusammen mit einer Schutzvorrichtung und einem Überlastrelais zur Steuerung eines Förderbandmotors genutzt. (Bildquelle: Siemens)

Abbildung 4: Die Baureihe SIRIUS 3RT2 besteht aus modularen Komponenten, mit denen sich ein Motorsteuersystem einfach realisieren lässt. Hier wird ein EMS 3RT20171BB41, das mit einem 24-Volt-Gleichstromsignal geschaltet wird, zusammen mit einer Schutzvorrichtung und einem Überlastrelais zur Steuerung eines Förderbandmotors genutzt. (Bildquelle: Siemens)

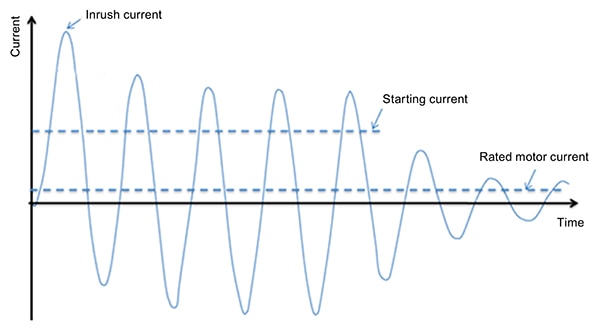

Unter der Voraussetzung der sorgfältigen Auswahl des EMS, wird dieses zu einem Plug&Play-Element des Steuersystems. Die Leistungsschütze 3RT2 wurden für das Schalten von IE3-Elektromotoren im Bereich von 1 bis 15 kW optimiert und können ohne weitere Einschränkungen für Anwendungen mit Direkt- und Reversierstart verwendet werden. Für Entwicklungsingenieure, die mit IE2-Elektromotoren besser vertraut sind als mit IE3-Typen, gibt es jedoch bei der Verwendung der 3RT2-EMS einige wichtige Entwicklungsüberlegungen. Zu den Merkmalen, die sich auf die Entwicklung von Steuersystemen für IE3-Motoren auswirken, gehören niedrigere Nennströme, ein höheres Verhältnis von Anlauf- zu Nennstrom und ein höherer Einschaltstrom (Abbildung 5).

Abbildung 5: Der Einschalt-, Anlauf- und Nennstrom eins Motors sind wichtige Parameter, die bei der Auswahl eines EMS für einen Drehstrommotor zu berücksichtigen sind. (Bildquelle: Siemens)

Abbildung 5: Der Einschalt-, Anlauf- und Nennstrom eins Motors sind wichtige Parameter, die bei der Auswahl eines EMS für einen Drehstrommotor zu berücksichtigen sind. (Bildquelle: Siemens)

Der Schlüssel zur höheren Effizienz von IE3-Elektromotoren sind niedrigere Motorströme. IE3 schreibt jedoch keinen linearen Anstieg der Effizienz über den gesamten Leistungsbereich des Elektromotors vor. Gefordert wird vielmehr, dass die Effizienz von Elektromotoren mit niedrigerer Leistung im Vergleich zu IE2-Typen viel stärker ansteigt als bei Motoren mit höherer Leistung (siehe Abbildung 2). Das bedeutet, dass bei energieeffizienten Motoren mit geringerer Leistung der Nennstrom des Motors im Vergleich zum Typ IE2 erheblich gesenkt wurde. Hierbei gilt zu beachten, dass die gleiche Leistung durch Erhöhung der Betriebsspannung aufrechterhalten wird.

Die Kehrseite des reduzierten Nennstroms ist eine Erhöhung des Verhältnisses von Anlauf- zu Nennstrom bei den effizienteren Motoren. Denn obwohl der Anlaufstrom bei einem IE3-Motor niedriger ist, ist der Unterschied zwischen IE2- und IE3-Motoren gleicher Leistung beim Anlaufstrom nicht so ausgeprägt wie beim Nennstrom. Bei weniger leistungseffizienten Motoren ist das Verhältnis von Anlauf- und Nennstrom höher als bei den Alternativen mit höherer Leistung.

Die Auswirkung eines erhöhten Verhältnisses von Anlauf- zu Nennstrom ist ein Anstieg des Einschaltstroms. Der Einschaltstrom ist im Wesentlichen ein dynamisches Kompensationsereignis, das durch Faktoren wie die Anbindung einer induktiven Last (z. B. eines Motors) und schnelle dynamische Stromschwankungen und Sättigungseffekte in den laminierten Kernen des Motors entsteht. Einschaltströme, die bis zu fünfmal höher als der Volllaststrom sein können, bergen die Gefahr einer Beschädigung des Motor und anderer Systeme (Abbildung 6).

Abbildung 6: Der Einschaltstrom ist bei effizienteren Motoren und Motoren mit niedrigerer Leistung höher. Eine entsprechende Auslegung des Steuersystems kann die Auswirkungen abmildern. (Bildquelle: Siemens)

Abbildung 6: Der Einschaltstrom ist bei effizienteren Motoren und Motoren mit niedrigerer Leistung höher. Eine entsprechende Auslegung des Steuersystems kann die Auswirkungen abmildern. (Bildquelle: Siemens)

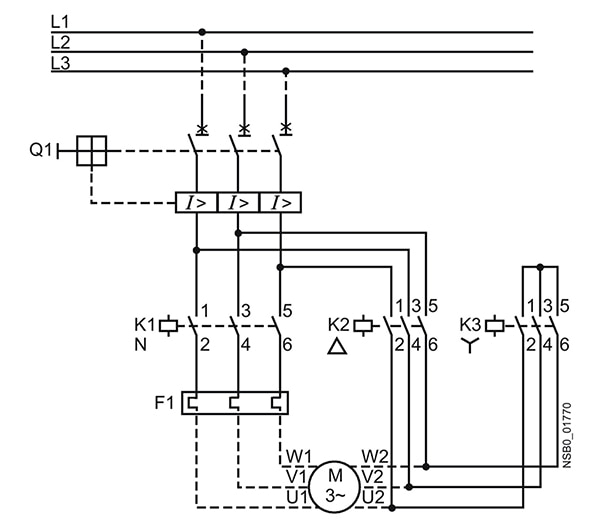

Zusammen mit anderen modularen EMS-Komponenten können 3RT2-EMS in einem Stern-Dreieck-Anlaufsystem („YΔ“) zur Begrenzung des Einschaltstroms eingesetzt werden. Wenn der Motor mit der vollen Netzspannung über die Sternwicklungen des Systems gestartet wird, gelangen etwa 58 % der Netzspannung zu jeder Motorphase, wodurch der Strom gesenkt und die Einschaltspitze niedrig gehalten wird. Sobald der Motor seine Nenndrehzahl erreicht hat, wechselt der Betrieb in den Dreieck-Modus um, bei dem die volle Spannung (ohne Gefahr eines Einschaltstroms) an jede Phase angelegt wird und der Motor seine volle Leistung erbringen kann.

Diese Anordnung erfordert ein Überlastrelais, das sich direkt im Kabel der Motorspeisung U1, V1, W1 befindet (Abbildung 7). Dadurch wird sichergestellt, dass der Überlastschutz für alle drei EMS wirksam ist. Für die vollständige Umsetzung sind das Relais und drei 3RT2-EMS erforderlich.

Abbildung 7: Stern-Dreieck-Schaltung mit einem Überlastrelais im Kabel der Motorspeisung und drei EMS zum Schalten der Leistung beim Motorstart. (Bildquelle: Siemens)

Abbildung 7: Stern-Dreieck-Schaltung mit einem Überlastrelais im Kabel der Motorspeisung und drei EMS zum Schalten der Leistung beim Motorstart. (Bildquelle: Siemens)

Im Betrieb wird der Stern-Abschnitt der Sequenz durch gemeinsames Schließen der von K1 und K3 am EMS ausgelöst. Nach einer voreingestellten Zeit (bei etwa 80 % der vollen Drehzahl des Motors) löst ein Timer das Öffnen von K3 und das Schließen von K2 aus, um den Dreieck-Abschnitt einzuleiten und die volle Leistung an den Motor zu übertragen.

Fazit

Beim Schalten von Lasten mit hoher Leistung, wie z. B. Drehstrommotoren, sind EMS die empfohlene Alternative zu EMR. EMS sind für hochzuverlässiges Schalten über mehrere zehn Millionen Vorgänge hinweg entwickelt worden. Die Komponenten stehen für verschiedenste Motoren über einen Bereich von einigen wenigen bis zu Hunderten von Kilowatt zur Auswahl.

Wie gezeigt, eignen sich die EMS der Baureihe SIRIUS 3RT2 von Siemens für das Schalten von Drehstrommotoren mit 2 bis 25 kW und lassen sich durch ihre modulare Bauweise leicht in Steuersysteme einbauen. Obwohl die SIRIUS-EMS relativ einfach zu installieren sind, muss bei der Implementierung des Steuersystems darauf geachtet werden, dass der Motor nicht durch einen zu hohen Einschaltstrom beschädigt wird.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.