Verwendung hochintegrierter ICs für die schnelle Entwicklung einer Motorsteuerung für bürstenlose DC-Motoren

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2021-11-02

Aufgrund der zunehmenden Verlagerung hin zur elektronischen Steuerung mechanischer Systeme, die vor allem durch das Internet der Dinge (IoT) und die Elektrifizierung des Automobils vorangetrieben wird, setzen Entwickler Motoren mit geringem Stromverbrauch für grundlegende Aufgaben in Anwendungen ein, die von Haushaltsgeräten, Türschlössern und ferngesteuerten Jalousien bis hin zu Fahrzeugpumpen, Sitzen, Fenstern und Türen reichen. Diese Gleichstrommotoren, deren Leistung von Bruchteilen einer Pferdestärke (PS) bis hin zu mehreren Pferdestärken reicht, sind allgegenwärtig, aber oft nicht zu sehen.

Während Verbesserungen bei den Motoren sowie eine bessere und einfacher zu bedienende Motorsteuerungstechnologie zu dieser rasanten Verbreitung beitragen, stehen die Entwickler weiterhin unter dem ständigen Druck, die Effizienz zu verbessern und die Kosten zu senken, gleichzeitig aber auch eine höhere Genauigkeit und Zuverlässigkeit zu erreichen.

Variationen des bürstenlosen Gleichstrommotors (BLDC) und des Schrittmotors (eine andere Art von bürstenlosem Gleichstrommotor) können den Entwicklern helfen, diese immer anspruchsvolleren Leistungs- und Kostenziele zu erreichen, allerdings nur unter sorgfältiger Berücksichtigung der Motorsteuerung und der Motorantriebsschaltung. Der Controller muss geeignete Ansteuersignale an die elektronischen Antriebsschalter des Motors (in der Regel MOSFETs) liefern, und zwar mit sorgfältig kontrolliertem Timing und Dauer. Er muss auch die Hoch- und Rücklaufbahn des Motors steuern und die unvermeidlichen weichen Probleme und harten Fehler des Motors oder der Last erkennen und ausgleichen.

Dieser Artikel befasst sich mit den Funktionen von Steuer-ICs für BLDC-Motoren. Er bietet einen Überblick über die elektrischen Eigenschaften von BLDC-Motoren und erklärt, wie ein hochentwickelter Controller einen BLDC-Motor in die Lage versetzt, die Ziele der Anwendung zu erreichen, indem er die Motorsteuerungs-ICs der Serie RAJ306010 von Renesas verwendet.

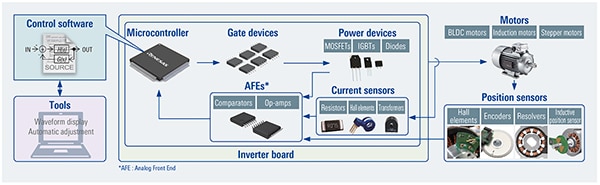

Der Motorsteuerungspfad und der Motor

Der Weg von der Motorsteuerungssoftware zum Motor besteht aus einem Prozessor, auf dem die Software läuft, Gate-Treibern für die Leistungsschalter des Motors und dem Motor (Abbildung 1). Es kann auch einen Weg von einem Sensor am Motor zurück zum Prozessor über ein analoges Frontend geben, das Informationen über die Position oder die Geschwindigkeit des Motorrotors liefert, um die Leistung zu bestätigen und eine Rückkopplungsschleife zu schließen.

Abbildung 1: Die heutige Motorsteuerung beginnt mit einer Software, die als Firmware in den Prozessor eingebettet ist und Gatetreiber steuert, die wiederum den Strom zu den Motorwicklungen schalten; es kann auch eine sensorgesteuerte Rückkopplungsschleife vom Motor zurück zum Prozessor geben. (Bildquelle: Renesas)

Abbildung 1: Die heutige Motorsteuerung beginnt mit einer Software, die als Firmware in den Prozessor eingebettet ist und Gatetreiber steuert, die wiederum den Strom zu den Motorwicklungen schalten; es kann auch eine sensorgesteuerte Rückkopplungsschleife vom Motor zurück zum Prozessor geben. (Bildquelle: Renesas)

Entwickler haben zwei führende Optionen für ihren bürstenlosen DC-Motor: den BLDC-Motor und den Schrittmotor. Beide funktionieren aufgrund der magnetischen Wechselwirkung zwischen ihren internen Permanentmagneten und dem Schalten ihrer elektromagnetischen Spulen. Die Entscheidung, welches der beiden Produkte verwendet werden soll, hängt von den jeweiligen Vor- und Nachteilen im Hinblick auf die geplante Anwendung ab.

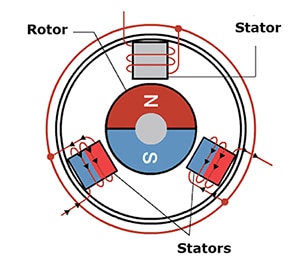

Im Allgemeinen sind BLDC-Motoren sehr zuverlässig, effizient und können ein hohes Drehmoment über einen weiten Drehzahlbereich liefern. Die Statorpole des Motors werden nacheinander erregt, wodurch der Rotor (mit seinen Permanentmagneten) in Drehung versetzt wird. BLDC-Motoren haben in der Regel drei elektronisch gesteuerte Statoren um ihren Umfang herum (Abbildung 2).

Abbildung 2: Die Statoren des BLDC-Motors werden in einer solchen Reihenfolge erregt, dass sich der Permanentmagnetrotor dreht. (Bildquelle: Renesas)

Abbildung 2: Die Statoren des BLDC-Motors werden in einer solchen Reihenfolge erregt, dass sich der Permanentmagnetrotor dreht. (Bildquelle: Renesas)

Zu den wichtigsten Eigenschaften von BLDC-Motoren gehören Reaktionsfähigkeit, schnelle Beschleunigung, Zuverlässigkeit, lange Lebensdauer, Hochgeschwindigkeitsbetrieb und eine hohe Leistungsdichte. Sie werden häufig in Anwendungen wie medizinischen Geräten, Kühlgebläsen, schnurlosen Elektrowerkzeugen, Drehtellern und Automatisierungsgeräten eingesetzt.

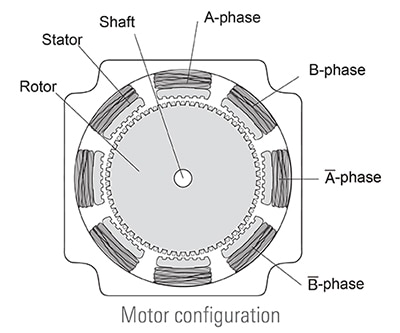

Der Schrittmotor funktioniert ähnlich wie BLDC-Motoren, mit dem Unterschied, dass er sich in viel kleineren Drehbewegungen bewegt, indem er eine volle Umdrehung in eine große Anzahl von Schritten mit gleichem Winkel unterteilt (normalerweise 128 oder 256). Anstatt sich kontinuierlich zu drehen, wird der Motorrotor sequentiell angetrieben, um diese kleinen Winkelschritte zu durchlaufen (Abbildung 3). Dadurch kann der Rotor genau positioniert werden, da er mit dem von den erregten Statorpolen erzeugten Magnetfeld synchronisiert wird.

Abbildung 3: Der Schrittmotor verfügt über eine große Anzahl von Statorpolen, die um den Rotor und ihre Permanentmagnete angeordnet sind; durch die Erregung dieser Pole in einer kontrollierten Abfolge dreht sich der Rotor und wird um kleine Winkel stufenweise bewegt. (Bildquelle: Renesas)

Abbildung 3: Der Schrittmotor verfügt über eine große Anzahl von Statorpolen, die um den Rotor und ihre Permanentmagnete angeordnet sind; durch die Erregung dieser Pole in einer kontrollierten Abfolge dreht sich der Rotor und wird um kleine Winkel stufenweise bewegt. (Bildquelle: Renesas)

Schrittmotoren sind zuverlässig, genau und bieten eine schnelle Beschleunigung und Reaktionsfähigkeit. Aufgrund ihres schrittweisen Betriebs und der Motorkonstruktion sind die Steuerung und die Positionsstabilität selbst für Präzisionsanwendungen wie CD-Laufwerke, Flachbettscanner, Drucker und Plotter oft ausreichend. Bei fortgeschrittenen Anwendungen können ein Rückkopplungssensor und ein geschlossener Regelkreis für zusätzliche Präzision und Leistungsbestätigung hinzugefügt werden.

Optionen zur BLDC-Motorsteuerung

Im Gegensatz zu AC-Induktionsmotoren oder bürstenbehafteten DC-Motoren, bei denen die Drehzahl- und Drehmomentregelung in erster Linie durch die Anpassung der Versorgungsspannung erfolgt, wird der BLDC-Motor durch eine sorgfältige zeitliche Abstimmung des Ein- und Ausschaltens der leistungsschaltenden MOSFETs gesteuert. Dadurch kann der Motor eine Vielzahl von Aufgaben effizient und präzise erledigen.

Diese Anforderungen reichen von der hohen Drehzahl, die erforderlich ist, um große Luftmengen für die Absaugung in einem kabellosen Staubsauger zu bewegen, bis hin zu Elektrowerkzeugen, die über ein hohes Anlaufdrehmoment verfügen müssen, insbesondere wenn der Motor gegen seine Last blockiert wird. In vielen Anwendungen muss der Motor auch große Lastwechsel bewältigen können, die schnelle Reaktionszeiten erfordern, um eine konstante Drehzahl zu halten.

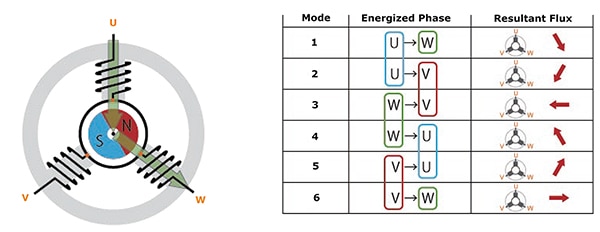

Für die Steuerung des BLDC-Motors gibt es zwei gängige Strategien: die einfache 120⁰-Ein/Aus-Steuerung und die Vektorsteuerung. Bei der 120⁰-Ein/Aus-Steuerung werden zwei der drei Spulen des BLDC-Motors erregt, und sechs Erregungsmuster werden in einer rotierenden Sequenz geschaltet, um die Drehung in beide Richtungen zu unterstützen (Abbildung 4).

Abbildung 4: Die Statorpole des BLDC-Motors (links) können entweder im oder gegen den Uhrzeigersinn erregt werden (rechts), so dass der Rotor je nach Anwendung in beide Richtungen angetrieben wird. (Bildquelle: Renesas)

Abbildung 4: Die Statorpole des BLDC-Motors (links) können entweder im oder gegen den Uhrzeigersinn erregt werden (rechts), so dass der Rotor je nach Anwendung in beide Richtungen angetrieben wird. (Bildquelle: Renesas)

In diesem Modus werden die Statorspulen mit einem Ein- und Ausschaltstrom (einer Rechteckwelle) erregt, was zu einem trapezförmigen Beschleunigungsprofil führt, wenn der Motor auf Drehzahl hochfährt, die Drehzahl beibehält und dann abfällt, wenn die Spulen abgeschaltet werden. Die Vorteile dieses Ansatzes liegen in der inhärenten Einfachheit und dem unkomplizierten Betrieb.

Es ist jedoch anfällig für Leistungsschwankungen bei Last- und anderen Veränderungen, und die Präzision und Effizienz sind für einige Anwendungen nicht hoch genug. Ausgefeilte Algorithmen in der Motorsteuerung können diese Unzulänglichkeiten bis zu einem gewissen Grad ausgleichen, indem sie die Ein- und Ausschaltzeiten der MOSFETs anpassen und eine PID- (Proportional/Integral/Differential) oder PI-Regelung (Proportional/Integral) verwenden.

Eine Alternative, die zunehmend an Attraktivität gewinnt, ist die Vektorsteuerung, auch feldorientierte Steuerung (FOC) genannt. Bei diesem Ansatz werden alle drei Spulen über eine kontinuierliche Steuerung des rotierenden Magnetfelds erregt, was im Vergleich zur 120-Grad-Steuerung zu einer gleichmäßigeren Bewegung führt. FOC ist inzwischen so weit fortgeschritten, dass es in vielen Massenprodukten, wie z. B. Waschmaschinen, eingesetzt wird.

Bei der FOC wird der Strom in jeder Statorspule gemessen und durch hochentwickelte Algorithmen gesteuert, die eine komplexe numerische Verarbeitung erfordern. Der Algorithmus muss außerdem die dreiphasigen Wechselstromwerte kontinuierlich in zweiphasige Gleichstromwerte umwandeln (ein Prozess, der als Koordinaten-Phasen-Umwandlung bezeichnet wird), was die nachfolgenden Gleichungen und Berechnungen für die Steuerung vereinfacht (Abbildung 5). Das Ergebnis der FOC, wenn sie richtig durchgeführt wird, ist eine hochpräzise und effiziente Steuerung.

Abbildung 5: Ein Teil des FOC-Algorithmus erfordert eine Koordinaten-Phasenumrechnung, um die komplexen numerischen Berechnungen zu vereinfachen. (Bildquelle: Renesas)

Abbildung 5: Ein Teil des FOC-Algorithmus erfordert eine Koordinaten-Phasenumrechnung, um die komplexen numerischen Berechnungen zu vereinfachen. (Bildquelle: Renesas)

Sensoroptionen für die Rückkopplung

BLDC-Motoren können in einer offenen Schleifentopologie ohne Rückkopplungssignal oder über einen geschlossenen Schleifenalgorithmus mit Rückkopplung durch einen Sensor am Motor geregelt werden. Die Entscheidung hängt von der Genauigkeit, der Zuverlässigkeit und den Sicherheitsaspekten der Anwendung ab.

Das Hinzufügen eines Rückkopplungssensors erhöht zwar die Kosten und die Komplexität des Algorithmus, erhöht aber das Vertrauen in die Berechnungen und ist daher für viele Anwendungen unerlässlich. Je nach Anwendung ist der wichtigste Bewegungsparameter entweder die Rotorposition oder die Drehzahl. Diese beiden Faktoren sind eng miteinander verbunden: Die Geschwindigkeit ist die Zeitableitung der Position, und die Position ist das Zeitintegral der Geschwindigkeit.

Fast alle Rückkopplungssensoren zeigen die Position an, und der Regler kann ihre Signale direkt verwenden oder die Ableitung zur Bestimmung der Geschwindigkeit entwickeln. In einfacheren Fällen dient der Rückkopplungssensor in erster Linie als sicherheitsrelevante Kontrolle der grundlegenden Motorleistung oder als Indikator für ein Abwürgen des Motors und nicht als Regelungsinstrument.

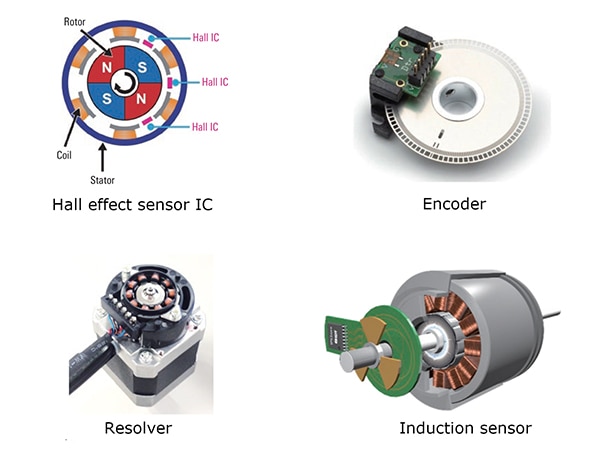

Vier Arten von Rückkopplungssensoren werden häufig verwendet: Hall-Effekt-Komponenten, optische Encoder, Resolver und induktive Sensoren (Abbildung 6). Jede bietet unterschiedliche Leistungsmerkmale, Auflösungen und Kosten.

Abbildung 6: Wenn ein System ein Motor-Rückkopplungssignal benötigt, steht dem Anwender eine breite Palette von Sensoren zur Verfügung, die von Hall-Effekt-Komponenten bis hin zu Encodern, Resolvern und Induktionssensoren reichen. (Bildquelle: Renesas)

Abbildung 6: Wenn ein System ein Motor-Rückkopplungssignal benötigt, steht dem Anwender eine breite Palette von Sensoren zur Verfügung, die von Hall-Effekt-Komponenten bis hin zu Encodern, Resolvern und Induktionssensoren reichen. (Bildquelle: Renesas)

Hall-Effekt-Komponenten gelten im Allgemeinen als die einfachsten und am leichtesten zu installierenden Geräte, die für viele Situationen geeignet sind. Optische Drehgeber sind mit einer Reihe von Auflösungen erhältlich, die von niedrig bis mittelhoch reichen, führen jedoch zu Herausforderungen bei der Installation und können langfristig unzuverlässig sein. Resolver und induktive Sensoren sind größer, schwerer und kostspieliger und bringen einige Probleme mit der Schnittstelle mit sich, bieten aber eine sehr hohe Auflösung und langfristige Leistung.

Die Stromversorgung

Die Pole bürstenloser Motoren - ob BLDC- oder Schrittmotoren - sind elektromagnetische „Spulen“ und müssen daher mit Strom und nicht mit Spannung betrieben werden. Um diese Pole ordnungsgemäß mit Strom zu versorgen, muss das Motorsteuerungssystem diesen Strom über Ein/Aus-Schalter (in den meisten Fällen MOSFETs) mit exaktem Timing, Impulsbreite und kontrollierten Anstiegsraten liefern, um den Motor ordnungsgemäß und effizient anzutreiben. Die Ansteuerung muss die MOSFETs auch gegen verschiedene Fehlerzustände wie Motorblockaden, übermäßige Stromanforderungen, thermische Überlastungen und Kurzschlüsse schützen.

Bei relativ kleinen Motoren, die in der Regel weniger als 500 Milliampere (mA) bis ein Ampere (A) benötigen, ist es möglich, die MOSFET-Gate-Treiber und sogar die MOSFETs in das Motorsteuerungs-IC-Gehäuse einzubetten und so den Platzbedarf so gering wie möglich zu halten. Dies ist zwar bequem und vereinfacht die Implementierung, ist aber in vielen Fällen aus verschiedenen Gründen keine praktische Wahl:

- Die Halbleiterprozesse für Hochleistungs-MOSFETs unterscheiden sich stark von denen, die für die digitale Logik des Steuergeräts verwendet werden, so dass das endgültige Design der Kombination einen Kompromiss darstellt (der jedoch akzeptabel sein kann).

- Die MOSFET-Verlustleistung und das Wärmemanagement richten sich weitgehend nach dem Leistungsbedarf der Anwendung. Wenn die Stromstärke und die Leistung steigen, können die Verlustleistung der MOSFETs auf dem Chip und die erzeugte Wärme schnell die Grenzen des Gehäuses überschreiten. In diesen Fällen ist es besser, die digitalen und die Leistungsfunktionen zu trennen, damit der Entwickler die Platzierung und das Wärmemanagement der MOSFETs optimieren kann.

- Wenn die vom Motor benötigten Stromstärken steigen, kann der IR-bedingte Spannungsabfall in den Motorzuleitungen zu einem Problem werden. Folglich ist es ratsam, die Schaltkomponenten näher an der Last zu platzieren.

Aus diesen Gründen enthalten viele Motor- und Bewegungssteuerungs-ICs alle benötigten Funktionen, mit Ausnahme der Leistungs-MOSFETs. Die Topologie der mehreren MOSFETs wird oft als Inverterfunktion bezeichnet. Die Verwendung diskreter MOSFETs gibt dem Entwickler die Flexibilität, Bauelemente mit der richtigen Kombination von Spezifikationen für Faktoren wie Laststrom, Einschaltwiderstand, Gehäusetyp und Schalteigenschaften auszuwählen.

Anspruchsvolle ICs erfüllen die Herausforderungen der Motorsteuerung

In der Vergangenheit war für eine fortschrittliche Motorsteuerung eine Reihe von ICs erforderlich. In der Regel handelt es sich dabei um einen einfachen Prozessor, der die allgemeinen Befehle ausgibt, und einen speziellen numerischen Co-Prozessor, der die erforderlichen Algorithmen implementiert, oder um einen High-End-Prozessor, der beides leistet, zusammen mit der Gate-Drive-Schaltung für die Leistungskomponenten. Dies erforderte nicht nur einen größeren Platzbedarf auf der Leiterplatte und eine längere Stückliste, sondern führte auch häufig zu Problemen bei der Systemintegration und der Fehlersuche.

Die heutigen Motorsteuerungs-ICs können jedoch alles in einem einzigen Baustein erledigen, wie der RAJ306010 von Renesas zeigt (Abbildung 7). Der RAJ306010 verfügt über zahlreiche Funktionsblöcke, die speziell auf die besonderen Anforderungen von Motorsteuerungsdesigns ausgerichtet sind.

Abbildung 7: Der IC RAJ306010 von Renesas verfügt über die für eine hochentwickelte Motorsteuerung erforderliche Funktionalität (mit Ausnahme der Leistungs-MOSFETs) und benötigt daher weniger Platz als eine Lösung mit mehreren ICs, während er sowohl die Stückliste als auch die Designintegration vereinfacht. (Bildquelle: Renesas)

Abbildung 7: Der IC RAJ306010 von Renesas verfügt über die für eine hochentwickelte Motorsteuerung erforderliche Funktionalität (mit Ausnahme der Leistungs-MOSFETs) und benötigt daher weniger Platz als eine Lösung mit mehreren ICs, während er sowohl die Stückliste als auch die Designintegration vereinfacht. (Bildquelle: Renesas)

Dieser universelle Motorsteuerungs-IC ist für dreiphasige bürstenlose Gleichstrommotoranwendungen vorgesehen. Er kombiniert und integriert zwei unterschiedliche Funktionen in einem winzigen 8 × 8 Millimeter (mm) großen, 64-poligen QFN-Gehäuse: die digitale Steuerfunktion und die meist analoge Vortreiberfunktion. Er wird mit einer 6- bis 24-Volt-Versorgung betrieben und zielt auf eigenständige, weitgehend autonome Anwendungen wie Elektrowerkzeuge, Gartengeräte, Staubsauger, Drucker, Ventilatoren, Pumpen und Robotertechnik. (Beachten Sie, dass der ansonsten fast identische RAJ306001 eine 6- bis 30-Volt-Version ist, die das gleiche Datenblatt wie der RAJ306010 hat)

Auf der digitalen Seite enthält der RAJ306010 einen 16-Bit-Mikrocontroller ( RL78/G1F-Klasse von Renesas), der von 64 Kilobyte Flash-ROM, 4 Kilobyte Daten-Flash-ROM und 5,5 Kilobyte RAM unterstützt wird. Darüber hinaus gibt es eine beträchtliche Anzahl digitaler I/O: Allzweck-I/O (GPIO), SPI, I2C und ein UART. Außerdem gibt es einen 10-Bit-Analog/Digital-Wandler (ADC) mit 9 Kanälen, der analoge Signale in das Gerät einspeist.

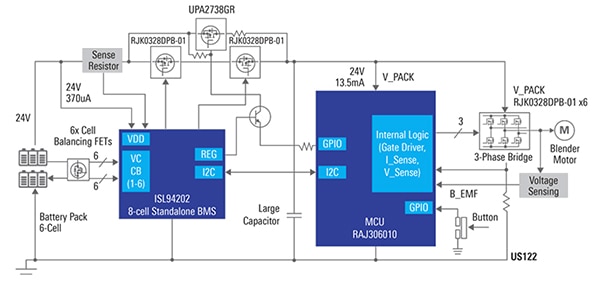

Um den RAJ306010 zu verwenden, lädt der Systementwickler die gewünschten Betriebsparameter in die entsprechenden Flash-Speicher-Steuerregister, um die gewünschten Betriebsmodi und -bedingungen festzulegen. Der IC ist dann beim Einschalten funktionsbereit, ohne dass ein zusätzlicher Mikrocontroller erforderlich ist, wie das High-Level-Systemblockdiagramm einer typischen Anwendung zeigt (Abbildung 8).

Abbildung 8: Dieses High-Level-Systemblockdiagramm einer Basisanwendung mit dem RAJ306001 zeigt, wie der hohe Integrationsgrad den Bedarf an zusätzlichen diskreten Komponenten minimiert. (Bildquelle: Renesas)

Abbildung 8: Dieses High-Level-Systemblockdiagramm einer Basisanwendung mit dem RAJ306001 zeigt, wie der hohe Integrationsgrad den Bedarf an zusätzlichen diskreten Komponenten minimiert. (Bildquelle: Renesas)

Auf der analogen Seite des RAJ306010 befinden sich drei Halbbrücken-Gate-Treiber mit einem einstellbaren Gate-Treiber-Spitzenstrom von bis zu 500 mA, eine selbstabgleichende Totzeit-Generatorfunktion zur Vermeidung von Brückendurchschüssen und Schäden, ein Strommessverstärker und ein Verstärker für die elektromotorische Gegenkraft. Eine integrierte Ladungspumpe erhöht die gelieferte Gate-Ansteuerung auf bis zu 13 Volt aus einer niedrigeren Versorgungsspannung.

Es gibt eine direkte Unterstützung für Hall-Effekt-Sensoren, und das analoge Front-End (AFE) kann auch für andere Arten von Rückmeldesensoren verwendet werden. Wie bei jeder ordnungsgemäß konzipierten Motorsteuerung gibt es Funktionen wie Übertemperaturschutz, Über-/Unterspannungsabschaltung (UVLO), Überstromerkennung und Schutz vor Motorblockierungen.

Das Beispiel in Abbildung 9 zeigt, wie der RAJ306010 eine einfache Standalone-Anwendung wie einen kabellosen 24-Volt-Mixer problemlos handhabt, obwohl es sich um fast jedes ähnliche kleine Gerät handeln könnte. Man beachte, dass der Großteil der Schaltung dem Laden und Verwalten des achtzelligen Akkupacks gewidmet ist, während für die Motorsteuerung nur der Steuer-IC, die externe dreiphasige Brücke (Wechselrichter), eine Schaltung zur Spannungsmessung (über einen Strommesswiderstand) und die Starttaste des Benutzers erforderlich sind.

Abbildung 9: Der hohe Grad an Funktionsintegration des RAJ306010 zeigt deutlich, wie wenig zusätzliche Schaltung und wie wenige zusätzliche Bauteile für die Kernfunktion der Motorsteuerung eines Basisgeräts wie dieses batteriebetriebenen Mixers erforderlich sind. (Bildquelle: Renesas)

Abbildung 9: Der hohe Grad an Funktionsintegration des RAJ306010 zeigt deutlich, wie wenig zusätzliche Schaltung und wie wenige zusätzliche Bauteile für die Kernfunktion der Motorsteuerung eines Basisgeräts wie dieses batteriebetriebenen Mixers erforderlich sind. (Bildquelle: Renesas)

Praktische Erfahrungen mit der Steuerung von BLDC-Motoren sammeln

Es ist eine Sache, eine Motorsteuerungsanwendung „auf dem Papier“ oder am PC mit verschiedenen Modellen des Gesamtsystems zu planen, zu simulieren, zu bewerten und anzupassen. Es ist jedoch eine andere Sache, einen realen Motor laufen zu lassen und die Leistung mit realen Komponenten, realen Lasten und realer Dynamik zu testen sowie die Auswirkungen von Startbedingungen und Änderungen verschiedener Leistungsparameter zu erfahren.

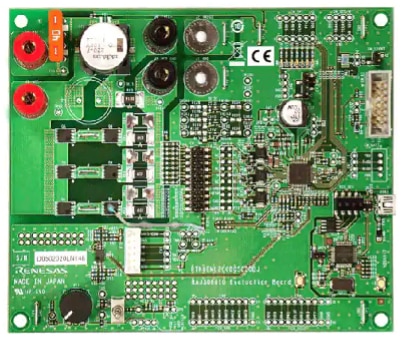

Hier ist das Evaluierungssystem RTK0EML2C0S01020BJ von Renesas für die Motorsteuerung (Abbildung 10) zusammen mit der Renesas Motor Workbench zur Vereinfachung der Fehlersuche eine wichtige Hilfe für den Entwicklungsingenieur. Dieses Software-Tool ermöglicht es dem Entwickler, sich mit dem Betrieb des RAJ306010, seinen Eingangs- und Ausgangsmodi und den Funktionen seiner verschiedenen Steuerregister vertraut zu machen.

Abbildung 10: Dieses Board, das Herzstück des Evaluierungssystems RTK0EML2C0S01020BJ von Renesas für die Motorsteuerung, beschleunigt in Verbindung mit der Software „Renesas Motor Workbench“ die Feinabstimmung der Parameter und die Bewertung der Motorleistung bei Verwendung des Motorsteuerungs-ICs RAJ306010. (Bildquelle: Renesas)

Abbildung 10: Dieses Board, das Herzstück des Evaluierungssystems RTK0EML2C0S01020BJ von Renesas für die Motorsteuerung, beschleunigt in Verbindung mit der Software „Renesas Motor Workbench“ die Feinabstimmung der Parameter und die Bewertung der Motorleistung bei Verwendung des Motorsteuerungs-ICs RAJ306010. (Bildquelle: Renesas)

Um die Produktentwicklungsphase noch schneller voranzubringen, enthält das Evaluationssystem einen 24 Volt/420 mA BLDC-Motor mit einer Leerlaufdrehzahl von 3900 U/min und einem Nenndrehmoment von 19,6 Millinewtonmetern. Darüber hinaus bietet Renesas Beispielsoftware zur Steuerung sowohl für die sensorlose als auch für die sensorgestützte Steuerung.

Fazit

Entwickler, die Gleichstrommotoren in ihre Systeme einbauen, haben viele Möglichkeiten, die über den klassischen bürstenbehafteten Gleichstrommotor hinausgehen, denn es gibt leistungsstarke, kostengünstige BLDC-Motoren, die Leistung und Präzision in kleinen Paketen bieten. Um das Potenzial dieser BLDC-Motoren voll auszuschöpfen, integrieren und implementieren intelligente Steuerungen die erforderlichen Algorithmen mit den vom Benutzer gewünschten Parametern. Sie liefern auch die notwendige Ansteuerung für die Schalt-MOSFETs des Motors und andere analoge I/O für eine komplette Motorsteuerungslösung.

Wie gezeigt, vereinfachen ICs wie der RAJ306010 von Renesas, unterstützt durch Entwicklungskits und Software, die Herausforderung, hohe Leistung, geringe Größe und effiziente Motorsteuerung für Anwendungen wie Haushaltsgeräte, Autositze, Fenster und viele andere heute übliche Anwendungen bereitzustellen.

Referenzen

- Algorithmen zur Steuerung von BLDC-Motoren

- RTK0EML2C0S01020BJ - Evaluierungssystem zur BLDC-Motorsteuerung für die Motorsteuerungs-ICs RAJ3060xx

- Anwendungshinweis R01AN3786EJ0102, „Sensorlose Vektorregelung für Permanentmagnet-Synchronmotoren (Algorithmus)“

- Eine Lösung für tragbare Elektrowerkzeuge

- Kabelloser 24V-Mixer

- Motorlösungen: Benutzerfreundliche Entwicklungsumgebung für Motorsteuerungen zur Verkürzung der Markteinführungszeit

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.