Überwachung von Materialbeständen in Tanks zur Verbesserung des Lieferkettenmanagements

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-03-08

Die Erfassung und Messung der in Tanks gelagerten Mengen an festen, flüssigen oder granulierten Materialien hat aufgrund der Herausforderungen in der Lieferkette und der Notwendigkeit, Lagerbestände zu überwachen und Fertigungsprozesse genau zu steuern, zunehmend an Bedeutung gewonnen. Je nach Anwendung müssen Füllstandsensoren sicher für Lebensmittel sein, hohen Drücken, Temperaturen oder Vibrationen standhalten, in korrosiven Umgebungen mit hoher Beständigkeit gegen Säuren und Basen eingesetzt werden können und ein hohes Maß an elektrischer und thermischer Isolierung aufweisen, um einen sicheren Betrieb zu gewährleisten.

Füllstandssensoren zu entwickeln ist relativ einfach, aber auch eine komplexe Aufgabe, die mit Risiken verbunden ist. Der Prozess beginnt mit der Abstimmung der Messtechnik, wie kapazitive, magnetische, Ultraschall- oder optische Abtastung, auf die jeweilige Anwendung. Der nächste Schritt ist die Auswahl des Gehäuses, der Komponenten und anderer Materialien, die für die Betriebsumgebung passen. Oft ist es auch notwendig, Sicherheits- und behördliche Zulassungen zu erhalten und sicherzustellen, dass das Design die erforderliche Schutzart (IP) erreicht.

Stattdessen können vorgefertigte Füllstandserfassungslösungen verwendet werden, die genaue und zuverlässige Messungen gewährleisten und die Markteinführung beschleunigen. Dieser Artikel beginnt mit einem Überblick über die Funktionsweise von kapazitiven, magnetischen, Ultraschall- und optischen Sensortechnologien, einschließlich Geräten der Form A (normalerweise offen) und der Form B (normalerweise geschlossen). Anschließend werden die Eignung der Materialien und die IP-Einstufung untersucht und die am besten geeigneten Anwendungen für jede Technologie ermittelt. Anschließend werden Beispiele für Füllstandsensoren mit magnetischer, kapazitiver, Ultraschall- und optischer Abtastung von PIC, Carlo Gavazzi und TE Connectivity vorgestellt.

Magnetische Füllstandssensoren, auch Schwimmersensoren genannt, verwenden einen Reed-Schalter in einem abgedichteten Schaft mit einem Schwimmer, der einen Ringmagneten enthält. Wenn der Flüssigkeitspegel steigt oder fällt, bewegt sich auch der Schwimmer mit dem Magneten. Wenn der Ring auf eine bestimmte Höhe steigt (oder fällt), wird der Reed-Schalter aktiviert (Abbildung 1). Diese Konstruktionen sind äußerst zuverlässig und für Millionen von Schaltvorgängen in Form-A- und Form-B-Konfigurationen ausgelegt. Es gibt sie mit verschiedenen Gehäusematerialien wie Polypropylen, Polyamid und Edelstahl, die für verschiedene Flüssigkeiten geeignet sind, und einige sind lebensmittelsicher. Es sind Modelle für die obere, untere und seitliche Montage erhältlich.

Abbildung 1: Wenn der Schwimmer in einem magnetischen Füllstandssensor steigt (links) oder fällt (rechts), aktiviert er einen Reed-Schalter, der ein Signal sendet. (Bildquelle: PIC)

Abbildung 1: Wenn der Schwimmer in einem magnetischen Füllstandssensor steigt (links) oder fällt (rechts), aktiviert er einen Reed-Schalter, der ein Signal sendet. (Bildquelle: PIC)

Kapazitive Sensorik für Flüssigkeiten und mehr

Neben der Messung von Flüssigkeitsständen in Tanks können kapazitive Füllstandssensoren auch bei Feststoffen oder Granulaten eingesetzt werden. Die Sonde bildet zusammen mit der Tankwand einen Kondensator. Die Kapazität variiert mit der Menge des Materials im Tank. Je mehr Material sich im Tank befindet, desto höher ist in der Regel die Kapazität. Diese Sensoren sind mit verschiedenen Gehäusematerialien erhältlich. Kapazitive Füllstandssensoren können einstellbare Messabstände aufweisen und sind mit oder ohne integrierte Zeitverzögerung für das Ein- und Ausschalten konzipiert. Sie können für eine breite Palette von Flüssigkeiten und Feststoffen eingesetzt werden und finden sich häufig in industriellen Prozessen und landwirtschaftlichen Anwendungen wie automatischen Viehfütterungssystemen und Silos (Abbildung 2).

Abbildung 2: Bei landwirtschaftlichen Anwendungen wie der Messung von körnigem Viehfutter werden in der Regel kapazitive Füllstandsensoren verwendet. (Bildquelle: Carlo Gavazzi)

Abbildung 2: Bei landwirtschaftlichen Anwendungen wie der Messung von körnigem Viehfutter werden in der Regel kapazitive Füllstandsensoren verwendet. (Bildquelle: Carlo Gavazzi)

Ultraschall für hohe Drücke und belüftete Flüssigkeiten

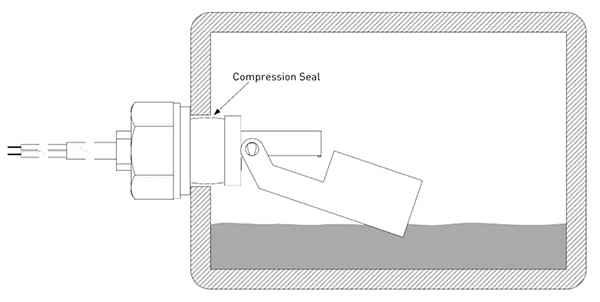

Ultraschall-Füllstandssensoren arbeiten in der Regel im Bereich von 40 Kilohertz (kHz), also weit außerhalb der Reichweite des menschlichen Gehörs. Sie verwenden Ultraschallenergiestöße, die über einen Spalt gesendet werden. Wenn eine Flüssigkeit vorhanden ist, wird die Übertragung der Ultraschallenergie verstärkt; wenn nur Luft vorhanden ist, wird die Energie abgeschwächt. Diese Spaltsensoren ermöglichen die punktuelle Erfassung verschiedener Flüssigkeiten und eignen sich besonders für den Einsatz mit belüfteten Flüssigkeiten, die mit anderen Technologien nur schwer zu überwachen sind. Typische Ausführungen dieser abgedichteten Sensoren sind für den Betrieb in Flüssigkeiten mit einem Druck von bis zu 250 Pfund pro Quadratzoll (PSI) ausgelegt, spezielle Ausführungen können jedoch bei bis zu 5.000 PSI arbeiten (Abbildung 3).

Abbildung 3: Ultraschall-Füllstandssensoren können abgedichtet und unter hohem Druck betrieben werden. (Bildquelle: TE Connectivity)

Abbildung 3: Ultraschall-Füllstandssensoren können abgedichtet und unter hohem Druck betrieben werden. (Bildquelle: TE Connectivity)

Füllstände mit optischen Sensoren erfassen

Optische Füllstandssensoren arbeiten auf der Grundlage unterschiedlicher Brechungsindizes zwischen Luft und der zu überwachenden Flüssigkeit. Sie bestehen aus einem Infrarot(IR)-Sender (dem Transmitter), einem Empfänger, einem Verstärker und einem Ausgangsschalter. Der Emitter ist in der Regel eine Galliumarsenid(GaAs)-Infrarotdiode. Der Ausgang kann ein Transistor für Gleichstromausgänge (DC) oder ein SCR für Wechselstromausgänge (AC) sein. Die konische Spitze des Sensors bildet ein Prisma, wobei die IR-Impulse nach unten zur Spitze übertragen und, wenn keine Flüssigkeit vorhanden ist, intern zum Empfänger reflektiert werden. Wenn die Spitze des Sensors eingetaucht ist, hat die Flüssigkeit einen anderen Brechungsindex als die Luft, und der Strahl wird nicht zum Empfänger übertragen (Abbildung 4). Optische Füllstandssensoren sind sehr vielseitig und können in Öl, Abwasser und Alkohol sowie in Lebensmittellösungen wie Bier, Wein und aufgebrühtem Kaffee eingesetzt werden.

Abbildung 4: Optische Füllstandsensoren nutzen die unterschiedlichen Brechungsindizes von Luft (links) und Flüssigkeit, um die Übertragung des Signals zum Empfänger (rechts) zu unterbrechen. (Bildquelle: Carlo Gavazzi)

Abbildung 4: Optische Füllstandsensoren nutzen die unterschiedlichen Brechungsindizes von Luft (links) und Flüssigkeit, um die Übertragung des Signals zum Empfänger (rechts) zu unterbrechen. (Bildquelle: Carlo Gavazzi)

Das Gehäuse ist wichtig

Das Gehäusematerial ist ein Schlüsselelement, das bestimmt, wo die verschiedenen Füllstandsensoren eingesetzt werden können. Einige der gängigen Gehäusematerialien sind:

Polyester weisen eine ausgezeichnete Beständigkeit gegen viele Chemikalien und eine hohe Beständigkeit gegen Rissbildung auf. Sie können von -70°C bis +150°C verwendet werden.

Rostfreier Stahl ist mit verschiedenen Chemikalien und Lebensmitteln verträglich. Es lässt sich biologisch hervorragend reinigen und wird häufig in der Pharma- und Lebensmittelverarbeitung sowie in medizinischen und industriellen Anwendungen eingesetzt.

Polyamid 12, auch Nylon 12 genannt, hat eine hohe Transparenz, gute Zähigkeit (auch bei niedrigen Temperaturen), Dimensionsstabilität und dynamische Festigkeit und ist aufgrund seiner geringen Dichte leicht. Es kann bei bis zu 80 °C verwendet werden.

Polysulfone sind hochfest, transparent und vielseitig. Sie haben eine hohe Dimensionsstabilität; die Größenänderung liegt unter 0,1 %, wenn sie kochendem Wasser oder 150 °C heißem Dampf oder Luft ausgesetzt werden. Sie sind sehr beständig gegen Elektrolyte, Laugen und Säuren von pH 2 bis pH 13. Dank der Beständigkeit gegen Oxidationsmittel kann es mit Bleichmitteln gereinigt werden.

Polypropylen ist gegen viele organische Lösungsmittel, Säuren und Laugen beständig, wird aber von oxidierenden Säuren, Chlorkohlenwasserstoffen und Aromaten angegriffen. Die maximale Betriebstemperatur liegt bei 80 °C. Es ist äußerst wasserundurchlässig und eignet sich daher gut für Tauchanwendungen.

IP-Schutzklassen

Die IP-Schutzarten sind in IEC 60529 festgelegt und in den USA in ANSI 60529 und in Europa in EN 60529 enthalten. Sie bestehen aus zwei Zahlen, wobei die erste den Widerstand gegen das Eindringen von festen Gegenständen auf einer Skala von 0 bis 6 und die zweite den Schutz gegen Flüssigkeiten auf einer Skala von 0 bis 9K angibt. Niedrigere IP-Schutzarten sind für Anwendungen, in denen Füllstandsensoren eingesetzt werden, nicht besonders relevant. Einige der höheren Stufen des Eindringens fester Gegenstände sind:

5 - bedeutet Staubschutz. Das Eindringen von Staub wird nicht vollständig verhindert. Die Geräte sollten jedoch auch bei Vorhandensein von Staub in Betrieb bleiben, wenn auch auf einem niedrigeren Leistungsniveau.

6 - bedeutet staubdicht. Das Eindringen von Staub ist ausgeschlossen.

Die zweite Zahl für das Eindringen von Flüssigkeiten ist etwas komplexer. Zu den höheren Leistungskategorien gehören:

7 - Eintauchen bis zu 1 Meter (3 Fuß, 3 Zoll) für einen bestimmten Druck und eine bestimmte Dauer führt nicht zum Eindringen von Wasser in einer schädlichen Menge.

8 - Kontinuierliches Eintauchen bis zu einer Tiefe von 1 Meter (3 ft 3 in) oder mehr unter den vom Hersteller angegebenen Bedingungen.

9K - Bietet Schutz vor dem Absprühen bei hohem Druck und hohen Temperaturen aus dem Nahbereich.

FDA-zugelassene magnetische Füllstandsensoren

Für Anwendungen, die eine Zulassung der US Food and Drug Administration (FDA) benötigen, können magnetische Füllstandsensoren in Polypropylengehäusen von PIC verwendet werden. Der PLS-020A-3PPI ist ein kompakter Sensor für vertikale Messungen, während der PLS-092A-3PPH für horizontale Messungen ausgelegt ist (Abbildung 5). Diese Füllstandssensoren bieten die Schutzart IP67 und verfügen über Kontakte des Typs A, die für maximal 10 Watt (W), 0,7 Ampere (A), 180 Volt Gleichstrom (VDC) und 130 Volt Wechselstrom (VAC) ausgelegt sind. Sie haben einen Betriebstemperaturbereich von -20 bis +80°C.

Abbildung 5: Der PLS-092A-3PPH ist ein horizontaler magnetischer Füllstandsensor mit FDA-Zulassung. (Bildquelle: PIC)

Abbildung 5: Der PLS-092A-3PPH ist ein horizontaler magnetischer Füllstandsensor mit FDA-Zulassung. (Bildquelle: PIC)

Kapazitive Sensoren

Die kapazitiven Sensoren von Carlo Gavazzi im thermoplastischen Polyestergehäuse sind mit einstellbaren Schaltabständen und mit (VC11RTM2410M) oder ohne (VC12RNM24) integrierte Zeitverzögerung erhältlich. Bei Sensoren mit Zeitverzögerung kann die Verzögerung bis zu 10 Minuten für Aktionen der Form A oder der Form B betragen. Diese Sensoren haben einen einstellbaren Messabstand von 4 bis 12 mm und können für die Überwachung einer Vielzahl von festen, flüssigen und granulierten Materialien verwendet werden. Der einpoliger Wechselschalter (SPDT) kann Lasten wie Magnetspulen und Aktoren direkt ansteuern. Diese Sensoren arbeiten mit Versorgungsspannungen von 20,4 bis 255 VAC oder VDC und sind für Temperaturen von -20°C bis +70°C ausgelegt.

Füllstandsensor mit hoher Wiederholgenauigkeit

Der Ultraschall-Füllstandssensor LL01-1AA01 von TE Connectivity zeichnet sich durch eine Wiederholgenauigkeit von 2 mm oder besser aus und nutzt digitale Filtertechniken zur Verbesserung der Leistung. Er verfügt über einen einpoligen SPST-Relaisausgang (SPST: Single Pole Single Throw, einpoliger Ein/Aus-Schalter) in Form A oder B. Der in einem Edelstahlgehäuse untergebrachte Sensor ist für einen Eingang von 5,5 VDC bis 30 VDC ausgelegt und kann Spitzenlastspannungen von 100 VAC oder VDC mit einem Dauerstrom von 3,5 A bis zu +25°C unterstützen, wobei eine lineare Reduzierung auf 0,75 A bei +100°C erfolgt. Er ist für Drücke bis zu 250 PSI geeignet. Zu den Optionen gehören eine maximale Betriebstemperatur von 80 oder 100 °C, ¼" NPT- oder ½" NPT-Montage und Kabellängen von 1, 4, 10 und 20 Fuß.

Optische Sensoren in einer Auswahl von Gehäusematerialien

Die optischen Füllstandsensoren VP01/02 sind wie der VP01EP von Carlo Gavazzi in einem Gehäuse aus Polysulfon untergebracht, das gegen die meisten Säuren und Basen beständig ist. Die VP03/04-Sensoren des Unternehmens sind wie die VP03EP in einem Gehäuse aus Polyamid 12 untergebracht, das gegen verschiedene Lösungsmittel resistent ist. Diese IP67-zertifizierten Sensoren können bei einer Umgebungshelligkeit von bis zu 100 Lux eingesetzt werden. Als Form-A- und Form-B-Ausgang stehen NPN/PNP-Transistoren für Gleichstromlasten oder ein SCR für Wechselstromlasten zur Verfügung. Gleichstrombetriebene Sensoren haben eine optische Pulsfrequenz von 30 Hertz (Hz), während wechselstrombetriebene Sensoren eine Pulsfrequenz von 5 Hz haben. DC-gespeiste Sensoren arbeiten mit 10 VDC bis 40 VDC und haben eine LED, die anzeigt, dass der Ausgang eingeschaltet ist. AC-gespeiste Sensoren sind für Eingangsnennspannungen von 110 VAC oder 230 VAC ausgelegt.

Abbildung 6: Diese optischen Füllstandssensoren sind wahlweise in Gehäusen aus Polysulfon oder Polyamid 12 erhältlich. (Bildquelle: Carlo Gavazzi)

Abbildung 6: Diese optischen Füllstandssensoren sind wahlweise in Gehäusen aus Polysulfon oder Polyamid 12 erhältlich. (Bildquelle: Carlo Gavazzi)

Fazit

Verschiedene Sensortechnologien, darunter magnetische, kapazitive, optische und Ultraschall-Sensoren, stehen zur Verfügung, um die Menge der in Tanks gelagerten Flüssigkeiten, Granulate und Feststoffe zu überwachen, die Lagerbestände zu kontrollieren und die Fertigungsprozesse zu steuern. Diese Sensoren sind in verschiedenen Gehäusematerialien erhältlich, die für bestimmte Betriebsumgebungen wie hohe Temperaturen, hohe Drücke und Sterilisationsprozesse geeignet sind.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.