Automatisierung, maschinelles Lernen und Blockchain bilden die Zukunft der Elektronikfertigung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-05-23

Industrie 4.0 setzt auf intelligente Automatisierung in der Elektronikfertigung. Automatisierung wird zunehmend leistungsfähiger, vom Netzwerkrand (Edge) bis zur Cloud, in Sensoren, Robotern und Cobots, speicherprogrammierbaren Steuerungen (SPS) und anderen Geräten. Die Produktion von Halbleiterwafern, integrierten Schaltkreisen, passiven Komponenten, Verpackungen und elektronischen Systemen für Verbraucher, grüne Energie, Automobile, Medizin, Industrie, Militär/Luftfahrt und andere Anwendungen hängt von intelligenter Automatisierung ab. Einheitliche Fertigungsleitsysteme (Manufacturing Execution Systems, MES) ermöglichen die Überwachung, Steuerung, Verfolgung und Dokumentation der gesamten Fertigungskette in Echtzeit, von den Rohstoffen bis zu den fertigen Produkten.

Die cyber-physischen automatisierten Systeme in der Industrie 4.0 gehen über die traditionellen Fertigungstätigkeiten hinaus und stützen sich auf verschiedene Formen des maschinellen Lernens (ML), die vom „tiefgehenden verstärkenden Lernen“ („Deep Reinforcement Learning“) in der Cloud bis hin zu tinyML am Rande der Produktion reichen, um eine flexible Produktion, kontinuierliche Verbesserung und gleichbleibend hohe Qualität zu gewährleisten. Die Anzahl der vernetzten Ebenen nimmt zu, und die Kombination aus Edge Computing, dem industriellen Internet der Dinge (IIoT) und Cloud Computing erhöht die Herausforderungen im Bereich der Cybersicherheit. Blockchain ist seit kurzem für ein umfassendes und sicheres Lieferkettenmanagement im Gespräch.

Dieser Artikel befasst sich mit den wichtigsten Automatisierungstrends in der Elektronikfertigung, darunter die zunehmende Vernetzung, der wachsende Bedarf an Cybersicherheit, die speziellen ML-Implementierungen und die Art und Weise, wie Rückverfolgbarkeit und MES Echtzeit-Produktionsmetriken und Analysen unterstützen. Auf dem Weg dorthin werden einige der Technologien besprochen, die erforderlich sind, um das Versprechen von Industrie 4.0 für eine Massenanpassung mit hoher Qualität und niedrigen Kosten zu verwirklichen, einschließlich der Art und Weise, wie Dig-Key die Bedürfnisse der Entwickler von Automatisierungssystemen mit einer breiten Palette von Lösungen unterstützt. Abschließend wird ein Blick darauf geworfen, wie Blockchain zur Bereitstellung hochsicherer unternehmensweiter Systeme für das Lieferkettenmanagement eingesetzt wird.

Zunahme der Vernetzungsebenen

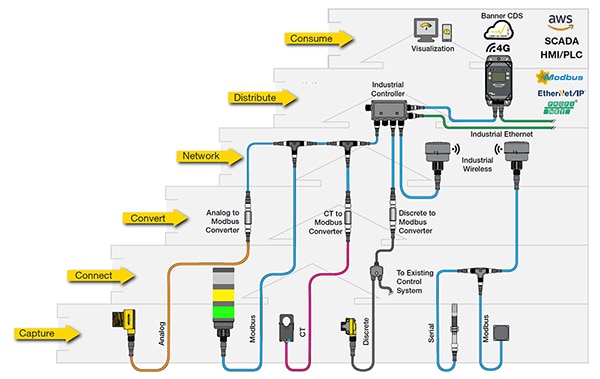

Das IIoT in der Industrie 4.0 umfasst mehr drahtgebundene und drahtlose Netzwerkschichten für Sensornetzwerke, autonome mobile Roboter (AMRs) und andere Systeme. So wurde beispielsweise IO-Link entwickelt, um eine vereinfachte kabelgebundene Netzwerkverbindung für die große Anzahl von Sensoren, Aktoren, Anzeigegeräten und anderen zuvor nicht angeschlossenen Edge-Komponenten zu übergeordneten Netzwerken wie Ethernet IP, Modbus TCP/IP und PROFINET bereitzustellen. Mit IO-Link werden die Ein- und Ausgänge (IOs) dieser Geräte erfasst und in das in IEC 61131-9 definierte IO-Link-Protokoll für serielle Verbindungen mit einem einzigen 4- oder 5-adrigen ungeschirmten Kabel gemäß IEC 60974-5-2 umgewandelt (Abbildung 1). IO-Link bietet nicht nur eine neue Vernetzungsebene zur Erfassung detaillierterer Informationen über Fabrikprozesse, sondern unterstützt auch die schnelle Bereitstellung und Fernkonfiguration, -überwachung und -diagnose der angeschlossenen Geräte, um Produktionslinien- und Prozessänderungen zu unterstützen, die für die Massenanpassung in Industrie-4.0-Fabriken erforderlich sind.

Abbildung 1: Mit IO-Link lassen sich Sensoren und andere Geräte über diverse Schnittstellen an Ethernet-, PROFINET- oder Modbus-Netzwerke anschließen. (Bildquelle: Banner Engineering)

Abbildung 1: Mit IO-Link lassen sich Sensoren und andere Geräte über diverse Schnittstellen an Ethernet-, PROFINET- oder Modbus-Netzwerke anschließen. (Bildquelle: Banner Engineering)

Drahtlose IIoT-Geräte, von Sensoren bis zu Robotern, tragen ebenfalls zu den wachsenden Netzwerkschichten bei. In modernen Fabriken werden verschiedene drahtlose Protokolle, darunter Wi-Fi, 5G, LTE und andere, verwendet. So nutzen AMRs beispielsweise eine Kombination aus Onboard-Sensoren und Wi-Fi-Konnektivität, um ihre Umgebung zu erfassen, mögliche Hindernisse zu erkennen und sich sicher und effizient von Ort zu Ort zu bewegen. Kollaborationsroboter (Cobots) sollen mit Menschen zusammenarbeiten, um die betriebliche Effizienz zu verbessern, und benötigen häufig eine drahtlose Verbindung. In einigen Fällen bewegen AMRs Cobots je nach Bedarf von Aufgabe zu Aufgabe (Abbildung 2).

Abbildung 2: Ein AMR (unten) kann mit einer Kombination aus eingebauten Sensoren und drahtloser Verbindung von Ort zu Ort navigieren und einen Cubit (oben) aufnehmen und zu einem neuen Arbeitsplatz bringen. (Bildquelle: Omron)

Abbildung 2: Ein AMR (unten) kann mit einer Kombination aus eingebauten Sensoren und drahtloser Verbindung von Ort zu Ort navigieren und einen Cubit (oben) aufnehmen und zu einem neuen Arbeitsplatz bringen. (Bildquelle: Omron)

Zunehmende Cyber-Gefahren

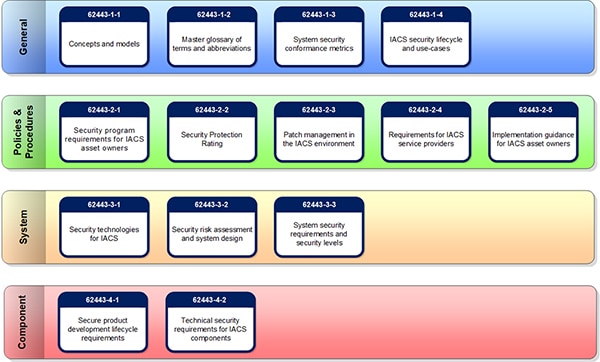

Die zunehmenden Schichten in industriellen Netzwerken in Verbindung mit der explosionsartigen Zunahme der Zahl der angeschlossenen Geräte führen zu einer wachsenden Zahl von Sicherheitsbedrohungsvektoren und zunehmenden Cybergefahren. Es wurden mehrere industrie- und IoT-spezifische Sicherheitsstandards und -methoden entwickelt, darunter der Standard 62443 der Internationalen Elektrotechnischen Kommission (IEC) und der Sicherheitsbewertungsstandard für IoT-Plattformen (SESIP).

IEC 62443 ist eine Reihe von Normen, die vom Ausschuss der International Society of Automation (ISA) 99 entwickelt und von der IEC genehmigt wurden. Die IEC 62443 ist eine über 800 Seiten starke Normenreihe für industrielle Automatisierungs- und Steuerungssysteme (IACS) in 14 Unterabschnitten und vier Ebenen (Abbildung 3). Die wichtigsten Abschnitte, die die Anforderungen an die Produktentwicklung und die Sicherheit der Komponenten festlegen, sind:

- IEC 62443-4-1: Anforderungen an den Lebenszyklus der Produktsicherheitsentwicklung - definiert den Lebenszyklus einer sicheren Produktentwicklung, einschließlich der Definition der anfänglichen Anforderungen, des sicheren Entwurfs und der Implementierung, der Verifizierung und Validierung, des Fehler- und Patch-Managements und dem Ende der Produktlebensdauer.

- IEC 62443-4-2: Sicherheit für industrielle Automatisierungs- und Steuerungssysteme: Technische Sicherheitsanforderungen für IACS-Komponenten - spezifiziert Sicherheitsfähigkeiten, die eine Komponente in die Lage versetzen, Bedrohungen für eine bestimmte Sicherheitsstufe abzuschwächen.

Abbildung 3: IEC 62443 ist ein umfassender Satz von IACS-Sicherheitsnormen. (Bildquelle: IEC)

Abbildung 3: IEC 62443 ist ein umfassender Satz von IACS-Sicherheitsnormen. (Bildquelle: IEC)

SESIP wird von der GlobalPlatform veröffentlicht und definiert eine gemeinsame Struktur für die Bewertung der Sicherheit von vernetzten Produkten und befasst sich mit IoT-spezifischen Herausforderungen in Bezug auf Compliance, Sicherheit, Datenschutz und Skalierbarkeit. SESIP enthält klare Definitionen der Sicherheitsfunktionen von Komponenten und Plattformen in Form von Sicherheitsfunktionsanforderungen (SFR). Darüber hinaus bietet es Stärke-Metriken, die die Robustheit gegen Angriffe in Form von SESIP-„Stufen“ von 1 bis 5 messen, wobei 1 eine Selbstzertifizierung und 5 eine umfassende Prüfung und Zertifizierung durch Dritte bedeutet.

Machinelles Lernen (ML) von der Cloud bis zum Netzwerkrand (Edge)

ML ist ein Schlüsselfaktor für die intelligente Automatisierung, die kontinuierliche Prozessverbesserungen und qualitativ hochwertige Produkte ermöglicht. Der Einsatz von neuronalen Netzen ist eine etablierte ML-Technik in der Industrie 4.0. Sie wird allmählich durch das tiefgehende verstärkende Lernen („Deep Reinforcement Learning“) in der Cloud ergänzt. Deep Reinforcement Learning ergänzt den Kern eines neuronalen Netzes um ein Framework zielgerichteter Algorithmen. Ursprünglich war das verstärkende Lernen („reinforcement learning“) auf wiederholbare Umgebungen wie Spiele beschränkt; heute können die Algorithmen in mehrdeutigen Umgebungen in der realen Welt arbeiten. In der Zukunft könnten fortgeschrittene Implementierungen des verstärkten Lernens künstliche allgemeine Intelligenz erreichen.

ML findet nicht nur in der Cloud statt, sondern auch in der Fabrikhalle und in den Randbereichen des Netzwerks. Die Erweiterungssteckplätze in Industrie-PCs und programmierbaren Steuerungen in der Fabrikhalle beherbergen zunehmend ML- und KI-Beschleunigerkarten für die intelligente Prozesssteuerung.

tinyML (tiny Machine Learning) ist für den Einsatz in stromsparenden Anwendungen optimiert. Die Verwendung von tinyML in Sensoranwendungen nimmt rasch zu. Ein Beispiel für eine tinyML-Anwendung ist die IIoT-Sensoranalyse in Edge-Geräten, die mit Batterien oder Energy Harvesting betrieben werden. Arduino bietet ein Tiny Machine Learning Kit an, das ein Arduino-Nano-33-BLE-Sensorboard mit einer MCU und einer Vielzahl von Sensoren enthält, die Bewegung, Beschleunigung, Drehung, Geräusche, Gesten, Nähe, Farbe, Lichtintensität und Bewegung überwachen können (Abbildung 4). Ein OV7675-Kameramodul und ein Arduino-Shield sind ebenfalls enthalten. Die integrierte MCU kann tiefe neuronale Netze auf der Grundlage des Open-Source-Frameworks TensorFlow Lite für tiefe Lernprozesse auf dem Gerät implementieren.

Abbildung 4: Das Tiny Machine Learning Kit von Arduino ist für die Entwicklung von IIoT-Sensoranwendungen konzipiert. (Bildquelle: DigiKey)

Abbildung 4: Das Tiny Machine Learning Kit von Arduino ist für die Entwicklung von IIoT-Sensoranwendungen konzipiert. (Bildquelle: DigiKey)

Metriken und Analysen in Echtzeit

Echtzeit-Metriken und -Analysen sind wesentliche Aspekte einer intelligenten Automatisierung. Traceability 4.0 kombiniert die Produkttransparenz, die Lieferkettentransparenz und die Sichtbarkeit der einzelnen Positionen aus früheren Generationen der Rückverfolgbarkeit und bietet eine vollständige Historie aller Aspekte eines Produkts. Darüber hinaus umfasst es alle Maschinen- und Prozessparameter und unterstützt OEE-Kennzahlen (Overall Equipment Effectiveness) zur Optimierung von Fertigungsprozessen (Abbildung 5).

Abbildung 5: Traceability 4.0 ist eine umfassende Implementierung, die die vielfältigen Anforderungen von Industrie-4.0-Betrieben unterstützt. (Bildquelle: Omron)

Abbildung 5: Traceability 4.0 ist eine umfassende Implementierung, die die vielfältigen Anforderungen von Industrie-4.0-Betrieben unterstützt. (Bildquelle: Omron)

Rückverfolgbarkeit ist in vielen Branchen von entscheidender Bedeutung, von der Herstellung medizinischer Geräte bis zur Automobil- und Luftfahrtindustrie. Bei Medizinprodukten verlangen die gesetzlichen Bestimmungen eine umfassende Rückverfolgbarkeit. Autos und Luft- und Raumfahrtsysteme können aus Zehntausenden von Teilen bestehen, die verfolgt werden müssen. Die Rückverfolgbarkeit umfasst nicht nur die Historie der Teile, sondern auch die Verfolgung der geometrischen Abmessungen und Toleranzen der einzelnen Teile (GD&T). GD&T ermöglicht die Präzisionsfertigung und den Einbau von Teilen auf der Grundlage ihrer exakten GD&T-Werte und unterstützt damit hochpräzise Baugruppen für Branchen wie die Luft- und Raumfahrt und die Automobilherstellung.

Die Rückverfolgbarkeit kann die Genauigkeit und Effizienz der Durchführung von Produktrückrufen verbessern. Sie ermöglicht es dem Hersteller, alle betroffenen Produkte und den oder die Lieferanten der fehlerhaften Komponenten zu identifizieren.

Durch die Rückverfolgbarkeit können Korrektur- und Präventivmaßnahmen beschleunigt werden. Ähnlich wie bei Produktrückrufen ermöglicht die Kenntnis der vollständigen Herkunft von Produkten den Herstellern, Service- und Wartungsaktivitäten für Produkte im Feld effizient zu planen und durchzuführen.

Rückverfolgbarkeit und MES

Einheitliche MES-Implementierungen, die die Rückverfolgbarkeit einschließen, können eine durchsuchbare Datenbank mit allen Informationen zu den einzelnen Produkten erstellen, einschließlich der geplanten Entwürfe und der Ergebnisse im Ist-Zustand. Die Rückverfolgbarkeit dient beispielsweise dazu, einzelne Komponenten und Materialien zu verfolgen, wenn sie eintreffen, einschließlich der Daten der eingehenden Qualitätsprüfungen, des Standorts des Lieferwerks usw., bevor die Produktion beginnt. Das MES prüft diese Informationen auf der Grundlage der geplanten Konstruktion und speist sie in die Datenbanken für die Montagevorgänge und die laufenden Arbeiten ein.

Rückverfolgbarkeitsdaten, die vom IIoT in Kombination mit MES geliefert werden, unterstützen die Massenanpassung von Produkten in der Industrie 4.0. MES ermöglicht es, die richtigen Materialien, Prozesse und anderen Ressourcen am richtigen Ort einzusetzen, um die niedrigsten Produktionskosten und die höchste Qualität zu gewährleisten. Außerdem können MES und Rückverfolgbarkeit die Einhaltung behördlicher Vorschriften kombinieren und nachweisen und die Daten Auditoren oder anderen Personen bei Bedarf leicht zugänglich machen.

Blockchain

Eine Blockchain ist ein dezentralisiertes oder verteiltes digitales Buchsystem zur Aufzeichnung von Transaktionen zwischen mehreren Parteien in einer fälschungssicheren und überprüfbaren Weise. Alle Transaktionen, bei denen Vertrauen wichtig ist, wie z. B. das Lieferkettenmanagement, sind potenzielle Einsatzgebiete für die Blockchain. In einer Lieferkette mit vielen Teilnehmern kann die Blockchain die Effizienz von Transaktionen verbessern und sie überprüfbar und fälschungssicher machen. Zwei Beispiele für die Vorteile der Nutzung von Blockchain in der Lieferkette sind:

Ablösung manueller Prozesse. Manuelle, papiergestützte Prozesse, die auf Unterschriften oder andere Formen der physischen Überprüfung angewiesen sind, können durch den Einsatz von Blockchain möglicherweise verbessert werden. Die Einschränkung besteht darin, dass das Universum der Teilnehmer am Hauptbuch endlich und leicht identifizierbar sein muss. Ein Lieferunternehmen mit einer sich ständig ändernden Datenbank mit unbekannten Kunden ist möglicherweise kein guter Kandidat für Blockchain. Ein Fertigungsbetrieb mit einer begrenzten und langsam wechselnden Gruppe von vertrauenswürdigen Lieferanten ist ein guter Kandidat.

Stärkung der Rückverfolgbarkeit. Blockchain kann ein gutes Instrument zur Verbesserung der Transparenz in der Lieferkette und zur Erfüllung der zunehmenden Anforderungen an die Regulierung und die Verbraucherinformation sein. So kann die Blockchain beispielsweise den „Drug Supply Chain and Security Act“ und das Mandat der „U.S. Food and Drug Administration“ für eindeutige Gerätekennungen unterstützen. In der Automobilindustrie und anderen Branchen können Zulieferer in der gesamten Lieferkette in die Durchführung von Rückrufen einbezogen werden, und Blockchain kann ein gutes Werkzeug für die Umsetzung der von der „Automotive Industry Action Group“ veröffentlichten Rückverfolgbarkeitsrichtlinie sein.

Zusammenfassung

Die intelligente Automatisierung, die die Grundlage von Industrie 4.0 bildet, stützt sich bei ihrer Umsetzung auf zahlreiche Technologien, darunter eine wachsende Anzahl von Netzwerkschichten mit drahtgebundenen und drahtlosen Verbindungen, die zu immer komplexeren Cybersicherheitsbedrohungen führen. Darüber hinaus wird maschinelles Lernen von der Edge bis zur Cloud implementiert, um Echtzeit-Metriken und -Analysen zu unterstützen, einschließlich Rückverfolgbarkeit und einheitlicher MES. Schließlich wird die Blockchain-Technologie eingeführt, um fälschungssichere und überprüfbare Datenbanken zu unterstützen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.