Herstellung von Batteriepacks für Elektrofahrzeuge

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-04-14

Der Batteriesatz ist eine kritische Baugruppe in vollelektrischen Fahrzeugen (EVs) und eine der komplexesten Baugruppen für die Montage. Es beginnt mit der Prüfung der einzelnen Batteriezellen vor der Montage. Als Nächstes werden häufig kollaborative Roboter (Cobots) eingesetzt, um die Batteriemodule zu montieren und dann die Module in fertige Batteriepacks zu integrieren, einschließlich der Stromschienen, der Kühleinheiten, des Batteriemanagements und anderer Teilsysteme. Schließlich ist ein automatisiertes visuelles Inspektionssystem erforderlich, um sicherzustellen, dass alle Elemente der Baugruppe richtig zusammengesetzt sind.

Dieser Artikel befasst sich mit der Komplexität von EV-Batteriepacks und einigen zugehörigen Unterbaugruppen, einschließlich der Notwendigkeit zahlreicher Batteriezellenmodule, elektrisch effizienter und leichter Stromschienen und Kabelbaumverbindungen sowie eines aktiven Kühlsystems. Anschließend werden repräsentative Produkte von DigiKey vorgestellt, darunter ein Datenerfassungsinstrument von National Instruments, das als Teil des Batteriezellentestsystems verwendet werden kann, ein Cobot von Omron Automation, der für die Montage von Batteriepacks verwendet werden kann, und ein intelligentes Kameramodul mit eingebetteter Software von Banner Engineering, das eine automatisierte Inspektionsplattform bieten kann.

Bausteine für EV-Batteriepacks

Das Design von EV-Batteriepacks variiert von einem Hersteller zum anderen und manchmal auch von einem EV-Modell zum anderen desselben Herstellers, was eine flexible Montage zu einem wichtigen Aspekt macht. Eines haben alle EV-Batteriepacks gemeinsam: Sie können aus Tausenden von Komponenten bestehen.

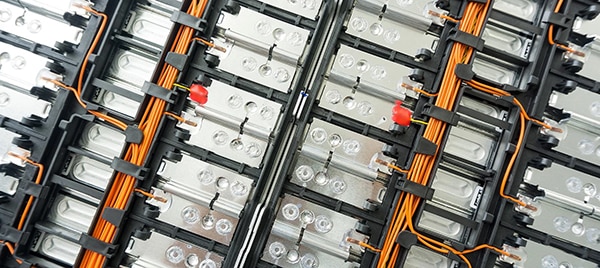

EV-Batteriepacks bestehen aus zahlreichen Batteriemodulen, die zu einem endgültigen Batteriepack zusammengesetzt werden (Abbildung 1). Die Architektur der Module und Batteriepacks wird weiterentwickelt, um höhere Spannungen für den EV-Antriebsstrang zu liefern. Während bisher 400 VDC der Standard waren, treten nun immer häufiger Spannungen bis zu 900 VDC auf. Der Hauptvorteil höherer Spannungen ist die schnellere Aufladung. Eine schnellere Aufladung kann dazu beitragen, die Reichweitenangst der Fahrer von Elektrofahrzeugen zu verringern, macht aber die Montage der Akkus schwieriger (und potenziell gefährlicher).

Abbildung 1: Batteriemodule sind die grundlegenden Bausteine von EV-Batteriepacks. (Bildquelle: National Instruments)

Abbildung 1: Batteriemodule sind die grundlegenden Bausteine von EV-Batteriepacks. (Bildquelle: National Instruments)

Die Batteriezellen in einem Modul werden häufig zusammengeschweißt, während die Module im Allgemeinen mit großen Stromschienen verschraubt werden, um das komplette Batteriepack zu bilden. Die Architektur der Module im Vergleich zum Akkupack ist oft ein Unterscheidungsmerkmal zwischen verschiedenen EV-Designs. In allen Fällen muss das Batteriesystem thermisch verwaltet werden, hauptsächlich durch Kühlung, aber gelegentlich auch durch Heizung, wenn die Umgebungstemperatur für einen effizienten Batteriebetrieb zu niedrig ist. Das Wärmemanagementsystem kann bei kleinen Akkus passiv sein, bei großen Akkus ist jedoch ein aktives Wärmemanagement mit Phasenwechselvorrichtungen und Pumpen zur Umwälzung von Flüssigkeit zur Kühlung einzelner Zellen erforderlich.

Ein Batteriemanagementsystem (BMS) überwacht den Gesundheitszustand und die Ladung der einzelnen Batteriezellen. Das BMS umfasst eine Reihe von Spannungs-, Strom-, Temperatur- und anderen Sensoren, wobei die Sensoren häufig an jeder Batteriezelle angebracht sind. Das BMS kommuniziert mit dem zentralen Computersystem des Fahrzeugs.

Manchmal werden Sicherungen auf Modulebene verwendet, aber es gibt immer einen Überstromschutz für das gesamte Batteriepaket. Ein großes Hochspannungsschütz und andere Komponenten werden zum Vorladen des Motorantriebskreises verwendet, um potenziell schädliche hohe Einschaltströme beim ersten Einschalten des EV zu verhindern. Ein Service-Trennschalter isoliert die hohen Spannungen im Akkupack und bietet eine sichere Umgebung für Servicetechniker, die am EV arbeiten. Hunderte von Schrauben, Muttern und Bolzen, Verbindungsstücken und anderen mechanischen Bauteilen werden benötigt, um den Zusammenbau abzuschließen.

Bau von Batteriepacks

Die Prüfung einzelner Batteriezellen ist ein wichtiger erster Schritt. Dies ist in der Regel der letzte Schritt im Zellproduktionsprozess in der spezialisierten Gigafactory, wo die Zellen hergestellt werden. Wenn die Zellen in der Produktionsstätte für Elektrofahrzeuge ankommen, werden üblicherweise auch stichprobenartige Qualitätssicherungsprüfungen durchgeführt, um das Qualitätsniveau der eingehenden Chargen von Batteriezellen zu überwachen. Ohne qualitativ hochwertige Batteriezellen ist die Herstellung hochwertiger und zuverlässiger EV-Batteriepacks unmöglich.

Anschließend werden die Zellen zu Modulen zusammengesetzt. Module bestehen in der Regel aus etwa 12 bis 20 Zellen. Die Module sind in einem Metallrahmen gestapelt, der die Verbindungen, den Schutz vor Stößen und Vibrationen und bei einigen Modellen auch das Wärmemanagement gewährleistet. Hier ist Präzision gefragt, und mit zunehmender Größe des Akkupakets wird es immer schwerer, bis es schließlich mehrere hundert Pfund wiegt.

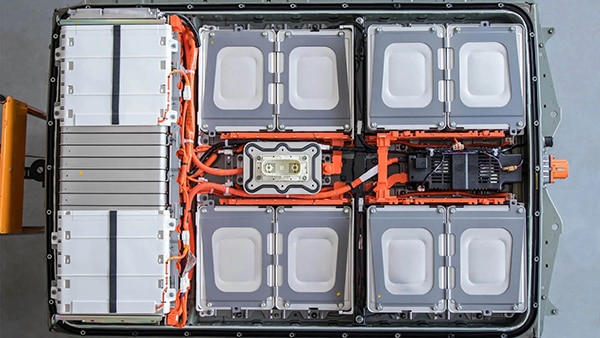

Aufgrund der erforderlichen Präzision und der Handhabung schwerer Lasten wird die Montage von Akkupacks häufig mit Cobots oder Industrierobotern durchgeführt. Ein Cobot kann schwere Lasten handhaben und die Hunderte von Schrauben, Verbindern und anderen Komponenten, die für das fertige Paket benötigt werden, schnell und präzise montieren. Das Batteriepack eines Nissan Leaf beispielsweise besteht aus 48 Modulen (Abbildung 2). Der letzte Schritt bei der Montage des Batteriepacks ist die automatische Prüfung, einschließlich der visuellen Inspektion des komplexen Packs.

Abbildung 2: Dieses Batteriepack des Nissan Leaf besteht aus 48 Batteriemodulen und Hunderten von anderen Komponenten. (Bildquelle: NHR-Abteilung von National Instruments)

Abbildung 2: Dieses Batteriepack des Nissan Leaf besteht aus 48 Batteriemodulen und Hunderten von anderen Komponenten. (Bildquelle: NHR-Abteilung von National Instruments)

Batterietests und Datenerfassung

Fertigungsingenieure, die Batterietestsysteme entwickeln, können das Datenerfassungsinstrument (DAQ) 779640-01 von National Instruments verwenden. Dieses Full-Speed-USB2.0-Messgerät umfasst acht ±60VDC-Kanäle für isolierte digitale Eingänge, acht 60VDC- und 30Veff-Kanäle für isolierte Halbleiterrelaisausgänge und einen 32-Bit-Zähler (Abbildung 3). Die acht isolierten Eingänge umfassen einen Optokoppler, eine Schottky-Diode und eine Strombegrenzungsschaltung auf Basis eines Verarmungs-MOSFET. Das 779640-01 umfasst außerdem digitale Filterung, Änderungserkennung, programmierbare Einschaltausgänge und einen Watchdog-Timer.

Abbildung 3: Das DAQ-Instrument 779640-01 verfügt über acht isolierte digitale Eingänge (rechts) und acht isolierte SSR-Ausgänge (links). (Bildquelle: DigiKey)

Abbildung 3: Das DAQ-Instrument 779640-01 verfügt über acht isolierte digitale Eingänge (rechts) und acht isolierte SSR-Ausgänge (links). (Bildquelle: DigiKey)

Das DAQ-Instrument 779640-01 kann Änderungen, einschließlich steigender Flanken, fallender Flanken oder beides, auf bestimmten Eingangsleitungen oder allen Eingangsleitungen gleichzeitig überwachen. Wenn eine Änderung erkannt wird, wird ein Interrupt erzeugt. Der Interrupt gibt nicht an, auf welcher Eingangsleitung die Änderung aufgetreten ist. Mit Hilfe der Software können die Zeilen gelesen und die Quelle der Änderungsmeldung ermittelt werden. Die digitale Filterung kann die Auswirkungen von Rauschen und elektromagnetischen Störungen (EMI) minimieren.

Der digitale Filter arbeitet auf den Optokopplereingängen. Optokoppler schalten langsamer aus als ein und übertragen daher fallende Flanken langsamer als steigende Flanken. Der digitale Filter kann dazu beitragen, durch Rauschen oder EMI verursachte Veränderungen zu beseitigen. Entwickler können die Filterkanäle mit programmierten Filterintervallen konfigurieren. Impulse, die kürzer als die Hälfte des programmierten Filterintervalls sind, werden blockiert. Impulse, die länger als das Filterintervall sind, werden durchgelassen. Dazwischen liegende Impulse können den Filter passieren, müssen es aber nicht.

Hilfe bei schweren Lasten und sich wiederholenden Aufgaben

Nachdem die Batteriezellen getestet wurden, kann ein Cobot den Zusammenbau von Batteriemodulen und -packs beschleunigen. Die Montage umfasst mehrere Prozesse, und Cobots wie der RT6-1001321 von Omron Automation sind äußerst anpassungsfähig (Abbildung 4). Der RT6-1001321 verfügt über einen integrierten Feldbusadapter, der die Integration in Fabrikautomatisierungssysteme erleichtert. Cobots arbeiten hochpräzise und können beim Schrauben, Kleben, Auftragen von Wärmeleitpaste, Zusammenstecken von Steckern und einer Vielzahl anderer Tätigkeiten helfen, die für den Zusammenbau eines Akkupakets für Elektrofahrzeuge erforderlich sind. Einige Fähigkeiten, die Cobots für die Montage von EV-Batteriepacks besonders geeignet machen, sind:

- Grafische Programmierumgebungen zur Beschleunigung der Cobot-Ausbildung.

- Integrierte Bildverarbeitungssysteme helfen bei der Inspektion und Messung der Ergebnisse sowie bei den Montagetätigkeiten.

- Modulare Endeffektoren können schnell gewechselt werden, so dass ein einziger Cobot eine Reihe von Montageprozessen durchführen kann.

- Cobots können interaktiv mit Logistik- und anderen mobilen Robotern zusammenarbeiten, um eine komplette Fertigungszelle für Batteriepacks zu bilden.

Abbildung 4: Cobots wie der RT6-1001321 sind äußerst anpassungsfähig und können sich wiederholende Aufgaben schnell und mit hoher Präzision ausführen. (Bildquelle: Omron Automation)

Abbildung 4: Cobots wie der RT6-1001321 sind äußerst anpassungsfähig und können sich wiederholende Aufgaben schnell und mit hoher Präzision ausführen. (Bildquelle: Omron Automation)

Flexibilität und die Fähigkeit, neue Verfahren schnell zu erlernen, um längere Ausfallzeiten und ineffiziente Produktionszeiten zu vermeiden, sind wichtige Eigenschaften von Cobots. Eine neue Tätigkeit kann innerhalb weniger Minuten über eine grafische Benutzeroberfläche oder durch einfaches Bewegen des Roboterarms von einer Position zur anderen erlernt werden. Cobots eignen sich hervorragend für sich wiederholende Aufgaben bei der Montage von EV-Batteriepacks und können schwere Lasten präzise handhaben. Schließlich können Cobots mit maschineller Bilderfassung und künstlicher Intelligenz (KI) ausgestattet werden, um die benötigten Teile in der richtigen Ausrichtung zu entnehmen, sie in die Batteriebaugruppe einzubauen und das Ergebnis zu überprüfen.

Überprüfung der Ergebnisse

Mit der Smart-Kamera VE205G1A von Banner Engineering kann automatisch visuell überprüft werden, ob der Akkupack ordnungsgemäß zusammengebaut wurde (Abbildung 5). Die integrierte Software ist für fortgeschrittene Funktionen der Sichtprüfung ausgelegt. Die Vision-Manager-Software von Banner ist im Lieferumfang des VE205G1A enthalten und bietet verschiedene Tools wie Objekterkennung, Positionierung und Merkmalsmessung, Flussanalyse und Barcode-Lesen, um die Entwicklung von Bildverarbeitungsanwendungen zu beschleunigen. Die Bearbeitung zur Laufzeit unterstützt Änderungen an einer Prüfroutine in Echtzeit, wodurch Ausfallzeiten reduziert und Ergebnisse beschleunigt werden. Die Smart-Kamera VE205G1A bietet u. a. folgende Funktionen:

- EtherNet/IP-, Modbus/TCP-, PROFINET- und RS-232-Vernetzung für die einfache Integration in Fabrikautomatisierungssysteme

- Sechs optisch isolierte Ein-/Ausgänge (I/O) und ein Anschluss für externe Beleuchtung

- Zweizeiliges, achtstelliges Display, das den Kamerastatus anzeigt und einen schnellen Wechsel zu neuen Aktivitäten ermöglicht.

- Die optionalen versiegelten Linsenabdeckungen bieten die Schutzart IP67 für raue Industrieumgebungen.

- Typische Verwendungszwecke sind:

- Erfassung von Vorhandensein oder Nichtvorhandensein von Teilen, einschließlich Zählung der Anzahl der Teile und Überprüfung der Kennzeichnung.

- Überprüfung der Ausrichtung eines Teils und Übermittlung der Teileposition und -ausrichtung an einen Montageroboter oder Cobot.

- Fehlererkennung, einschließlich der Identifizierung der Position und Größe von Fehlern an einem Gegenstand.

- Messung kritischer Abmessungen eines Objekts oder der relativen Positionen von Objekten in einer Baugruppe.

Abbildung 5: Intelligente Kameras wie die VE205G1A bieten alle Funktionen, die für eine schnelle visuelle Inspektion von EV-Batteriebaugruppen erforderlich sind. (Bildquelle: Banner Engineering)

Abbildung 5: Intelligente Kameras wie die VE205G1A bieten alle Funktionen, die für eine schnelle visuelle Inspektion von EV-Batteriebaugruppen erforderlich sind. (Bildquelle: Banner Engineering)

Zusammenfassung

EV-Batteriepacks sind komplexe und kritische Teilsysteme. Die Performance, die Zuverlässigkeit und die Kosten eines Elektrofahrzeugs hängen stark von der Fähigkeit ab, das Batteriepaket effizient und schnell zusammenzubauen. Der Montageprozess beginnt mit der Überprüfung, ob die Batteriezellen den erforderlichen Spezifikationen entsprechen, stützt sich dann auf eine automatisierte Präzisionsmontage mit Robotern und Cobots und endet mit einer abschließenden visuellen Inspektion mit intelligenten, automatischen Kameras.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.