Beseitigung von Fehlalarmen bei Förderbändern zur Maximierung der Produktivität in der Fabrikautomation

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-08-25

Schnelllaufende Förderbänder werden in der Fabrikautomation häufig eingesetzt, um die Produktion zu beschleunigen und den Wirkungsgrad zu erhöhen. Aber gelegentlich kann auch etwas schief gehen. Ein häufiges Problem ist das Verklemmen; ein Gegenstand bleibt stecken, und dann stapeln sich schnell weitere dahinter. Dies ist nicht nur schlecht für den Durchsatz und schädlich für das Fördersystem, sondern kann auch gefährlich für die Arbeiter in der Nähe sein.

Ein Laserdetektor ist eine Lösung, um diese Staus zu beseitigen. Indem er einen Strahl über das Förderband schickt und die Reflexion erfasst, kann der Sensor prüfen, ob Gegenstände stecken bleiben, und das System stoppen, bevor Schäden entstehen. Laserdetektoren sind zwar einfach zu installieren und zu benutzen, aber nicht narrensicher. Wenn sich beispielsweise viele Artikel bewegen, zwischen ihnen aber keine Lücke existiert, könnte das System zu dem Schluss kommen, dass es einen Stau gibt, und das Förderband unnötigerweise anhalten.

Neuere Lasersensoren reduzieren die Zahl der Fehlalarme durch den Einsatz moderner optischer Technologien und Softwarealgorithmen.

Dieser Artikel beschreibt kurz die beiden Arten von Lichtsensoren, die zur Erkennung von Staus verwendet werden: LED und Laser. Anschließend wird auf den Laufzeitlaser (ToF-Laser) eingegangen und es werden die Schlüsselfaktoren betrachtet, die die Leistung des Sensors bestimmen. Der Artikel stellt außerdem einen ToF-Lasersensor von Banner Engineering vor und zeigt, wie man ihn für eine Anwendung zur Erkennung von Förderbandstaus einrichtet.

Was ist ein Lasersensor?

Ein Lasersensor verwendet einen kohärenten Lichtstrahl, um ein Objekt zu erkennen und seine Entfernung zu bestimmen. In Abwesenheit eines Objekts wird das Licht von einer festen Bezugsfläche reflektiert. Wenn jedoch ein Objekt den Strahl kreuzt, wird das Licht mit einer anderen Intensität und aus kürzerer Entfernung reflektiert, wodurch der Sensor ausgelöst wird. Ein LED-Sensor kann die Anwesenheit von Objekten ebenfalls mit Hilfe von Licht erkennen und ist in der Regel preiswerter, aber die Kostenlücke hat sich in den letzten Jahren geschlossen, und der Lasersensor ist in mehrfacher Hinsicht technisch überlegen.

So bietet der Lasertyp im Vergleich zu LED-Sensoren einen deutlich größeren Erfassungsbereich und eine höhere Erkennungsgenauigkeit. Darüber hinaus erzeugt der streng kontrollierte Laserstrahl einen kleinen Fleck über eine große Reichweite mit guter Reflexion, selbst von schlecht reflektierenden Oberflächen. Dank dieser Eigenschaften können Lasersensoren zum Beispiel winzige Objekte bis hin zu dünnen Fäden erkennen. Ein weiterer Vorteil ist, dass ein Lasersensor Objekte durch Löcher oder enge Öffnungen hindurch erkennen kann (Abbildung 1).

Abbildung 1: Lasersensoren bieten eine gute Reflexion auch von Produkten mit schlecht reflektierenden Oberflächen. (Bildquelle: Banner Engineering)

Abbildung 1: Lasersensoren bieten eine gute Reflexion auch von Produkten mit schlecht reflektierenden Oberflächen. (Bildquelle: Banner Engineering)

Lasersensoren verwenden zwei Techniken, um die Entfernung zum erkannten Objekt zu bestimmen: Triangulation oder Laufzeitmessung (Englisch: ToF, Time-of-Flight). Bei der Triangulationstechnik wird der Winkel des reflektierten Lichts verwendet, um den Abstand zum Sensor zu bestimmen. Laufzeitmessende Sensoren messen, wie der Name schon sagt, die Zeit, die der Strahl für den Weg zum Objekt und zurück benötigt. Sie verwenden dann die bekannte Lichtgeschwindigkeit („c“), um die Entfernung zum Objekt mit der folgenden einfachen Formel zu berechnen: Entfernung zum Objekt in Metern (m) = Laufzeit in Sekunden (s)/2 x c in Metern pro Sekunde (m/s) (Abbildung 2).

Abbildung 2: Die Technik der Laufzeitmessung misst die Zeit, die ein Lichtimpuls für den Weg zum Objekt und zurück benötigt, und wendet dann eine einfache Formel an, um die Entfernung zum Objekt zu berechnen. (Bildquelle: Banner Engineering)

Abbildung 2: Die Technik der Laufzeitmessung misst die Zeit, die ein Lichtimpuls für den Weg zum Objekt und zurück benötigt, und wendet dann eine einfache Formel an, um die Entfernung zum Objekt zu berechnen. (Bildquelle: Banner Engineering)

Lasersensoren, die mit Triangulation arbeiten, sind preiswerter und auf kurze Entfernungen bis zu 100 mm präziser. Die Typen zur Laufzeitmessung eignen sich besser für die Erfassung von Entfernungen bis zu 24 m. Bei Anwendungen zur Erkennung eines Förderbandstaus muss der Lasersensor über mehrere Meter hinweg arbeiten, daher wird in diesem Artikel nur der letztgenannte Typ betrachtet.

Auswahlkriterien für Lasersensoren

Zwar sind Lasersensoren den LED-Sensoren technisch überlegen, doch ist eine sorgfältige Auswahl erforderlich, um sicherzustellen, dass der beste Sensor für eine bestimmte Anwendung gewählt wird.

Zu den wichtigsten zu berücksichtigenden Parametern gehören:

- Reproduzierbarkeit: Damit ist gemeint, wie zuverlässig der Sensor die gleiche Messung unter den gleichen Bedingungen wiederholen kann. Eine Reproduzierbarkeit von 0,5 mm bedeutet beispielsweise, dass mehrere Messungen desselben Messobjekts alle innerhalb von ±0,5 mm liegen.

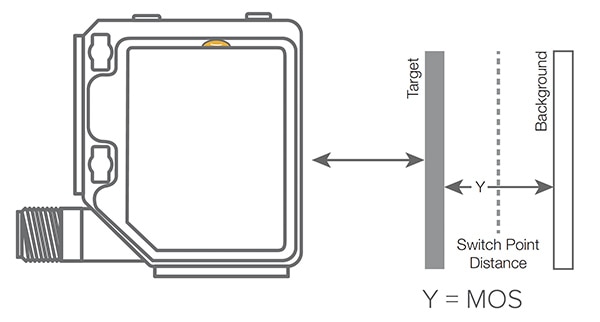

- Minimaler Objektabstand (MOS): Dies bezieht sich auf den Mindestabstand, den ein Ziel vom Hintergrund entfernt sein muss, um vom Sensor zuverlässig erkannt zu werden. Ein MOS von 0,5 mm bedeutet, dass der Sensor ein Objekt erkennen kann, das mindestens 0,5 mm vom Hintergrund entfernt ist (Abbildung 3).

- Auflösung: Dies ist ein Maß für die kleinste Abstandsänderung, die ein Sensor erkennen kann. Eine Auflösung von 0,5 mm bedeutet, dass der Sensor Veränderungen von bis zu 0,5 mm erkennen kann. Diese Angabe entspricht der Reproduzierbarkeit im besten Fall, wird aber als absolute Zahl und nicht als Toleranz ausgedrückt.

- Genauigkeit: Dies ist die Differenz zwischen den tatsächlichen und den gemessenen Werten. Sie wird zur Beurteilung der Messgenauigkeit einer unbekannten Entfernung ohne Referenzziel verwendet. Dieser Wert ist nützlich, wenn Messungen von mehreren Sensoren verglichen werden sollen.

- Linearität: Dies ist ein alternativer Parameter zur Genauigkeit, wenn man die relativen Veränderungen der Messungen gegenüber einem bekannten Referenzziel betrachtet. Es ist vergleichbar mit der Kalibrierung der 4mA- und 20mA-Punkte (mA: Milliampere) für einen analogen Sensor, wobei alle Abstandsmessungen dann relativ zu den eingelernten Bedingungen sind.

Abbildung 3: MOS ist der Mindestabstand, den ein Ziel von seinem Hintergrund haben muss, um vom Sensor zuverlässig erkannt zu werden. (Bildquelle: Banner Engineering)

Abbildung 3: MOS ist der Mindestabstand, den ein Ziel von seinem Hintergrund haben muss, um vom Sensor zuverlässig erkannt zu werden. (Bildquelle: Banner Engineering)

Die Auswahl eines Lasersensors beginnt mit der Abstimmung seiner Fähigkeiten auf die Dimensionsmerkmale der Anwendung. Zum Beispiel, ob die zu erfassenden Objekte nur wenige Zentimeter oder mehrere Meter entfernt sind. Es gibt jedoch noch weitere Auswahlkriterien, die von der Farbe und dem Reflexionsvermögen der zu erkennenden Objekte abhängen.

Optimierung des Lasersensors für anspruchsvolle Ziele

Zu den üblichen Herausforderungen für Lasersensoren gehören Objekte mit stark reflektierenden Oberflächen und solche mit dunklen oder matten Oberflächen. Im ersten Fall sollte ein Lasersensor mit automatischer Verstärkungskompensation gewählt werden, so dass das Gerät seine Verstärkung verringert, um die Laserintensität und damit die Stärke des reflektierten Lichts zu reduzieren. Die Verstärkungskompensation trägt dazu bei, die Genauigkeit zu erhalten. Bei der Suche nach dunklen oder schlecht reflektierenden Objekten kann das reflektierte Signal sehr schwach und schwer zu erkennen sein. Eine Lösung besteht darin, einen Lasersensor zu spezifizieren, der automatisch seine Verstärkung erhöht, um das reflektierte Signal zu verstärken und so zuverlässig Ziele zu erkennen, die andere Sensoren nur schwer erfassen können.

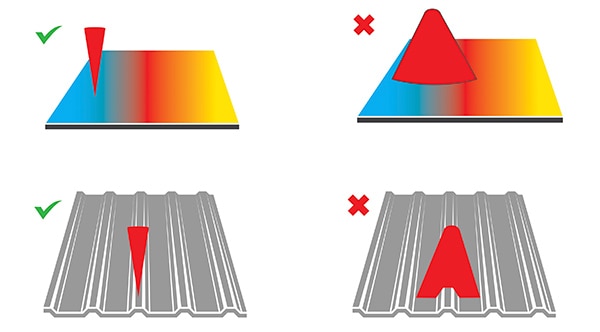

Für viele Anwendungen ist ein eng gebündelter Lichtpunkt ideal. Ein kleiner Lichtpunkt eignet sich beispielsweise am besten für Situationen, in denen das Ziel mehrere Farben umfasst. Auf einem mehrfarbigen Produkt kann ein fokussierter Lichtpunkt auf nur eine Farbe gerichtet werden, um eine gleichmäßige und zuverlässige Reflexion zu erzielen (Abbildung 4, oben). Ein kleiner Lichtpunkt ist auch nützlich, um auf einen bestimmten Punkt einer profilierten Oberfläche fokussiert werden zu können. Diese Fokussierung gewährleistet wiederum einen robusten Betrieb (Abbildung 4, unten).

Abbildung 4: Ein eng fokussierter Lichtpunkt arbeitet zuverlässig auf mehrfarbigen und profilierten Oberflächen. (Bildquelle: Banner Engineering)

Abbildung 4: Ein eng fokussierter Lichtpunkt arbeitet zuverlässig auf mehrfarbigen und profilierten Oberflächen. (Bildquelle: Banner Engineering)

Die Wahl eines Lasersensors mit einem fokussierten Lichtpunkt ist jedoch nicht die Lösung für alle Anwendungen. Es gibt Zeiten, in denen ein größerer, diffuserer Lichtpunkt die bessere Wahl ist. Ein großer Lichtpunkt, der eine raue Oberfläche beleuchtet, ermöglicht beispielsweise eine Mittelwertbildung des reflektierten Lichts und damit eine höhere Messstabilität (Abbildung 5).

Abbildung 5: Ein diffuserer Lichtpunkt funktioniert besser auf rauen Oberflächen, da er dazu neigt, die Reflexionen von hohen und niedrigen Bereichen zu mitteln. (Bildquelle: Banner Engineering)

Abbildung 5: Ein diffuserer Lichtpunkt funktioniert besser auf rauen Oberflächen, da er dazu neigt, die Reflexionen von hohen und niedrigen Bereichen zu mitteln. (Bildquelle: Banner Engineering)

Beseitigung von Förderbandstaus

Schnell laufende Förderbänder in Fabriken neigen zum Verklemmen, insbesondere in Kurven, wo sich die Güter am Kurvenausgang schnell stauen können. Eine Kurve ist auch anfällig für einen falschen Alarm, da der große Fluss der Pakete oft nur wenige Lücken für herkömmliche Sensoren bietet, um einen Stau zu erkennen (Abbildung 6).

Abbildung 6: Förderkurven sind anfällig für falsche Staualarme, da der Massenfluss von Paketen nur wenige Lücken bietet, in denen herkömmliche Sensoren einen Mangel an Bewegung erkennen könnten. (Bildquelle: Banner Engineering)

Abbildung 6: Förderkurven sind anfällig für falsche Staualarme, da der Massenfluss von Paketen nur wenige Lücken bietet, in denen herkömmliche Sensoren einen Mangel an Bewegung erkennen könnten. (Bildquelle: Banner Engineering)

Gängige Abhilfemaßnahmen für falsche Staualarme verursachen oft mehr Probleme als sie lösen. Typische Methoden sind das Hinzufügen von Verzögerungszeitgebern, um falschen Staus Zeit zum „Auflösen“ zu geben Solche Verzögerungen können zwar funktionieren, aber im Falle eines größeren Staus verzögert sich die Reaktion und kann zu übermäßigem Verschleiß der Anlagen führen, da sich mehr Pakete stapeln und die Komponenten der Förderanlage belasten. Außerdem können die bei einem Stau auftretenden Kräfte die auf dem Förderband festsitzenden Güter beschädigen. Schließlich werden schwere Staus häufig von Arbeitern behoben, die versuchen, die Strecke während der Verzögerung mit so genannten Staumasten zu räumen. Dies stellt ein Risiko dar, da die Arbeiter gefährliche Bereiche betreten, während die großen Elektromotoren noch laufen.

Falsche Staus sind keine Seltenheit: Banner Engineering zitiert einen Kunden, der feststellte, dass 82 % der mit herkömmlichen Erfassungsmethoden „erkannten“ Förderbandstaus falsche Alarme waren. Falsche Alarme verursachen nicht nur Schäden und gefährden das Personal, sie kosten auch Geld. Diese Kosten umfassen:

- Verlorene Produktivität

- Nachgelagerte Prozesse bleiben ungenutzt

- Verlorene Zeit, die das Wartungspersonal mit der Diagnose falscher Probleme verbracht hat

- Abnutzung der Förderanlagen durch ständiges Anhalten und Anfahren

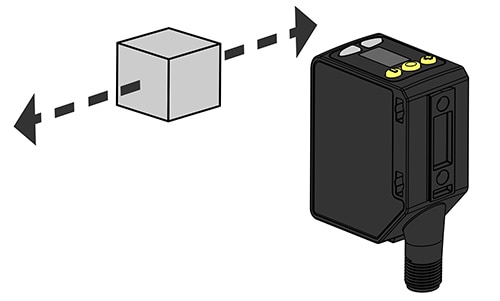

Die Lösung für diese technische Herausforderung ist ein Lasersensor, der die Erkennung falscher Staus minimiert und gleichzeitig schnell auf echte Blockaden reagiert. Eine Option ist der Q5XKLAF10000-Q8 aus der Q5X-Reihe der laufzeitmessenden Sensoren von Banner Engineering (Abbildung 7). Dieser Sensor arbeitet in einem Bereich von 50 mm bis 10 m, bietet eine Reproduzierbarkeit von ±0,5 bis 10 mm, ein MOS von 1 bis 70 mm, eine Auflösung von 1 bis 30 mm, eine Linearität von ±5 bis 150 mm und eine Genauigkeit von ±3 bis 150 mm. Dieser Lasersensor verfügt außerdem über einen automatischen Verstärkungsausgleich und eine vom Benutzer wählbare Reaktionszeit von 3, 5, 15, 25 oder 50 Millisekunden (ms).

Weitere wichtige Merkmale des Q5XKLAF10000-Q8, die ihn besonders für Förderanwendungen geeignet machen, sind:

- Ein eingebauter Algorithmus zur Stauerkennung, der nicht auf Lücken angewiesen ist, um den Paketfluss zu erkennen

- Die Fähigkeit, verschiedene Verpackungstypen zu erkennen, einschließlich Kartons, Flaschen und Polybeutel

- Ein branchenüblicher M12-Steckverbinder

- Eine Vielzahl von Befestigungsklammern

Abbildung 7: Der Lasersensor Q5XKLAF10000-Q8 ist ein kompakter Staumelder für Förderbänder mit einem integrierten Stauerkennungsalgorithmus, der nicht auf Lücken zur Erkennung des Zielobjektflusses angewiesen ist. (Bildquelle: Banner Engineering)

Abbildung 7: Der Lasersensor Q5XKLAF10000-Q8 ist ein kompakter Staumelder für Förderbänder mit einem integrierten Stauerkennungsalgorithmus, der nicht auf Lücken zur Erkennung des Zielobjektflusses angewiesen ist. (Bildquelle: Banner Engineering)

Einrichten eines laseroptischen Sensors

Bei der oben beschriebenen Kurvenanwendung des Förderers sollte der Q5X-Lasersensor unmittelbar nach der Kurve montiert werden, um eine frühzeitige Stauerkennung zu ermöglichen. Das Gerät verfügt über zwei Ausgangsindikatoren, ein Display und drei Tasten. Es sollte auf einer Halterung montiert werden, um die beste Detektionssicherheit und MOS-Performance zu gewährleisten. Ein Vorschlag für die Ausrichtung ist in Abbildung 8 dargestellt. Anschließend wird der Lasersensor verdrahtet, wie in Abbildung 9 dargestellt

Abbildung 8: Der Lasersensor Q5XKLAF10000-Q8 funktioniert am besten, wenn er in einem Winkel von 90° zur Bewegungsrichtung der Zielobjekte ausgerichtet ist. (Bildquelle: Banner Engineering)

Abbildung 8: Der Lasersensor Q5XKLAF10000-Q8 funktioniert am besten, wenn er in einem Winkel von 90° zur Bewegungsrichtung der Zielobjekte ausgerichtet ist. (Bildquelle: Banner Engineering)

Abbildung 9: Die elektrischen und Signalverbindungen des Lasersensors werden über einen branchenüblichen M12-Steckverbinder hergestellt. Dieses Diagramm zeigt den Aufbau eines 0 bis 10 Volt Analogsystems. (Bildquelle: Banner Engineering)

Abbildung 9: Die elektrischen und Signalverbindungen des Lasersensors werden über einen branchenüblichen M12-Steckverbinder hergestellt. Dieses Diagramm zeigt den Aufbau eines 0 bis 10 Volt Analogsystems. (Bildquelle: Banner Engineering)

Sobald der Lasersensor ausgerichtet und eingeschaltet ist, muss er auf seine Referenzfläche eingestellt werden. Dies ist der Teil des Förderbandes oder einer anderen Vorrichtung, der das Licht reflektiert, wenn kein Objekt den Sensorstrahl durchquert. Die Auswahl der optimalen Referenzfläche ist entscheidend für die Gesamtleistung des Lasersensors. Diese Oberfläche muss eine matte oder diffuse Oberfläche aufweisen, öl-, wasser- und staubfrei sein, einen festen Standort haben und frei von Vibrationen sein. Die Oberfläche sollte außerdem zwischen 200 mm und dem maximalen Erfassungsbereich liegen. Die zu erfassenden Objekte sollten so nah wie möglich am Sensor und so weit wie möglich von der Referenzfläche entfernt sein.

Der Lasersensor Q5X wird über die Tasten und das Display programmiert. Die Programmierung erfolgt durch den Zugriff auf Menüs und die Eingabe von Werten für Funktionsparameter. Ein wichtiger Parameter ist beispielsweise der „Dual Mode“, der den Abstand und die Menge des von der Referenzfläche empfangenen Lichts erfasst. Der Sensor registriert dann ein Objekt, das sich zwischen dem Sensor und der Referenzfläche bewegt, wenn sich der wahrgenommene Abstand oder die Menge des zurückgeworfenen Lichts ändert.

Ein weiterer wichtiger Parameter, der programmiert werden muss, ist „Jam Retroreflective“. Hierbei handelt es sich um eine Erweiterung des Dual-Mode, die die Stauerkennung bei Vorhandensein eines Hintergrunds optimiert. Es wird ein unabhängiger Wert für den Staubereich festgelegt, der die minimale Objektbewegung definiert, die erforderlich ist, um als „nicht gestaut“ zu gelten, und der in Kombination mit einer automatisch ermittelten Intensitätsschwelle bestimmt, dass sich ein Objekt bewegt. Es gibt einen ähnlichen „Teach“-Modus zur Optimierung der Stauerkennung, wenn kein Hintergrund vorhanden ist.

Fazit

Die Aufrechterhaltung des Betriebs von Förderanlagen in der Fabrikautomation ist wichtig, um die Produktivität zu erhalten und die Sicherheit der Mitarbeiter zu gewährleisten. Aber selbst bei den besten Produktionslinien kommt es zu Staus. Herkömmliche Verfahren zur Erkennung dieser Staus lösen jedoch häufig Fehlalarme aus. Wie gezeigt, verfügt die neueste Generation von Lasersensoren von Unternehmen wie Banner Engineering über moderne Funktionen zur Minimierung von Fehlerkennungen und ist relativ einfach zu installieren und zu programmieren, um eine optimale Leistung zu erzielen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.