Unterschiede zwischen 3D-Druck mit Kohlenstofffasern und automatisiertem Schichtbau mit Kohlenstofffasern

2023-03-09

In den letzten Jahren haben zwei Entwicklungen die Grenze zwischen 3D-Druck und der Kompositfertigung verwischt. Die erste Entwicklung ist die Art und Weise, in der der 3D-Druck jetzt die Verwendung von hochfesten Polymeren wie Nylon als Matrix mit kontinuierlichen Kohlenstofffasern zur Verstärkung der gedruckten Komponenten ermöglicht.

Abbildung 1: Dies sind Spulen mit Kohlenstofffasern in einer Faserproduktionsanlage. Dieses Material wird in großem Umfang für die Verstärkung von Werkstücken verwendet, die mit additiven Fertigungsverfahren hergestellt werden. (Bildquelle: Getty Images)

Abbildung 1: Dies sind Spulen mit Kohlenstofffasern in einer Faserproduktionsanlage. Dieses Material wird in großem Umfang für die Verstärkung von Werkstücken verwendet, die mit additiven Fertigungsverfahren hergestellt werden. (Bildquelle: Getty Images)

Die zweite Entwicklung ist die Art und Weise, in der die Herstellung von Verbundwerkstoffen (insbesondere für die Luft- und Raumfahrt und für automatisierte Maschinenteile) zunehmend von der manuellen Schichtbauweise auf automatisierte Verfahren umgestellt wird. Letztere umfassen die automatische Verlegung von Klebebändern und die Platzierung von Fasern mit Hilfe von Robotern, die das Material ablegen.

In der Tat gibt es noch weitere Unterschiede zwischen den beiden Verfahren und der Leistung der verschiedenen kohlenstofffaserverstärkten Kunststoffbauteile (CFK), die sie herstellen.

Kohlenstofffaser-verstärkter 3D-Druck

Fast alle additiven Fertigungsverfahren (AM) haben gemeinsam, dass sie ein 3D-Bauteil aufbauen, indem sie eine Reihe von zweidimensionalen Schichten übereinander legen. Es gibt viele verschiedene AM-Verfahren; die beiden für industrielle Anwendungen am besten geeigneten sind das selektive Lasersintern (SLS) und die Stereolithografie.

Beim SLS-Verfahren wird ein pulverförmiges Material mit Hilfe von Lasern Schicht für Schicht verschmolzen, um Bauteile herzustellen. Das SLS-Verfahren, das ursprünglich für die Verarbeitung von Polymeren entwickelt wurde, wird heute zunehmend für die Herstellung von hochfesten Bauteilen aus Aluminium, Edelstahl und Titan für die Luft- und Raumfahrt eingesetzt.

Das AM-Verfahren, mit dem die meisten Laien (und Ingenieure) vertraut sind, ist jedoch die Modellierung durch Filamentabscheidung (Filament Deposition Modeling, FDM). Bei der FDM-Schichtung wird eine Spule mit Filament in eine beheizte Baugruppe eingeführt, die dann als geschmolzenes Polymer eine Düse verlässt. Die Düse fährt dann über die Oberfläche des herzustellenden Teils, während das Polymermaterial frei fließt und sich auf der vorhandenen Teileschicht ablagert (und schnell erstarrt). Das Verfahren ist ein bisschen wie der Aufbau eines 3D-Teils mit einer Heißklebepistole.

Heutzutage gibt es viele kostengünstige FDM-Maschinen ... das ist zum Teil der Grund, warum die meisten Leute FDM meinen, wenn sie sich auf 3D-Druck beziehen. Obwohl die Begriffe 3D-Druck und additive Fertigung synonym verwendet werden können, bezieht sich letztere in der Regel auf hochwertige industrielle Prototypen und Produktionsteile. Im Gegensatz dazu bezieht sich der Begriff 3D-Druck in der Regel (wenn auch nicht immer) auf kostengünstige Prototyping- und Hobbyanwendungen.

Einige FDM-Maschinen sind mit Polymermaterialien kompatibel, die mit einem relativ geringen Anteil an kurzstrangigen, zufällig orientierten Glas- oder Kohlenstofffasern verstärkt sind. Diese Art der Verstärkung wird eher bei hochfesten Spritzgussbauteilen (wie z. B. Kotflügeln und Armaturenbrettern) eingesetzt als bei Hochleistungsverbundbauteilen, die für den Einsatz in automatisierten Maschinen bestimmt sind. Andererseits sind einige wenige fortschrittliche FDM-Maschinen heute in der Lage, hochfeste Polymere wie Nylon zusammen mit kontinuierlichen Strängen aus Kohlenstofffasern aufzubringen. Markforged war ein früher Pionier dieser Art des 3D-Drucks, um die verstärkenden Vorteile von Endlos-Kohlenstofffasern zu nutzen. Kein Wunder, dass dieses Unternehmen von den meisten Ingenieuren mit der Herstellung von Bauteilen mit einer solchen Verstärkung in Verbindung gebracht wird.

Automatisierte Herstellung von Verbundwerkstoffen

In Branchen wie der Luft- und Raumfahrtindustrie wird die traditionelle, auf manuellen Arbeitsschritten basierende Herstellung von Verbundwerkstoffen langsam durch automatisierte Prozesse ersetzt. Sechsachsige Industrieroboter sowie maßgefertigte Portalmaschinen sind die führenden Bewegungssysteme für:

- Automatisierte Faserplatzierung und Filamentwicklung

- Harzinfusionsverfahren zum Einspritzen von Harz in Formen, die trockene Faservorformlinge enthalten

Bei den automatisierten Verbundwerkstoff-Spritzgießverfahren wird zwischen offenen und geschlossenen Formen unterschieden. Geschlossene Verbundwerkstoff-Spritzgussverfahren gewährleisten, dass alle Außenflächen glatt und gut kontrolliert sind. Im Gegensatz dazu haben offene Verfahren eine gut kontrollierte äußere Formlinienoberfläche und eine viel rauere innere Formlinienoberfläche.

Automatisierte Bandschichtungs- oder ATL-Maschinen verwenden in der Regel Portalmaschinen, um mit Harz vorimprägnierte so genannte Prepreg-Bänder auf relativ flache oder leicht gekrümmte einseitige Formen aufzubringen. Zu den Endeffektoren von ATL-Maschinen können gehören:

- Walzen

- Heizelemente zum Verdichten und Heften der Lagen beim Ablegen

- Schneidelemente zum Abschneiden des Bandes vor dem Anfahren einer neuen Position

Die Bänder sind in der Regel drei bis 12 Millimeter breit, können aber auch bis zu 300 mm breit sein, wobei die Endlosfasern in ein thermoplastisches oder duroplastisches Band eingebettet sind. Duroplastische Harze werden in der Regel nach dem ATL-Vorgang in einem Autoklaven ausgehärtet, während für thermoplastische Klebebänder ein Vorwärmer am Bandverlegekopf erforderlich ist. Mehrere Bandschichten werden mit hervorragender Kontrolle über die Faserausrichtung übereinander gelegt.

Mit dem ATL-Schichtungsverfahren lassen sich sehr hohe Abscheideraten erzielen - bis zu 45 Kilogramm pro Stunde. Der einzige Haken ist, dass dafür teure Prepreg-Materialien benötigt werden.

Bei einer anderen Technik, der so genannten Filamentwicklung, werden die Fasern auf einem rotierenden Dorn abgelegt - einer Art einseitiger Form für die Herstellung von rohrförmigen Strukturen. Während der Dorn rotiert, zieht er Fasern von einer Spule ... die wiederum um die Drehachse auf und ab bewegt werden, um die Faserausrichtung zu steuern. Das Filamentwickeln ist sowohl mit Prepreg-Bändern als auch mit trockenen Fasern kompatibel, die unmittelbar vor der Ablage imprägniert werden. Bei letzterem werden die trockenen Fasern in einem Nasswickelverfahrendurch ein Harzbad gezogen, was den Vorteil hat, dass die Materialkosten minimiert werden. Beim Filamentwickeln muss das Profil der herzustellenden Werkstücke nicht perfekt kreisförmig sein, aber es muss kontinuierlich konvex sein. Die Spannung in den Fasern führt zu einer guten Verdichtung und einer einigermaßen guten Kontrolle der Faserausrichtung - obwohl eine Kontrolle der axialen Ausrichtung der Fasern nicht möglich ist.

Die automatisierte Faserplatzierung mit schmalen Bändern (AFP) und die automatisierte Abschleppung (ATP) sind heute in der Flugzeugproduktion weit verbreitet. Bei diesen Verfahren wird eine Reihe von schmalen Prepreg-Bändern gleichzeitig auf ein Werkstück aufgebracht. AFP und ATP vereinen viele der Vorteile der Filamentwicklung und der automatischen Bandverlegung. Sie bieten jedoch den zusätzlichen Vorteil, dass sie wesentlich engere Kurven als ATL-Prozesse aufweisen und dennoch eine hohe Abscheidungsrate beibehalten. Es können sowohl feste Formen als auch rotierende Dorne verwendet werden.

Das Harzspritzgießen oder RTM ist dem Spritzgießen ähnlich. Dabei wird eine geschlossene Form verwendet, in die Harz eingespritzt wird, allerdings mit einer viel geringeren Geschwindigkeit als beim Spritzgießen. (Das Füllen einer Form mit RTM kann oft fünf bis 20 Minuten dauern) Ein Vorformling aus Trockenfasern muss zunächst geschnitten, zusammengesetzt und in die Form eingelegt werden ... und das geschieht in der Regel mit einem Sechs-Achsen-Roboter, der einen erheblichen Anteil an manuellen Eingriffen erhält. Der Vorteil von RTM ist, dass mit dem additiven Verfahren komplexe Formen mit sehr engen Toleranzen hergestellt werden können.

Wesentliche Prozessunterschiede zwischen 3D-Druck und automatisierter Kompositfertigung

Die offensichtlichsten und grundlegendsten Unterschiede zwischen dem 3D-Druck und der automatisierten Herstellung von Verbundwerkstoffen betreffen die Anforderungen an die Werkzeuge.

Beim 3D-Druck wird das Material einfach auf einer flachen Grundplatte aufgebaut, wobei die Stützstrukturen für überhängende oder hohle Strukturen bei Bedarf selbst erstellt werden. Daher sind keine teilespezifischen Werkzeuge erforderlich, so dass Einzelanfertigungen schnell und kostengünstig hergestellt werden können. Im Gegensatz dazu wird bei allen automatisierten Verfahren zur Herstellung von Verbundwerkstoffen das Material auf eine Art von Formwerkzeug aufgebracht, das die endgültige Form des Bauteils bestimmt. Dies bedeutet, dass in der Regel teure und zeitaufwändige Bearbeitungsvorgänge erforderlich sind, bevor die eigentliche Verbundwerkstoffherstellung überhaupt beginnen kann, so dass diese Methoden für die schnelle und einmalige Herstellung von Prototypen weit weniger geeignet sind.

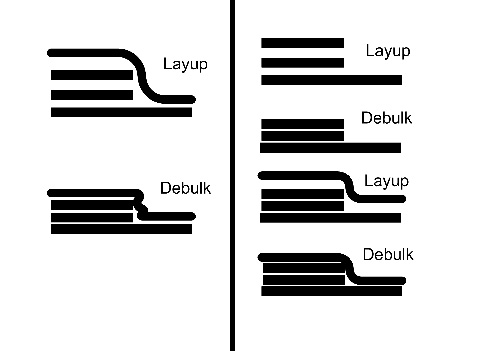

Weitere Unterschiede zwischen dem 3D-Druck und der automatisierten Herstellung von Verbundwerkstoffen liegen in ihrer Gesamtkomplexität. Während der 3D-Druck im Wesentlichen ein einziger Prozess ist (mit einem relativ bescheidenen Umfang an Rauheitsentfernung und Reinigung nach dem Materialauftrag), umfasst die Herstellung von Verbundwerkstoffen oft mehrere Nachbearbeitungsprozesse. Die Bauteile können auf einer Form aufgelegt werden, wobei zwischen den einzelnen Schichten mehrere Verdichtungsprozesse durchgeführt werden, und eine anschließende Aushärtung im Autoklaven kann ebenfalls erforderlich sein. Die Herstellung von Verbundwerkstoffen kann zwar zu leistungsfähigeren Werkstücken führen, erfordert aber auch deutlich mehr kapitalintensive Ausrüstung und Fachwissen.

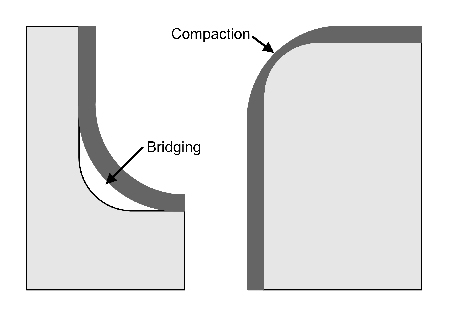

Abbildung 2: Beachten Sie die Unterschiede zwischen den Verdichtungsprozessen für den 3D-Druck (links) und der automatisierten Herstellung von Verbundwerkstoffen (rechts). (Bildquelle: Jody Muelaner)

Abbildung 2: Beachten Sie die Unterschiede zwischen den Verdichtungsprozessen für den 3D-Druck (links) und der automatisierten Herstellung von Verbundwerkstoffen (rechts). (Bildquelle: Jody Muelaner)

Das Verdichten erfolgt manchmal mit Walzen oder Vakuumsäcken. Solche Techniken können den Faseranteil verbessern und auch Probleme wie Faltenbildung verhindern. Betrachten Sie das folgende Beispiel mit einer äußeren Lage, die zur Faltenbildung neigt, wenn die unteren Lagen nicht zuerst verdichtet werden.

Abbildung 3: Zu den Problemen der additiven Fertigung gehören Brückenbildung und Verdünnung. (Bildquelle: Jody Muelaner)

Abbildung 3: Zu den Problemen der additiven Fertigung gehören Brückenbildung und Verdünnung. (Bildquelle: Jody Muelaner)

An den Ecken von additiv gefertigten Werkstücken können zwei Probleme auftreten: Überbrückung und Verdünnung. Die Überbrückung betrifft Innenradien, bei denen sich eine Lage möglicherweise nicht vollständig an die Form oder eine vorherige Lage anpasst, was zu einem Hohlraum führt. Die Verdünnung wirkt sich auf die Außenradien aus und ist das Ergebnis von Verdichtungs und Konsolidierungskräften, die sich zu sehr auf die Verringerung der Materialstärke an den Ecken eines Werkstücks konzentrieren.

Performancesteigerung von kohlenstofffaserverstärktem Kunststoff

Bei den durch additive Fertigung hergestellten verstärkten Werkstücken handelt es sich im Wesentlichen um Teile aus kohlenstofffaserverstärktem Kunststoff ( CFK), deren Fasern durch eine Polymermatrix miteinander verbunden sind. Die Festigkeit von CFK-Bauteilen wird nicht durch die Stärke der einzelnen Kohlenstofffasern begrenzt, sondern durch:

- Prozentualer Anteil von Kohlenstofffasern am Gesamtmaterialgehalt

- Genaue Unterart der Glasfaser/Matrix-Verbindung

- Faserausrichtung

Der Faseranteil ist der prozentuale Anteil der Kohlenstofffasern an der Gesamtmasse des Bauteils. Da es die Kohlenstofffasern sind, die dem CFK größtenteils seine Festigkeit verleihen, wird eine höhere Festigkeit erreicht, wenn der Faseranteil sehr hoch ist... mit gerade genug Matrixmaterial, um die Fasern effizient zusammenzuhalten. Allerdings gibt es hier eine Einschränkung zu beachten.

Die Faser/Matrix-Grenzfläche ist die Verbindung zwischen den Oberflächen der einzelnen Kohlenstofffasern und der Polymermatrix. An diesen Grenzflächen treten in der Regel die eigentlichen Fehler auf. Der erste Schritt zur Erzielung einer guten Faser/Matrix-Grenzfläche besteht darin, sicherzustellen, dass die Fasern bei der Herstellung des Verbundwerkstoffs vollständig benetzt werden, damit das Polymer tatsächlich alle Fasern durchdringt. Das Verdichten unter Vakuum kann die Benetzung und den erreichbaren Faseranteil drastisch verbessern. Der optimale Faseranteil liegt in der Regel bei 55 bis 65 %, da dieser Bereich eine vollständige Benetzung gewährleistet. Auch durch 3D-Druck sind hohe Faseranteile möglich.

Die Art des Matrixmaterials wirkt sich ebenfalls auf die Faser/Matrix-Grenzfläche aus; autoklavgehärtete Duroplastharze sind im Allgemeinen leistungsfähiger als Thermoplaste.

Fazit

Werkstücke, die durch die automatisierte Herstellung von Verbundwerkstoffen erstellt werden, erreichen derzeit eine viel höhere Performance als 3D-gedruckte Teile, die Kohlenstofffasern enthalten... obwohl es dafür kaum grundlegende Gründe zu geben scheint. Moderne Thermoplaste können heute eine recht hohe Performance erzielen und werden immer häufiger für die automatisierte Herstellung von Flugzeugteilen und anderen anspruchsvollen Anwendungen verwendet.

Schon bald könnten Bauteile, die im 3D-Druckverfahren mit Kohlefaserverstärkung hergestellt werden, mit der Leistung von Bauteilen mithalten, die auf herkömmliche Weise aus thermoplastischen Verbundwerkstoffen gefertigt werden. Allerdings ist die Präzision der Oberflächen und Formen, die mit der traditionellen Blechverarbeitung und Werkzeugmaschinen möglich ist (z. B. für streng kontrollierte Formlinien), ein Bereich, mit dem der 3D-Druck wahrscheinlich nicht so bald konkurrieren kann.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.