Datenerfassungslösung von ADI glänzt in der modernen Lithografie-Chipfertigung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2025-02-13

Für den Markt für Halbleiterfertigungsanlagen (SME) wird in den nächsten fünf Jahren ein erhebliches Wachstum prognostiziert, das durch den voraussichtlichen Anstieg des Umsatzes mit Halbleiterchips von 600 Milliarden Dollar im Jahr 2022 auf 1 Billion USD im Jahr 2030 angetrieben wird. Sensoren sind das Herzstück der fortschrittlichen Lithografiesysteme, die in der Chipfertigung eingesetzt werden.

Die Herstellung komplexer, leistungsfähiger - und immer kleinerer - Halbleiterchips hängt weitgehend von hochpräzisen und empfindlichen Lithografieverfahren ab, mit denen komplizierte Muster auf Siliziumwafer und andere Substrate gedruckt werden, die bei der Chipherstellung verwendet werden.

Moderne Lithografiesysteme verwenden extrem genaue und empfindliche Techniken, die nicht nur die Prozessausbeute erhöhen, sondern auch den Ausschuss minimieren und die Anlageneffizienz optimieren. Um die für die Massenproduktion integrierter Schaltkreise (ICs) erforderliche Präzision im Submikrometer- und Nanometerbereich zu erreichen, sind diese Systeme auf Tausende von Sensoren zur Überwachung und Steuerung von Position, Temperatur, Energie und Bewegung angewiesen.

Die Gesamtleistung des Systems hängt von der präzisen und wiederholbaren Performance jedes einzelnen Sensors ab. Hochentwickelte Algorithmen interpretieren große Mengen an Sensordaten und koordinieren die notwendigen Anpassungen mit Hilfe von Tausenden von Aktuatoren in kleinsten Details.

Analog Devices, Inc. (ADI) nutzt seine Signalketten-Mikromodul(µModule)-Technologie, um eine leistungsstarke, miniaturisierte Analog/Digital-Datenerfassungslösung für die Überwachung und Steuerung von Subsystemen für die lithografische Halbleiterfertigung anzubieten, die den Produktionsanforderungen von Waferherstellern und Herstellern integrierter Bauelemente gerecht wird.

Hintergrund der Anwendung

Die fortschreitende Miniaturisierung von Halbleitern führt zu Performancesteigerungen in allen Bereichen, von Smartphones bis hin zu Supercomputern, sowie zu den Verarbeitungsanforderungen von generativer künstlicher Intelligenz (GenAI), Quantencomputing, IoT und Edge Computing. Fortgeschrittene Verfahren und innovative Kontrollsysteme sind erforderlich, um die immer kleiner werdenden Anforderungen an Halbleiter mit Schaltkreisen zu erfüllen, die nur noch ein Zehntausendstel so breit sind wie ein menschliches Haar.

Die Lithografie ist ein Eckpfeiler der Halbleiterfertigung, der die präzise Strukturierung von Merkmalen auf Silizium- und anderen Substratwafern zur Herstellung von ICs ermöglicht. Dabei werden Fotomasken und leistungsstarke, äußerst präzise Lichtstrahlen oder andere Strahlungsarten verwendet, um die Details eines Chipdesignmusters auf Wafer zu übertragen, die mit Fotolack beschichtet sind. Der Fotolack reagiert auf das Licht, und der Wafer wird mit Chemikalien behandelt, um die Leiterbahnen in das Wafersubstrat zu ätzen. In einem Schichtverfahren werden mehrere Fotomasken verwendet.

Die hochspezialisierten und äußerst komplexen Lithographie-Halbleiterfertigungssysteme werden von einer sehr kleinen Zahl von Unternehmen hergestellt, die in der Lage sind, die technischen Herausforderungen anzunehmen und die teure Forschung und Entwicklung zu finanzieren, die für eine kontinuierliche Innovation in diesem Bereich erforderlich ist.

ASML ist Branchenführer und beherrscht den Markt für fortschrittliche Lithografie mit seinen exklusiven, hochmodernen EUV-Systemen (Extreme Ultraviolet), die für die Herstellung der modernsten Chips unerlässlich sind. Die fortschrittlichsten Systeme des Unternehmens, die bis zu Hunderte von Millionen Dollar kosten können, ermöglichen jetzt die Herstellung von Chips mit einer Strukturgröße von weniger als 2 nm, was mehr Transistoren pro Chip und geringere Abstände zwischen den Transistoren ermöglicht. Darüber hinaus bietet das Unternehmen DUV-Systeme (Deep Ultraviolet) an, die längere Wellenlängen nutzen und sich für eine kostengünstigere Produktion von Midrange- und Legacy-Schichten auf Chips eignen, die mit 14 nm, 28 nm und größeren Knoten hergestellt werden.

Andere Lithografiesysteme für die Halbleiterfertigung werden von Canon und Nikon hergestellt, die sich auf die DUV-Lithografie und ältere Technologien für die Herstellung weniger fortschrittlicher Knotenpunkte konzentrieren, die in MEMS, Leistungshalbleitern und industriellen Anwendungen verwendet werden.

Erreichen von extremer Präzision

Lithografieverfahren erfordern extreme Präzision, um Muster im Submikrometerbereich zu erzeugen. Sensoren und Aktuatoren sind entscheidend für die Aufrechterhaltung von Präzision und Ausbeute und ermöglichen weitere technologische Fortschritte bei der Entwicklung kleinerer, leistungsfähigerer und energieeffizienter Halbleiter.

Sensoren spielen eine zentrale Rolle bei der Steuerung von Aktuatoren, da sie Echtzeit-Rückmeldungen, Fehlerkorrekturen und Umgebungskompensationen liefern:

- Positionssensoren messen die genaue Position von Wafern, Fotomasken und Linsen

- Vibrationssensoren erkennen und kompensieren Vibrationen, die die Ausrichtung stören können

- Umgebungssensoren überwachen Temperatur, Luftfeuchtigkeit und Luftqualität, um Umwelteinflüsse auf die Präzision zu minimieren

- Kraft- und Dehnungssensoren stellen sicher, dass die Aktuatoren bei der Ausrichtung und Positionierung die richtigen Kräfte aufbringen

Sensoren liefern die wesentlichen Echtzeitdaten für die Rückmeldung im geschlossenen Regelkreis, um die Aktuatoren dynamisch anzupassen und die Genauigkeit der Ausrichtung und des Musters zu gewährleisten. Sie erkennen Abweichungen in Echtzeit, um Defekte in strukturierten Wafern und eine perfekte Ausrichtung der Fotomaske und des Wafers zu verhindern, was für mehrschichtige Chipdesigns entscheidend ist. Sie sind auch entscheidend für die Minimierung von Verzögerungen, die durch Fehlausrichtungen oder Nacharbeit entstehen.

Zusammenspiel von Sensoren und Aktoren

Sowohl DUV- als auch EUV-Lithografiesysteme sind auf Zehntausende von Sensoren angewiesen, um die Präzision und Zuverlässigkeit zu erreichen, die für eine effiziente und ertragreiche Halbleiterfertigung unerlässlich sind. Da die Gerätehersteller für die Lithografie der nächsten Generation den Pikometermaßstab anstreben, wird die Rolle von Sensoren und Aktoren zur Gewährleistung von Präzision und Zuverlässigkeit immer wichtiger. Das nahtlose Zusammenspiel und die Verwaltung dieser Komponenten sind von zentraler Bedeutung für den Erfolg von Lithografiesystemen.

Die Verwaltung dieser Sensoren erfordert Echtzeit-Datenverarbeitung und fortschrittliche Kontrollsysteme. Das Zusammenspiel von Sensoren und Aktoren in Lithografiesystemen muss sorgfältig abgestimmt sein, um die von den Halbleiterherstellern und ihren Kunden geforderte Präzision und Zuverlässigkeit zu erreichen. Die komplizierten Prozesse hängen von Echtzeit-Rückkopplungsmechanismen, ausgeklügelten Kontrollalgorithmen und der nahtlosen Integration komplexer Teilsysteme ab.

Sensoren überwachen kontinuierlich Parameter wie Position, Temperatur, Druck und Vibration. Jede Abweichung von den gewünschten Parametern muss in Echtzeit korrigiert werden. Die Aktuatoren reagieren mit mikro- oder nanoskaligen Einstellungen zur Positionierung des Wafers oder der Maske und zur Feinabstimmung des optischen Fokus oder der Ausrichtung der Lichtquelle.

Bei der Positionierung von Wafertischen verfolgen Sensoren die Bewegungen mit einer Genauigkeit im Sub-Nanometerbereich. Aktuatoren, wie Linearmotoren oder piezoelektrische Elemente, passen die Position des Tisches dynamisch an, um eine genaue Ausrichtung auf die Fotomaske zu gewährleisten. Optische Ausrichtungssensoren überwachen den Lichtweg, und Aktuatoren justieren Spiegel oder Linsen, um den Fokus und die Mustergenauigkeit zu gewährleisten.

Zentralisierte Kontrolle

Zentrale Steuereinheiten überwachen und verarbeiten Daten von Tausenden von Sensoren und senden Befehle an Aktoren. Diese Systeme nutzen Hochgeschwindigkeitsprozessoren und ausgeklügelte Algorithmen, um Interaktionen nahtlos zu verwalten und die Synchronisation über mehrere Subsysteme hinweg sicherzustellen. Um eine Genauigkeit im Nanometerbereich zu erreichen, sind minimale Verzögerungen bei der Datenverarbeitung und der Reaktion der Aktoren erforderlich.

Sensoren und Aktoren werden über Highspeed-Kommunikationsprotokolle mit geringer Latenzzeit wie EtherCAT, Ethernet oder proprietäre Schnittstellen angeschlossen. Diese Netze erleichtern den schnellen Datenaustausch und die Koordinierung zwischen den Komponenten.

Abweichungen bei den Sensorwerten oder der Aktuatorleistung werden durch die Überwachung erkannt und durch adaptive Steuerungsalgorithmen kompensiert. Algorithmen des maschinellen Lernens analysieren historische Daten, um potenzielle Abweichungen oder den Verschleiß von Geräten vorherzusagen, was eine vorausschauende Wartung und optimierte Antriebsleistung ermöglicht.

Da die Halbleiterknoten immer kleiner werden, spielt die Integration von Sensoren und Aktoren eine immer wichtigere Rolle. Interferometer messen die Position des Wafertisches mit Nanometerpräzision, während Aktuatoren die Tischposition auf der Grundlage von Rückmeldungen der Ausrichtungs- und Schwingungssensoren dynamisch anpassen. Optische Sensoren überwachen den Fokus und die Intensität des Lichts, und piezoelektrische Aktuatoren justieren Linsen oder Spiegel, um den Fokus für die genaue Projektion von Schaltkreisen auf den Wafer zu erhalten. Kameras oder optische Sensoren werden auch zur Erkennung von Partikeln oder Unregelmäßigkeiten eingesetzt, wobei Aktuatoren veranlasst werden, den Wafer oder die Maske neu zu positionieren, um Defekte zu vermeiden, oder automatische Reinigungsverfahren einzuleiten.

Performance der Signalkette

In jedem Lithografie-Halbleiterfertigungssystem ist die Performance der einzelnen Sensoren entscheidend. ADIs ADAQ7768-1 (Abbildung 1) ist ein DAQ-System, das auf den µModule-Technologien des Unternehmens basiert und die Performance von Präzisionsmess- und -regelsystemen vereinfachen und verbessern soll. Die einzelne SiP-Lösung (System-in-Package) umfasst eine Verstärkung mit hoher Eingangsimpedanz, Anti-Aliasing, Signalkonditionierung, Analog/Digital-Wandlung (A/D) und konfigurierbare digitale Filterblöcke.

Abbildung 1: µModule-Datenerfassungssystem ADAQ7768-1 von ADI. (Bildquelle: Analog Devices, Inc.)

Abbildung 1: µModule-Datenerfassungssystem ADAQ7768-1 von ADI. (Bildquelle: Analog Devices, Inc.)

Durch die Integration von passiven Bauelementen wie Widerständen und Kondensatoren und aktiven Bauelementen wie Operationsverstärkern, Referenzen, Low-Dropout-Reglern (LDOs) und A/D-Wandlern gewährleisten die μModule die Leistung einer kompletten Signalkette bei Temperatur- und Stromversorgungsschwankungen. Dies gewährleistet präzise und wiederholbare Hochleistungssignalketten für die Erfassung von Signalen von Druck-, Temperatur- und Schwingungssensoren.

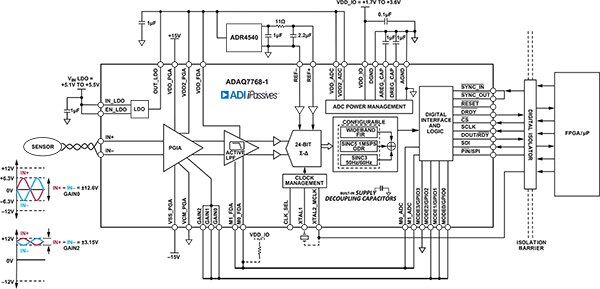

Der ADAQ7768-1 integriert mehrere Komponenten in ein einziges µModul, wie im Blockdiagramm in Abbildung 2 dargestellt. Dazu gehören ein 24-Bit-Präzisions-Analog/Digital-Wandler (ADC), Signalaufbereitungskomponenten wie Verstärker und Filter sowie Leistungsmanagement- und Referenzschaltungen.

Abbildung 2: Ein Blockdiagramm des µModuls ADAQ7768-1. (Bildquelle: Analog Devices, Inc.)

Abbildung 2: Ein Blockdiagramm des µModuls ADAQ7768-1. (Bildquelle: Analog Devices, Inc.)

Der 24-Bit-ADC ermöglicht präzise Messungen empfindlicher Parameter wie Vibrationen in Wafertischen, thermische Schwankungen in optischen Baugruppen und Sub-Nanometer-Positionierungsfehler.

An das analoge Frontend (AFE) des ADAQ7768-1, das mehrere aktive und passive Komponenten umfasst, können mehrere Sensoren, z. B. für Druck, Temperatur und Vibration, angeschlossen werden. Mehrere Module können parallel eingesetzt werden, um Daten von einer großen Anzahl von Sensoren zu verwalten, z. B. zur Überwachung der Ausrichtung des Wafertisches oder der Umgebungsbedingungen.

Das Rauschen der Stromversorgung kann sich direkt auf die Präzision und Zuverlässigkeit der Messungen von Lithografiesystemen auswirken. Der ADAQ7768-1 wurde jedoch für den Betrieb mit einer einzigen Stromversorgung entwickelt, was das Systemdesign vereinfacht und den Bedarf an zusätzlichen externen Stromversorgungsschaltungen reduziert.

Das Energiemanagementdesign minimiert die Restwelligkeit der Stromversorgung und das Rauschen, was für die Aufrechterhaltung der hohen Genauigkeit des integrierten rauscharmen 24-Bit-ADCs und der Signalkonditionierungskette von entscheidender Bedeutung ist.

Der ADAQ7768-1 ist für den Betrieb mit einem einzigen geregelten 5,3V-Eingang ausgelegt, wobei der Eingangsspannungsbereich zwischen 5,1 V und 5,5 V geringfügig variiert. Das Modul verfügt über interne LDOs, die eine saubere und stabile Stromversorgung der verschiedenen internen Subsysteme gewährleisten.

Der ADAQ7768-1 reduziert die Komplexität des Designs, da die Entwickler nicht mehr einzelne Komponenten der Signalkette beschaffen und kalibrieren müssen, wodurch die Prototyping- und Testphasen rationalisiert und die Zeit bis zur Markteinführung verkürzt wird.

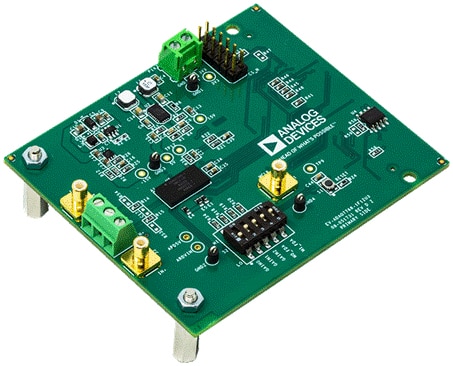

Produktentwickler können das Evaluierungsboard EVAL-ADAQ7768-1 von ADI (Abbildung 3) verwenden, um das Prototyping zu vereinfachen, die Entwicklung zu beschleunigen und die Validierung von Präzisionsdatenerfassungsdesigns zu unterstützen, die den ADAQ7768-1 in ihre Systeme integrieren. Dies ist entscheidend, um sicherzustellen, dass die Systeme bei Positionierungs- und Ausrichtungsprozessen im Sub-Nanometerbereich die erwartete Performance erbringen.

Abbildung 3: ADIs Evaluierungsboard für Prototyping- und Testanwendungen, die auf der Datenerfassungslösung ADAQ7768-1 aufbauen. (Bildquelle: Analog Devices, Inc.)

Abbildung 3: ADIs Evaluierungsboard für Prototyping- und Testanwendungen, die auf der Datenerfassungslösung ADAQ7768-1 aufbauen. (Bildquelle: Analog Devices, Inc.)

Das Evaluierungsboard bietet eine voll funktionsfähige Plattform zum Testen des ADAQ7768-1 mit vormontierten Signalkettenkomponenten und bietet Plug&Play-Betrieb mit Standard-Testgeräten oder Mikrocontrollern. Entwickler können die Leistung ihrer Entwürfe evaluieren und optimieren, unter verschiedenen Umweltbedingungen testen und unterschiedliche Sensortypen und Signalquellen testen, um die optimale Eingangssignalaufbereitung zu ermitteln.

Fazit

Moderne Lithografiesysteme, die sich auf Tausende von Sensoren zur Überwachung und Steuerung stützen, sind für die Herstellung kleinerer und leistungsfähigerer Halbleiter von entscheidender Bedeutung. Sensoren spielen eine zentrale Rolle bei der Steuerung von Aktoren, liefern Echtzeit-Feedback und sorgen für Präzision und Ausbeute in der Halbleiterfertigung. Das Datenerfassungssystem ADAQ7768-1 von ADI vereinfacht und verbessert Präzisionsmess- und -steuerungssysteme durch die Integration von Signalkonditionierungs-, Konvertierungs- und Verarbeitungsblöcken. Seine kompakte Größe, seine hohe Genauigkeit und seine einfache Handhabung machen ihn zu einem wertvollen Werkzeug für die Entwicklung von Lithographieanlagen der nächsten Generation, die extreme Präzision und Zuverlässigkeit erfordern.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.