Adressierung von VFDs und Motorrauschen mit Spezialkabeln

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2021-04-28

Frequenzvariable Motorsteuerungen (VFDs) treiben verschiedene Typen von Elektromotoren in automatisierten Maschinen präzise an. Im Wesentlichen handelt es sich bei diesen VFDs um elektrisch-elektronische Stromversorgungskomponenten, die die Spannung in die Motorwicklungen einspeisen, um eine genaue Kontrolle über die Motordrehzahl und (bei vektorgesteuerten Adaptionen) über das abgegebene Drehmoment zu ermöglichen. Das Problem ist, dass es zu unkontrollierten Strömen und anderen elektrischen Phänomenen kommen kann, die mit dieser geformten elektrischen Versorgung verbunden sind. Und wenn diese Phänomene nicht gemildert werden, können sie sich als schädlich für die meisten Automatisierungskomponenten und -systeme in der Nähe der VFD erweisen.

Abbildung 1: VFDs, wie die 3G3MX2-A2015-V1, sind für eine Vielzahl von Prozess- und diskreten Automatisierungsanwendungen unverzichtbar - sie bieten eine straffe Steuerung, Sicherheit und höchste Effizienz für elektromotorisch angetriebene Achsen. Eine Einschränkung besteht darin, dass der Betrieb von VFDs naturgemäß EMI erzeugt, die (wenn sie nicht behoben wird) die Kommunikation mit benachbarten Steuer- und Rückkopplungskreisen beeinträchtigen, angrenzende mechanische Komponenten beschädigen und verschiedene unerwünschte Aktionen auslösen sowie anderes suboptimales Systemverhalten hervorrufen kann. (Bildquelle: Omron Automation and Safety)

Abbildung 1: VFDs, wie die 3G3MX2-A2015-V1, sind für eine Vielzahl von Prozess- und diskreten Automatisierungsanwendungen unverzichtbar - sie bieten eine straffe Steuerung, Sicherheit und höchste Effizienz für elektromotorisch angetriebene Achsen. Eine Einschränkung besteht darin, dass der Betrieb von VFDs naturgemäß EMI erzeugt, die (wenn sie nicht behoben wird) die Kommunikation mit benachbarten Steuer- und Rückkopplungskreisen beeinträchtigen, angrenzende mechanische Komponenten beschädigen und verschiedene unerwünschte Aktionen auslösen sowie anderes suboptimales Systemverhalten hervorrufen kann. (Bildquelle: Omron Automation and Safety)

Betrachten Sie die Funktionsweise von VFDs, um zu verstehen, warum sie in suboptimalen Designs Probleme in den Motoren, die sie antreiben, sowie in anderen Geräten in der Nähe verursachen können. Kurz gesagt, VFDs

- übernehmen als Eingang den sinusförmigen Strom der Netzversorgung,

- führen eine Gleichrichtung (Umwandlung) des Netzstroms in Gleichstrom durch,

- verwenden Bipolartransistoren mit isoliertem Gate (IGBTs), um den Gleichstrom zu invertieren (wieder in Wechselstrom umzuwandeln) - genauer gesagt, in präzise modulierte Impulsfolgen

Grundsätzlich schalten die Steuerungen die Spannung aus und ein, um einen zerhackten Strom (eine Pulsfolge) zu erzeugen, der den Motor zum Drehen veranlasst, als ob er eine gleichmäßig modulierte Sinuswelle des Stroms empfängt. Bei dieser Form der Ansteuerung - Pulsweitenmodulation oder PWM genannt - ist die Ausgangsdrehzahl letztlich abhängig von der Frequenz der Stromimpulse.

Frühere VFDs, die diesen Prozess über siliziumgesteuerte Gleichrichter (SCRs) oder bipolare Sperrschichttransistoren (BJTs) ausführten, schalteten langsamer als die heutigen IGBT-basierten VFDs. Es ist die höhere Frequenz des IGBT-Schaltens, die eine schnelle und präzise Motorsteuerung ermöglicht, aber es ist auch das, was Probleme in Form von sowohl leitungsgebundenen als auch abgestrahlten elektromagnetischen Störungen (EMI) und Hochfrequenzstörungen (RFI) verursachen kann.

Auswirkungen von VFD-Rauschen auf den Motor und die Steuerelemente

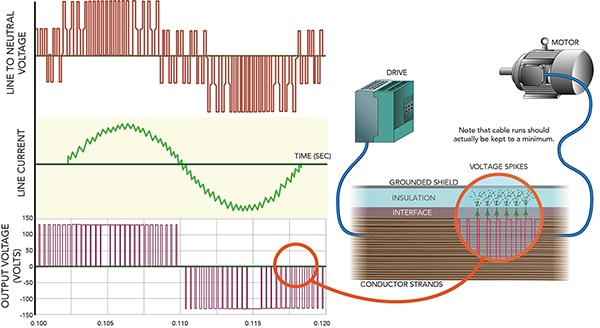

EMI-Probleme entstehen, weil selbst wenn der Antrieb einen Motor mit niedriger Drehzahl betreibt, jeder elektrische Impuls eine Rechteckwelle mit Busspannungsamplitude ist, was bedeutet, dass die an den Motor gesendete Leistung ziemlich dramatische dV/dt-Spannungsanstiegszeiten enthält - ausgedrückt in μs oder Bruchteilen von μs.

Betrachten Sie nur ein solches Problem - das der reflektierten Spannungswellen. Beim Starten verhalten sich die Statorwicklungen des Elektromotors wie eine Drosselspule, die allmählich ein Magnetfeld aufbaut und dann Strom durchlässt. Das Kabel, das die elektrische Leistung vom VFD zum Motor führt, weist an seinem Motoranschluss eine Impedanzfehlanpassung auf. Hier führen die bereits erwähnten Überschwinger dazu, dass ein Teil der Vorderflanken der Spannungswellenform an der hochohmigen Verbindung des Kabels mit dem Motor in das Kabel (in Richtung Antriebselektronik) zurückreflektiert werden.

Reflektierte Spannungswellen entstehen durch Spannungsüberschwinger, die durch das dramatische dV/dt der PWM verursacht werden.

Ein Faktor, der dieses Phänomen verschlimmern kann, sind übermäßig lange (oder in manchen Fällen unvermeidbare) Kabelwege von der Motorsteuerung zum Motor. Lange Kabel haben eine hohe Induktivität und bieten mehr Möglichkeiten für Spannungsspitzen und die Überlagerung von reflektierten Wellen als kürzere Kabel. Überlagerte Wellen sind besonders nachteilig, da diese Wellen (die in Phase gegangen sind) effektiv neue Wellen mit den Summen der Spannungen und Ströme der Originale bilden.

Abbildung 2: Die rechteckige Wellenform der elektrischen Impulse von VFDs mit Busspannungsamplitude verursacht dramatische dV/dt-Spannungsanstiegszeiten, die (wenn sie nicht beachtet werden) wiederum verschiedene elektromagnetische Probleme verursachen können. (Bildquelle: Design World)

Abbildung 2: Die rechteckige Wellenform der elektrischen Impulse von VFDs mit Busspannungsamplitude verursacht dramatische dV/dt-Spannungsanstiegszeiten, die (wenn sie nicht beachtet werden) wiederum verschiedene elektromagnetische Probleme verursachen können. (Bildquelle: Design World)

Beachten Sie, dass Motoren (genau wie VFDs) auch Schäden durch reflektierte Wellen und Spannungsspitzen erleiden können. Deshalb enthalten viele der heutigen automatisierten Installationen Motoren mit Umrichterbetrieb. Diese Motoren haben Statorwicklungen mit Hochleistungsisolierung und anderen Elementen, die die thermische Gesamtkapazität und (in den meisten Fällen) die Widerstandsfähigkeit bei Spannungsspitzen erhöhen. Die Nennwerte sind nach Höhe und Dauer der Stoßspannung geordnet - mit höheren Nennwerten für Designs mit längeren (weniger plötzlichen) Anstiegszeiten. Natürlich können auch Motoren, die nicht für den Umrichterbetrieb ausgelegt sind, von einem VFD angetrieben werden. Der Einsatz dieser weniger robusten Motoren sollte jedoch generell auf automatisierte Anlagen mit mäßig anspruchsvollen Parametern beschränkt sein. Bei solchen Motoren, die von einem VFD angetrieben werden, kann auch eine kurze Kabelführung sowie der Einbau von Netzdrosseln und anderen Schutzkomponenten erforderlich sein.

Kabel als Lösung: speziell für VFDs entwickelte Kabel

Phasengleiche überlagerte Wellen mit ausreichend hoher Spannung können nicht nur den VFD bedrohen, sondern auch ein unsachgemäß verwendetes Allzweckkabel beschädigen. Insbesondere die Hochspannungsspitzen, die mit dem Betrieb von VFDs verbunden sind, können die Kabelisolierung belasten, erhitzen und sogar durchstechen. Um dieses Problem zu vermeiden, sind Kabel speziell für die Verwendung mit VFDs vorgesehen:

- Starkstromleiter (kleine AWG-Werte), die für alle zu erwartenden Spitzenspannungen ausgelegt sind

- Ausreichend dicke Grenzflächen und Isolierung aus speziell entwickeltem vernetztem Polyethylen oder (in einigen Fällen weniger bevorzugt) Polyvinylchlorid

- Ummantelungen und andere Elemente zur Streuung und Erdung von VFD-generierten Spannungsspitzen und Störungen

Abbildung 3: Die Kabel von Alpha Wire für VFDs verfügen über eine Isolierung aus vernetztem Polyethylen für elektromagnetische Koronabeständigkeit, niedrige Kapazität (auch über längere Kabelstrecken) und gute Leistung bei niedrigen Temperaturen. (Bildquelle: Alpha Wire)

Abbildung 3: Die Kabel von Alpha Wire für VFDs verfügen über eine Isolierung aus vernetztem Polyethylen für elektromagnetische Koronabeständigkeit, niedrige Kapazität (auch über längere Kabelstrecken) und gute Leistung bei niedrigen Temperaturen. (Bildquelle: Alpha Wire)

Ein quantifizierbares Maß für den Widerstand eines Kabels gegen reflektierende Wellen ist seine Korona-Absorptionsspannung - oft in kV gemessen. Aus dem Physik-Grundlagenunterricht wissen wir, dass die Korona (so genannt wegen der Krone des schwachen Glühens) eine plötzliche Ionisierung der Luft ist, die eine stark lokalisierte Spannung umgibt. Diese Ionisierung kann (wenn sie nicht durch eine ausreichende Isolierung um den Leiter herum verhindert wird) Ozon und verschiedene nitrose Verbindungen erzeugen, die ein unsachgemäß angebrachtes Kabel schnell zerstören können. Aus diesem Grund sollten dick isolierte, für VFDs geeignete Kabel verwendet werden - Kabel, die die von den VFD-Lieferanten angegebenen Konstruktionsanforderungen erfüllen oder übertreffen und weit über die Normen des National Electric Code (NEC) für thermoplastische, hochhitzebeständige, nylonbeschichtete (THHN) Allzweckkabel hinausgehen. Wenn VFDs im Freien oder an anderen feuchten Orten betrieben werden, sind technische Polyethylen-Isolierungen am besten geeignet. Im DigiKey-Artikel Das richtige Kabel für eine industrielle Anwendung finden Sie weitere Informationen zu anderen Phänomenen, die sich auf VFD-getriebene Designs und ihre Kabel auswirken - einschließlich Einschaltströme und Gleichströme.

Bewährte Methoden der VFD-Verkabelung

Neben der Beschränkung der VFD-Kabellängen auf ein Minimum - nach Möglichkeit kürzer als 15 Meter - ist es auch notwendig, alle Teile einer motorgetriebenen Anlage ordnungsgemäß zu erden, einschließlich der Steuer- und Maschinentafeln. Dies bedeutet die Verwendung eines gemeinsamen Erdungsblocks oder eines Master-Potentials, die die schädlichen Auswirkungen von Erdungsschleifen verhindert, die durch Spannungspotentiale zwischen verschiedenen Maschinenpunkten zur Erde entstehen. Das gilt besonders dann, wenn die Maschinenrückführung auf Spannungsreferenzwerten beruht, die (wenn sie nicht vor unbeabsichtigten Strömen durch die Masse geschützt sind) falsche Werte melden könnten. Dieses Thema wird im DigiKey-Artikel Messung kleiner Signale auf hohen Spannungen und Vermeidung von Masseschleifen in Sensoren ausführlicher behandelt.

In der Tat erfordern viele Designs auch das Hinzufügen von Unterkomponenten wie Filtern, kabelseitigen Ferritringen, Motorwellen-Erdungsringen und Abschirmungen, um die EMI vollständig zu behandeln. Ein typisches Beispiel: Ein einfaches ergänzendes Teil, das bei VFD-Installationen oft unverzichtbar ist, ist das Erdungsband. Dieses flache Teil besteht aus einem geflochtenen Streifen aus verzinntem Kupfer mit einer Ringklemme an jedem Ende. Wenn sie in ein motorgetriebenes Design integriert sind, verbinden Erdungsbänder die Schutzerdungsklemme der Motorsteuerung (die bei allen VFDs enthalten ist) mit der Erde und leiten hochfrequentes elektrisches Rauschen viel besser zur Erde ab als ein runder Erdungsdraht. Seine relativ große Oberfläche kommt der Art und Weise entgegen, wie Wechselstrom (besonders bei hohen Frequenzen) dazu neigt, an den Oberflächen oder der Haut eines Leiters zu fließen - daher der Begriff Skin-Effekt, um dieses Verhalten zu bezeichnen.

Abbildung 4: Dieses verzinnte Kupfer-Erdungsband ist korrosionsbeständig, flexibel und RoHS-konform. Solche Bänder sind bei der Erdung von Teilen von VFD-Installationen nützlich, da sie die Art und Weise berücksichtigen, wie sich hochfrequentes Rauschen an den Leiteroberflächen auszubreiten pflegt. (Bildquelle: Falconer Electronics)

Abbildung 4: Dieses verzinnte Kupfer-Erdungsband ist korrosionsbeständig, flexibel und RoHS-konform. Solche Bänder sind bei der Erdung von Teilen von VFD-Installationen nützlich, da sie die Art und Weise berücksichtigen, wie sich hochfrequentes Rauschen an den Leiteroberflächen auszubreiten pflegt. (Bildquelle: Falconer Electronics)

Ein weiterer Vorbehalt: Neben dem Schutz gegen leitungsgebundene EMI sollte das Design auch gegen kapazitiv eingekoppeltes Rauschen bei hohen Frequenzen geschützt werden. Dazu gehören Störungen, die durch Elemente wie Erdungsbänder und ungeschirmte Motorkabel in Metallrohren in den VFD-Motorschaltkreis eindringen können, beide leiten leicht EMI und erzeugen Erdschleifen. Ein weiterer Bereich, in dem kapazitiv eingekoppeltes Rauschen entschärft werden muss, ist zwischen den VFD-getriebenen Motorwicklungen und dem Rahmen gegen Erde.

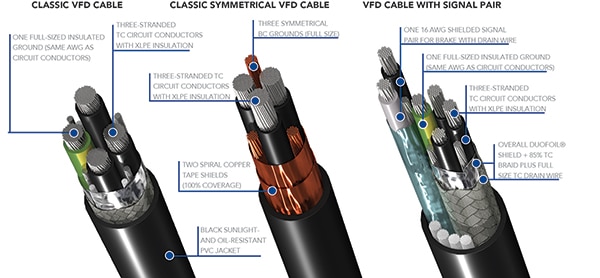

Abbildung 5: Die hier gezeigte Grafik stammt aus einem PDF-Dokument, das über digikey.com heruntergeladen werden kann und den Aufbau von drei VFD-geeigneten Industriekabelkonstruktionen vergleicht. (Bildquelle: Belden Inc.)

Abbildung 5: Die hier gezeigte Grafik stammt aus einem PDF-Dokument, das über digikey.com heruntergeladen werden kann und den Aufbau von drei VFD-geeigneten Industriekabelkonstruktionen vergleicht. (Bildquelle: Belden Inc.)

Fazit

VFDs sind in prozessnahen Anwendungen in den Bereichen HLK, Öl und Gas sowie im allgemeinen Pumpen-, Kompressor- und Kesselbetrieb weit verbreitet. VFDs sind auch in einer Reihe von diskreten Industrieautomationssystemen unverzichtbar, die Elektromotoren für den Betrieb von sich bewegenden Achsen in Förderanlagen, Mühlen, Aufzügen und anderen Geräten einsetzen, die von Effizienzsteigerungen profitieren können.

Der erfolgreiche Einsatz dieser Motorsteuerungen hängt von der Berücksichtigung ihrer potenziell schädlichen elektrischen und elektronischen Auswirkungen auf angeschlossene und benachbarte Komponenten und Systeme ab. Und in der Tat erfordert der Einsatz von VFDs in der Regel die Einbeziehung spezieller elektrischer Filter, Abschlüsse, Erdungssysteme und VFD-spezifischer Kabel.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.