Ein neuartiger Ansatz zur Implementierung einer präzisen, energiesparenden und kompakten Temperaturüberwachung

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2023-10-18

Hitze kann für fast alle elektronischen Systeme wie Wearables, Haushaltsgroßgeräte, medizinische Ausrüstungen und Industrieanlagen eine Herausforderung darstellen. Ein unbemerkter Wärmestau kann besonders lästig sein. Um ein solches Problem zu vermeiden, gibt es verschiedene Möglichkeiten der Wärmedetektion, wie z. B. temperatursensitive ICs und PTC-Thermistoren (Positive Temperature Coefficient). Diese haben jedoch ihre Grenzen. Jede Sensoroption verwendet mehrere Komponenten, erfordert eine spezielle Verbindung zur Host-Mikrocontrollereinheit (MCU), nimmt wertvollen Platz auf der Platine ein, erfordert Zeit für die Entwicklung und hat eine begrenzte Präzision.

Es gibt jedoch eine neue Option. Es wurden ICs für die Verwendung mit mehreren PTC-Thermistoren entwickelt, die es einem einzigen IC ermöglichen, eine präzise Übertemperaturerkennung mit einer Verbindung zur Host-MCU durchzuführen. Um ein hohes Maß an Designflexibilität zu bieten, nutzen diese ICs verschiedene Ausgangsströme zur Unterstützung verschiedener PTC-Thermistoren. Sie sind mit verschiedenen MCU-Schnittstellen erhältlich und können eine Haltefunktion enthalten. Sie sind in einem winzigen SOT-553-Gehäuse mit den Maßen 1,6 x 1,6 x 0,55 Millimeter (mm) untergebracht und haben eine Stromaufnahme von 11,3 Mikroampere (μA), was kompakte und stromsparende Lösungen ermöglicht.

Dieser Artikel gibt einen Überblick über die Wärmequellen in einem elektronischen System und untersucht einige Lösungen zur Temperaturüberwachung mit PTC-Thermistoren in Kombination mit Mess-ICs oder diskreten Transistoren. Er vergleicht diese Lösungen zudem mit Temperaturmess-ICs. In diesem Artikel werden ICs von Toshiba vorgestellt und erklärt, wie sie als Beispiel für einen kostengünstigen Wärmeschutz mit geringem Stromverbrauch eingesetzt werden können.

Wärmequellen

Die von elektronischen Bauteilen erzeugte Wärme beeinträchtigt die Sicherheit des Benutzers und den Betrieb des Geräts/Systems. Große ICs wie Zentraleinheiten (CPUs), grafische Verarbeitungseinheiten (GPUs), anwendungsspezifische ICs (ASICs), feldprogrammierbare Gate-Arrays (FPGAs) und digitale Signalprozessoren (DSPs) können erhebliche Wärmemengen erzeugen. Sie müssen geschützt werden, aber sie sind nicht die einzigen Komponenten, die auf übermäßige Hitze überwacht werden müssen.

Strom, der durch einen Widerstand fließt, erzeugt Wärme, und im Falle großer ICs gibt es Tausende oder Millionen von Mikro-Wärmequellen, die sich zu einer großen Herausforderung für das Wärmemanagement summieren können. Dieselben ICs benötigen oft eine präzise Spannungsregelung direkt an ihren Stromversorgungspins. Dies kann mehrphasige POL-DC/DC-Wandler (POL: Point-of-Load) oder lineare LDO-Regler (LDO: Low-Dropout, geringer Spannungseinbruch) erfordern. Die Durchlasswiderstände der Leistungs-MOSFETs in POLs und der Pass-Transistoren in LDOs können zu einer Überhitzung der Bauteile führen, was die Genauigkeit der Spannungsregelung verringert und die Systemleistung beeinträchtigt.

Nicht nur POLs und LDOs erzeugen Wärme. Die Wärme muss in einer Reihe von Systemen überwacht und gesteuert werden, darunter AC/DC-Netzteile, Motorantriebe, unterbrechungsfreie Stromversorgungssysteme, Solarwechselrichter, Antriebsstränge von Elektrofahrzeugen, Hochfrequenzverstärker und LiDAR-Systeme (Light Detection and Ranging). Diese Systeme können Elektrolytkondensatoren zur Speicherung von Energie in großen Mengen, elektromagnetische Transformatoren zur Spannungsumwandlung und -isolierung, Optoisolatoren zur elektrischen Isolierung und Laserdioden umfassen.

Brummströme in Elektrolytkondensatoren, Wirbelströme in Transformatoren, Stromfluss in der LED in Optoisolatoren und Laserdioden in LiDAR gehören zu den potenziellen Wärmequellen in diesen Geräten. Die Temperaturüberwachung kann in all diesen Fällen helfen, die Sicherheit, Leistung und Zuverlässigkeit zu verbessern.

Konventionelle PTC-Thermistor-Ansätze

Die Überwachung der Temperatur ist der erste wichtige Schritt beim Wärmeschutz. Sobald ein Übertemperaturzustand festgestellt wurde, können Abhilfemaßnahmen ergriffen werden. PTC-Thermistoren werden häufig zur Temperaturüberwachung auf einer Leiterplatte verwendet. Bei einem PTC-Thermistor nimmt der elektrische Widerstand mit steigender Temperatur zu. PTC-Thermistoren sind für bestimmte Funktionen wie Überstrom- und Kurzschlussschutz sowie Temperaturüberwachung optimiert. PTC-Thermistoren zur Temperaturüberwachung werden aus Halbleiterkeramik mit einem hohen Temperaturkoeffizienten hergestellt. Sie haben bei Raumtemperatur relativ niedrige Widerstandswerte, ihr Widerstand steigt jedoch rasch an, wenn sie über ihre Curie-Temperatur hinaus erwärmt werden.

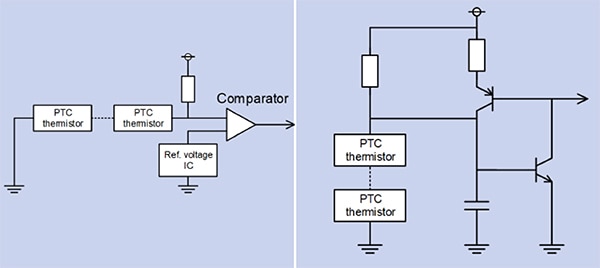

PTC-Thermistoren können einzeln zur Überwachung einer bestimmten Komponente, z. B. eines Grafikprozessors, oder in Reihe geschaltet zur Überwachung einer größeren Gruppe von Komponenten, z. B. der MOSFETs in einem POL, verwendet werden. Es gibt verschiedene Möglichkeiten, die Temperaturüberwachung mit PTC-Thermistoren zu realisieren. Zwei gängige Methoden sind die Verwendung eines Sensor-ICs oder diskreter Transistoren zur Überwachung des Widerstands der PTC-Thermistoren (Abbildung 1).

Abbildung 1: Zwei gängige Temperaturüberwachungssysteme mit PTC-Thermistoren umfassen Sensorschnittstellen-ICs (links) und diskrete Transistorlösungen (rechts). (Bildquelle: Toshiba)

Abbildung 1: Zwei gängige Temperaturüberwachungssysteme mit PTC-Thermistoren umfassen Sensorschnittstellen-ICs (links) und diskrete Transistorlösungen (rechts). (Bildquelle: Toshiba)

In beiden Fällen gibt es einen einzigen Anschluss an die Host-MCU für eine Kette von PTC-Thermistoren. Es gibt mehrere Kompromisse zwischen diesen Ansätzen:

- Anzahl der Bauelemente: Die IC-Lösung kommt mit drei Bauteilen aus, im Vergleich zu den sechs Bauteilen, die für den Transistoransatz benötigt werden

- Montagefläche: Da weniger Bauteile verwendet werden, benötigt die IC-Lösung weniger Fläche auf der Leiterplatte

- Präzision: Beide Ansätze sind anfällig für Änderungen der Versorgungsspannung, aber der Transistoransatz ist auch anfällig für Änderungen der Transistoreigenschaften bei steigender Temperatur. Insgesamt kann der IC-Ansatz eine bessere Präzision bieten

- Kosten: Bei der Transistormethode werden kostengünstige Bauelemente verwendet, was einen Kostenvorteil gegenüber der IC-Methode bedeuten kann

Sensor-ICs und Thermoflagger

Anstelle von PTC-Thermistoren können mehrere Temperaturmess-ICs verwendet werden. Temperaturmess-ICs messen die Temperatur ihres Chips, um die Temperatur der Leiterplatte abzuschätzen. Je geringer der Wärmewiderstand zwischen der Leiterplatte und dem IC ist, desto besser ist die Temperaturschätzung. Bei korrekter Montage auf der Leiterplatte können die Temperaturmess-ICs hochpräzise Messungen liefern. Zwei einschränkende Faktoren bei der Verwendung von Temperaturmess-ICs sind, dass an jedem Punkt, an dem die Temperatur gemessen werden muss, ein IC platziert werden muss, und dass jeder IC eine eigene Verbindung zur Host-MCU benötigt.

Der Thermoflagger von Toshiba bietet eine vierte Möglichkeit. Mit dem Thermoflagger können Temperaturmesskreise mit nur einem zusätzlichen Bauteil realisiert werden, verglichen mit der Verwendung von Temperaturmess-ICs. Statt mehrerer Verbindungen zur Host-MCU benötigt die Thermoflagger-Lösung nur eine einzige MCU-Verbindung, was die Verwendung preiswerter PTC-Thermistoren zur gleichzeitigen Überwachung mehrerer Stellen ermöglicht (Abbildung 2).

Abbildung 2: Die Überwachung von Temperatursensor-ICs erfordert in der Regel einen IC an jeder potenziellen Wärmequelle und einen Anschluss an die MCU für jeden Sensor-IC (links); eine Lösung mit Thermoflagger und mehreren PTC-Thermistoren hat einen einzigen MCU-Anschluss (rechts). (Bildquelle: Toshiba)

Abbildung 2: Die Überwachung von Temperatursensor-ICs erfordert in der Regel einen IC an jeder potenziellen Wärmequelle und einen Anschluss an die MCU für jeden Sensor-IC (links); eine Lösung mit Thermoflagger und mehreren PTC-Thermistoren hat einen einzigen MCU-Anschluss (rechts). (Bildquelle: Toshiba)

Weitere Gründe, die für den Thermoflagger sprechen, sind:

- Im Vergleich zu anderen Lösungen benötigt er weniger Platz auf der Leiterplatte

- Er wird von Schwankungen der Versorgungsspannung nicht beeinflusst.

- Er kann für eine einfache redundante Temperaturüberwachung verwendet werden

Wie sieht eine Thermoflagger-Lösung aus?

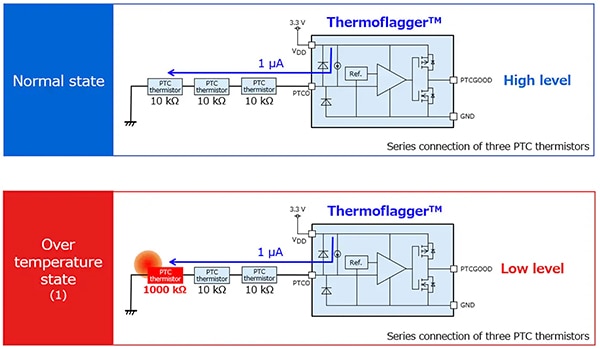

Der Thermoflagger liefert einen kleinen Konstantstrom an die angeschlossenen PTC-Thermistoren und überwacht deren Widerstand. Er kann einen einzelnen PTC-Thermistor oder eine Kette von PTC-Thermistoren überwachen. Bei einer erhöhten Temperatur steigt der Widerstand eines PTC-Thermistors, je nach dem zu überwachenden PTC-Thermistor, schnell an, und der Thermoflagger erkennt diesen Anstieg des Widerstands. Thermoflagger mit verschiedenen konstanten Strömen, wie 1 oder 10 Mikroampere (µA), eignen sich für eine Vielzahl von PTC-Thermistoren. Mit einem Stromverbrauch von 11,3 μA ist der Thermoflagger für eine stromsparende Überwachung ausgelegt.

Die Auslösetemperatur wird durch den verwendeten PTC-Thermistor bestimmt und kann durch einen anderen ersetzt werden. Wenn eine Übertemperatur auftritt, erkennt der Thermoflagger den erhöhten Widerstand des PTC-Thermistors und löst eine Änderung des PTCGOOD-Ausgangs aus, um die MCU zu alarmieren (Abbildung 3).

Abbildung 3: Der Thermoflagger misst den Anstieg des Widerstands eines erhitzten PTC-Thermistors (unten) im Vergleich zu den niedrigen Widerständen bei normalen Betriebstemperaturen (oben). (Bildquelle: Toshiba)

Abbildung 3: Der Thermoflagger misst den Anstieg des Widerstands eines erhitzten PTC-Thermistors (unten) im Vergleich zu den niedrigen Widerständen bei normalen Betriebstemperaturen (oben). (Bildquelle: Toshiba)

Funktionsweise des Thermoflaggers

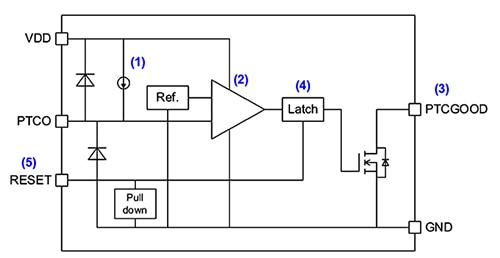

Der Thermoflagger ist ein analoger Präzisions-IC mit einem für den Anschluss an eine Host-MCU optimierten Ausgang. Die nachfolgende Beschreibung der Funktionsweise bezieht sich auf die Nummerierung in Abbildung 4 unten:

- Der Konstantstrom wird vom PTCO-Anschluss geliefert und über den Widerstand eines oder mehrerer angeschlossener PTC-Thermistoren in Spannung umgewandelt. Die interne Konstantstromquelle macht eine Thermoflagger-Lösung unempfindlich gegenüber Schwankungen der Versorgungsspannung, was ein wesentliches Unterscheidungsmerkmal zu anderen Temperaturüberwachungsmethoden darstellt. Wenn ein PTC-Thermistor erwärmt wird und einen erheblichen Widerstandsanstieg aufweist, steigt die PTCO-Spannung auf die Versorgungsspannung (VDD) an. Die PTCO-Spannung steigt auch auf VDD an, wenn der PTCO-Anschluss offen ist.

- Wenn die PTCO-Spannung die Erkennungsspannung überschreitet, invertiert der Ausgang des Komparators und sendet ein „Low“-Signal. Die Genauigkeit des PTCO-Ausgangs beträgt ±8%.

- Thermoflagger-ICs sind mit zwei Ausgangsformaten erhältlich: Open-Drain und Push-Pull. Open-Drain-Ausgänge erfordern einen Pull-up-Widerstand. Für Push-Pull-Ausgänge wird kein Widerstand benötigt.

- Nachdem der Komparatorausgang invertiert wurde, wird er verriegelt (vorausgesetzt, der Thermoflagger verfügt über die optionale Haltefunktion), um zu verhindern, dass sich der Ausgang aufgrund eines Temperaturabfalls des PTC-Thermistors ändert.

- Die Verriegelung wird durch Anlegen eines Signals an den RESET-Pin aufgehoben.

Abbildung 4: Ein Blockdiagramm mit den Hauptfunktionen des Thermoflaggers, einem analogen Präzisions-IC mit einem für den Anschluss an eine Host-MCU optimierten Ausgang. (Bildquelle: Toshiba)

Abbildung 4: Ein Blockdiagramm mit den Hauptfunktionen des Thermoflaggers, einem analogen Präzisions-IC mit einem für den Anschluss an eine Host-MCU optimierten Ausgang. (Bildquelle: Toshiba)

Überlegungen zur Anwendung

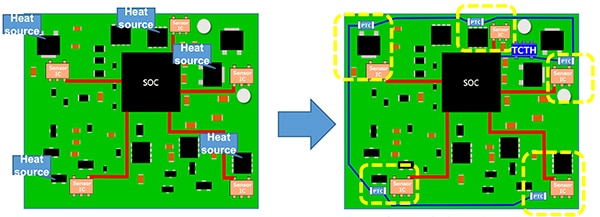

Thermoflagger-Lösungen können besonders nützlich sein für die Überwachung von MOSFETs oder LDOs in Stromversorgungsschaltungen für große ICs wie Systems-on-Chip (SoCs) und für Motorantriebsschaltungen in Industrie- und Verbrauchersystemen. Typische Anwendungen sind Notebook-Computer (Abbildung 5), Staubsaugerroboter, Haushaltsgeräte, Drucker, batteriebetriebene Handwerkzeuge, Wearables und ähnliche Geräte. Beispiele für Thermoflagger-ICs sind:

- TCTH021BE mit einem PTCO-Ausgangsstrom von 10 µA und einem nicht verriegelnden Open-Drain-Ausgang

- TCTH022BE mit einem PTCO-Ausgangsstrom von 10 µA und einem verriegelnden Open-Drain-Ausgang

- TCTH021AE mit einem PTCO-Ausgangsstrom von 10 µA und einem verriegelnden Push-Pull-Ausgang

Abbildung 5: Die Abbildung zeigt eine typische Thermoflagger-Implementierung in einem Notebook. (Bildquelle: Toshiba)

Abbildung 5: Die Abbildung zeigt eine typische Thermoflagger-Implementierung in einem Notebook. (Bildquelle: Toshiba)

Wie bei allen Präzisions-ICs gibt es auch beim Thermoflagger spezielle Überlegungen zur Systemintegration:

- Die an den PTCO-Pin angelegte Spannung sollte 1 V nicht überschreiten

- Der Thermoflagger sollte vor Systemstörungen geschützt werden, um einen zuverlässigen Betrieb des internen Komparators zu gewährleisten

- Der Thermoflagger-IC und die PTC-Thermistoren sollten weit genug voneinander entfernt sein, um zu verhindern, dass die Wärme durch die Leiterplatte auf den Thermoflagger-IC übertragen wird

- Ein Entkopplungskondensator zwischen VDD und GND trägt zu einem stabilen Betrieb bei

- Alle GND-Pins müssen mit der Systemmasse verbunden werden

Einfache Redundanz

Einige Systeme können von einer redundanten Temperaturüberwachung profitieren. Dies kann insbesondere dann der Fall sein, wenn ein teurer IC überwacht wird oder wenn eine kritische Funktion betroffen ist. Die Einfachheit und die geringe Größe des Thermoflaggers machen es einfach, eine zusätzliche Ebene der Temperaturüberwachung zu integrieren, was zu einem robusten und zuverlässigen Temperaturüberwachungssystem führt (Abbildung 6).

Abbildung 6: Der Thermoflagger kann eine grundlegende Temperaturüberwachungslösung auf der Grundlage von Temperaturüberwachungs-ICs (links) um eine Schicht oder Redundanz (rechts) erweitern. (Bildquelle: Toshiba)

Abbildung 6: Der Thermoflagger kann eine grundlegende Temperaturüberwachungslösung auf der Grundlage von Temperaturüberwachungs-ICs (links) um eine Schicht oder Redundanz (rechts) erweitern. (Bildquelle: Toshiba)

Fazit

Um eine zuverlässige Systemleistung zu gewährleisten, muss die überschüssige Wärme überwacht werden. Dafür stehen mehrere Optionen zur Wärmeüberwachung zur Verfügung, darunter Temperaturmess-ICs und PTC-Thermistoren. Eine neuere Option ist der Thermoflagger von Toshiba, der viele Vorteile bietet, darunter die Verwendung mehrerer kostengünstiger PTC-Thermistoren, eine kleinere Grundfläche, eine geringere Anzahl von Bauteilen, einen einzigen Anschluss an die MCU, Unempfindlichkeit gegenüber Schwankungen in der Stromversorgung und die Möglichkeit, eine einfache redundante Temperaturüberwachung zu implementieren.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.